Принцип работы среднего моста камаз 5320. Обслуживание редукторов камаз

Крутящий момент к главным передачам ведущих мостов передается через межосевой дифференциал, установленный в среднем мосту. Картеры мостов сварены из стальных штампованных балок, к которым приварены крышки картеров, фланцы для крепления главных передач и суппортов тормозных механизмов, цапфы ступиц колес, кронштейны для крепления реактивных штанг и опоры рессор.

На картерах мостов автомобилей-самосвалов КамАЗ-5511 приварены установочные пластины 12 для крепления опоры рессор.

Главная передача мостов - двухступенчатая. Первая ступень состоит из пары конических шестерен со спиральными зубьями, вторая - из пары цилиндрических шестерен с косыми зубьями. Для обеспечения оптимальных тягово-динамических характеристик в зависимости от назначения автомобиля конструкцией мостов предусматриваются четыре варианта передаточных чисел главной передачи: 7,22; 6,53; 5,94; 5,43.

Передаточные числа 7,22 и 6,53 характерны для автомобилей, работающих в составе автопоезда, и седельных тягачей, а передаточные числа 5,94 и 5,43 - для одиночных автомобилей. Изменение передаточного числа главной передачи достигается установкой различных пар цилиндрических шестерен (табл. 2).

Ведущие конические шестерни среднего и заднего мостов отличаются хвостовиками. Ведомые конические шестерни одинаковы.

Ведущая коническая шестерня 37 главной передачи заднего моста установлена на шлицах ведущего вала 38. Ведомая коническая шестерня 3 расположена на валу ведущей цилиндрической шестерни 5 и передает ему вращение через прямоугольную шпонку 4. Ведущая цилиндрическая шестерня 5 выполнена как одно целое с валом. К зубчатому венцу ведомой цилиндрической шестерни 23 болтами прикреплены чашки 17 колесного дифференциала.

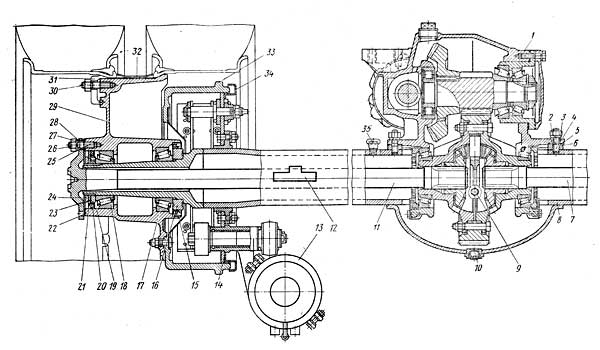

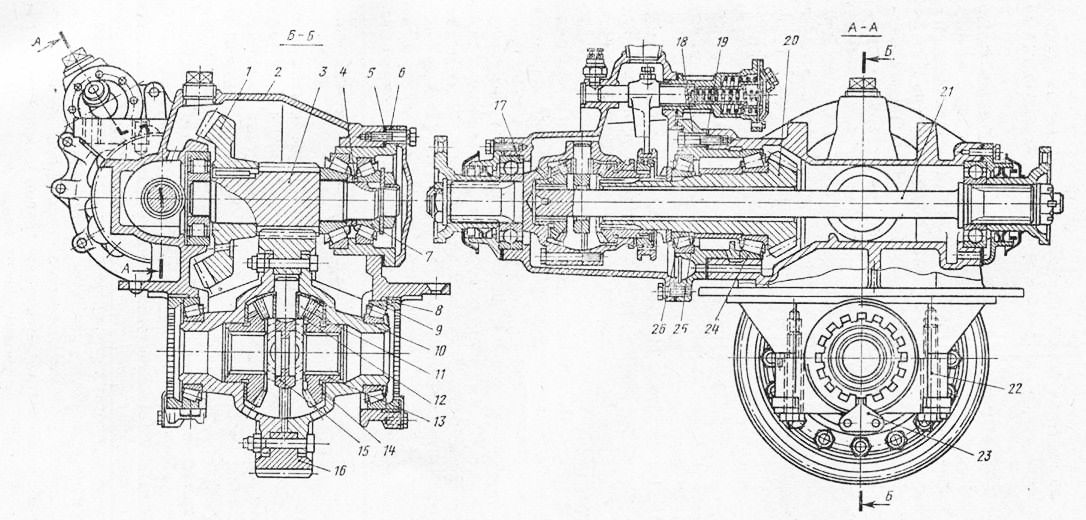

Рис. 67. Задний (средний) мост:

1 – картер главной передачи; 2 и 27 – гайки; 3 и 29 – разжимные втулки; 4 – шпилька крепления картера главной передачи; 5 – прокладка; 6 – фланец; 7 – правая полуось; 8 – картер заднего моста; 9 – пробка; 10 – магнитная пробка; 11 – левая полуось; 12 – опора рессоры; 13 – кронштейн реактивной штанги; 14 – тормозная камера с пружинным энергоаккумулятором; 15 – суппорт с тормозным механизмом; 16 – сальник ступицы; 17 – кольцо сальника; 18 и 19 – конические роликоподшипники; 20 – гайка крепления подшипников; 21 – набивка сальника; 22 – корпус сальника; 23 – прокладка полуоси; 24 – замковая шайба; 25 – контргайка; 26 – шпилька крепления полуоси; 28 – пружинная шайба; 30 – ступица; 31 – гайка крепления колеса; 32 – прижим; 33 – проставочное кольцо; 34 – тормозной барабан; 35 – щиток; 36 – сапун.

рис. 68. Задний (средний) мост автомобиля-самосвала КамАЗ-5511:

1 - картер главной передачи; 2 и 26 - гайки; 3 и 28 - разжимные втулки; 4 - шпилька крепления картера главной передачи; 5 - прокладка; 6 - фланец; 7 - правая полуось; 8 - картер заднего моста; 9 - пробка; 10 - магнитная пробка;11 - левая полуось; 12 - установочная пластина; 13 и 15 - сальник ступицы, 20 - набивка сальников; 14 - суппорт с тормозным механизмом в сборе; 15 - сальник ступицы; 16 - кольцо сальника; 17 и 18 - конические роликоподшипники; 19 - гайка корпус сальника; 22 - прокладка полуоси; 23 - замковая шайба; 24 - крепления подшипников; контргайка; 25 - шпилька прижим; 32 - поставочное кольцо; 33 - тормозной барабан; 34 - щиток; 35 - сапун.

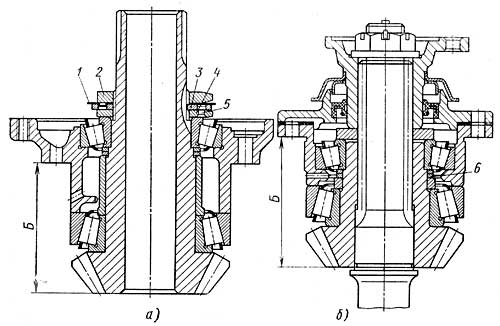

Рис. 69. Узлы ведущих конических шестерен главных передач мостов:

а – среднего; б – заднего; 1 – замковая шайба; 2 – гайка; 3 – шайба подшипника; 4 – гайка подшипника; 5 – стопорный штифт; 6 – регулировочная шайба.

![]()

Рис. 71. Главная передача среднего моста:

1 - ведомая коническая шестерня; 2 - картер главной передачи; 3 - ведущая цилиндрическая шестерня; 4 и 44 - регулировочные шайбы; 5 и 29 - регулировочные прокладки; 6 - стакан подшипников; 7 и 33 - прокладки крышки; 8 - крышка стакана; 9 - опорная шайба; 10 - гайка подшипника; 11, 12 и 14 - конические роликоподшипники; 13 - регулировочная гайка подшипника дифференциала; 15 - опорная шайба сателлита; 16 - сателлит; 17 - бронзовая втулка сателлита; 18 - полуосевая шестерня; 19 - опорная шайба полуосевой шестерни; 20 - крестовина; 21 - чашка дифференциала; 22 - болт крепления чашек дифференциала; 23 - ведомая цилиндрическая шестерня; 24 - цилиндрический роликоподшипник; 25 и 26 - заливные пробки; 27 - картер межосевого дифферинциала; 28 - стакан переднего конического роликоподшипника; 30 ведущая коническая шестерня; 31 - задний вал; 32 - шарикоподшипник; 34 - крышка подшипника; 35 - сальник; 36 - маслоотражатель; 37 - фланец; 38 - гайка крепления фланца; 39 - шайба; 40 - крышка подшипника дифференциала; 41 - стопор гайки; 42 - задний конический подшипник; 43 - распорная втулка; 45 - передний конический роликоподшипник.

Рис. 72. Межосевой дифференциал:

1 - гайка крепления фланца; 2 - шайба; 3 - фланец; 4 - сальник; 5 - болт; 6 - картер межосевого дифференциала; 7 - опорная шайба полуосевой шестерни; 8 - передняя чашка межосевого дифференциала; 9 - сателлит с бронзовой втулкой; 10 - опорная шайба сателлита; 11 - заглушка; 12 - выключатель; 13 - установочный винт; 14 - заливная пробка; 15 - прокладка; 16 - механизм блокировки дифференциала; 17 - вилка муфты; 18 - стопорное кольцо; 19 - внутренняя зубчатая муфта; 20 - муфта блокировки; 21 - сливная пробка; 22 - коническая шестерня привода заднего моста: 23 - задняя чашка дифференциала; 24 - крестовина; 25 - коническая шестерня привода заднего моста; 26 - самостопорящийся болт крепления чашек дифференциала; 27 - опорная шайба конической шестерни; 28 - прокладка крышки; 29 - шарикоподшипник; 30 - крышка подшипника.

Для равномерного распределения крутящего момента между ведущими мостами в трансмиссию автомобиля введен симметричный межосевой дифференциал.

Межосевой дифференциал с механизмом блокировки собран в отдельном картере 27, прикрепленном болтами к фланцу стакана 28 подшипников ведущей конической шестерни, и состоит из передней 8 и задней 23 чашек, внутри которых установлены конические шестерни 25 и 22 приводов соответственно заднего и среднего мостов. Чашки обрабатывают совместно, поэтому при сборке их нужно ставить так, чтобы совпадали места клеймения комплекта, выбитые на торце отверстия под шип крестовины. Конические шестерни дифференциала находятся в зацеплении с четырьмя сателлитами 9, сидящими на шипах крестовины 24. В чашках и конических шестернях имеются отверстия для подвода смазки к рабочим поверхностям шестерен. Под торцы конических шестерен и сателлитов подложены опорные шайбы 7 и 10. Чашки дифференциала соединены между собой болтами.

Задний вал 31 и хвостовик ведущей конической шестерни 30 соединены с коническими шестернями межосевого дифференциала шлицевыми соединениями. Задний вал 31 свободно установлен внутри хвостовика ведущей конической шестерни 30 и вращается в двух шарикоподшипниках.

Наружная обойма переднего подшипника 29 запрессована в выточку картера межосевого дифференциала, а во внутренней обойме установлен хвостовик передней чашки 8 дифференциала, внутри которой размещены коническая шестерня 25 и передний торец заднего вала. Задний шарикоподшипник 32 расположен в выточке картера главной передачи среднего моста.

На шлицах хвостовика передней чашки дифференциала и заднего вала имеются фланцы для крепления карданных валов. От грязи и пыли шарикоподшипники защищены крышками с прокладками и сальниками.

Конструкция подшипникового узла ведущей конической шестерни аналогична конструкции узла главной передачи заднего моста, а подшипниковые узлы ведомых конических (ведущих цилиндрических) шестерен обоих мостов одинаковы.

Рис. 73. Механизм блокировки межосевого дифференциала:

1 - болт; 2 - крышка корпуса; 3 - диафрагма; 4 - стопорное кольцо; 5 - крышка стакана; 6 - стакан штока; 7 - возвратная пружина; 8 - нажимная пружина; 9 - корпус механизма; 10 - шток.

Предварительный натяг подшипников и зацепление в конических шестернях регулируют так же, как и натяг подшипников и зацепление шестерен заднего моста.

Механизм блокировки 16 состоит из зубчатых муфт 19 и 20, штока с вилкой 17, диафрагменной камеры и крана управления.

Зубчатая муфта 19 находится в постоянном зацеплении с зубчатым венцом конической шестерни 22.

При повороте ручки крана управления блокировкой межосевого дифференциала воздух из пневматической системы по трубопроводам поступает в диафрагменную камеру. Диафрагма 3, передвигаясь, сжимает нажимную пружину 5, которая перемещает шток 10 с вилкой и муфту блокировки. Муфта 20, соединяясь шлицами с зубчатым венцом задней чашки дифференциала, блокирует межосевой дифференциал.

Картер главной передачи заднего моста в сборе с колесным дифференциалом и картер главной передачи среднего моста в сборе с колесным и межосевым дифференциалами при установке центрируют посадочным пояском и крепят гайками на шпильках, ввернутых в картер моста.

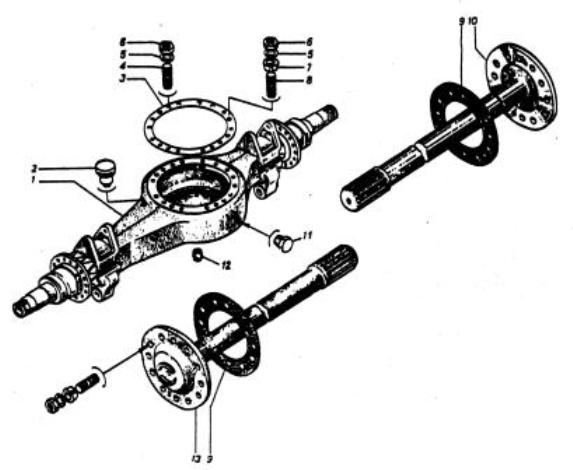

Полуоси заднего и среднего мостов полностью разгружены. На цапфах, приваренных к торцам картеров мостов, гайками 20, замковыми шайбами 24 и контргайками 25 закреплены ступицы 30, вращающиеся на двух конических роликоподшипниках 18 и 19. К заднему фланцу ступицы прикреплен шпильками тормозной барабан 34, а к наружному фланцу гайками 31, прижимами 32 и проставочным кольцом 33 - ободы задних колес.

Подшипники ступицы защищены от грязи и пыли прокладками 23, установленными под фланцем полуоси, и сальником 16 с лабиринтным уплотнением, смонтированным в расточке задней части ступицы.

Для демонтажа в полуосях предусмотрены резьбовые отверстия под болты съемника. Ступицы мостов и детали их крепления взаимозаменяемы.

В верхней части левого кожуха полуоси установлен сапун 36, сообщающий полость картера моста с атмосферой.

Корневая статья

К атегория:

Автомобили Камаз Урал

Устройство и работа главных передач и межколесных дифференциалов ведущих мостов автомобиля КамАЗ-5320

Двойная главная передача среднего ведущего моста автомобиля КамАЗ-5320 выполняется с проходным валом для привода главной передачи заднего моста. Ведущая коническая шестерня установлена в горловине картера главной передачи на двух роликовых конических подшипниках, между внутренними обоймами которых имеются распорная втулка и регулировочные шайбы. Шлицованный конец ступицы этой шестерни соединен с конической шестерней межосевого дифференциала, а внутри ступицы проходит вал привода, одним концом соединенный с конической шестерней межосевого дифференциала, а другим при помощи карданной передачи - с ведущим валом главной передачи заднего моста.

Промежуточный вал опирается одним концом на два конических роликовых подшипника, между внутренними обоймами которых имеются регулировочные шайбы, а другим - на роликовый подшипник, установленный в расточке перегородки картера главной передачи. Конические роликовые подшипники фиксируют промежуточный вал от смещения в осевом направлении. Заодно с промежуточным валом выполнена ведущая цилиндрическая шестерня с косыми зубьями. Ведомая коническая шестерня напрессована на конец промежуточного вала и удерживается от проворачивания шпонкой. Ведущую и ведомую конические шестерни главной передачи подбирают на заводе в комплекты, притирают и клеймят, указывая порядковый номер комплекта. Ведомая цилиндрическая шестерня, закрепленная в корпусе межколесного дифференциала, вращается на конических роликовых подшипниках. Эти подшипники регулируются гайками.

Между половинами корпуса дифференциала в плоскости разъема зажата крестовина, на шипах которой свободно установлены четыре конических сателлита, каждый из которых находится в зацеплении с двумя коническими полуосевыми шестернями, установленными ступицами в корпусе дифференциала. Все шестерни дифференциала прямозубые. Торцы сателлитов и их опорные поверхности в корпусе дифференциала сферические, что обеспечивает необходимую центровку и правильное зацепление сателлитов с шестернями полуосей. Для уменьшения трения и вероятности задиров между корпусом дифференциала и торцами шестерен и сателлитов поставлены плавающие опорные шайбы. Опорные шайбы выполнены из малоуглеродистой стали, а их поверхности циани-зированы и фосфатированы. Шайбы подбираются определенной толщины при сборке дифференциала.

Полуоси привода ведущих колес соединяются с соответствующими полуосевыми шестернями при помощи шлицев.

Передача крутящего момента от межосевого дифференциала осуществляется на ведущую коническую шестерню, затем на ведомую коническую шестерню, ведущую цилиндрическую шестерню и ведомую цилиндрическую шестерню. Крутящий момент от корпуса межколесного дифференциала, к которому прикреплена ведомая цилиндрическая шестерня главной передачи, передается на крестовину, а от нее через сателлиты - на шестерни полуосей.

Сателлиты, действуя с одинаковой силой на правую и левую шестерни полуосей, создают на них равные крутящие моменты. При этом благодаря незначительному внутреннему трению равенство моментов практически сохраняется как при неподвижных сателлитах, так и при их вращении. Поворачиваясь иа шипах крестовины, сателлиты обеспечивают возможность вращения правой и левой полуосей, а следовательно, и колес с разными частотами.

Рис. 4.22. Глазная передача и дифференциалы среднего ведущего моста автомобиля КамАЗ-5320.

1 - ведомая коническая шестерня; 2 - картер главной передачи; 3 - ведущая цилиндрическая шестерня; 4, 25 - регулировочные шайбы; а, 19 - регулировочные прокладки; 6 - стакан подшипников; 7, 9, 24, 26 - конические роликовые подшипники; 8 - регулировочная гайка подшипника дифференциала; 10 – опорная шайба сателлита; И – сателлит; 12 – втулка сателлита; 13 – полуосевая шестерня; 14 – опорная шайба полуосевой шестерни; 15 – крестовина; 16 - ведомая цилиндрическая шестерня; 17 – шариковый подшипник; 18 – картер межосевого дифференциала; 19 - прокладка; 20 - ведущая коническая шестерня; 21 - проходной вал привода заднего моста; 22 - крышка подшипника; 23 - стопор

Рис. 4.23. Главная передача и дифференциал заднего ведущего моста автомобиля КамАЗ-5320

Смазка трущихся поверхностей деталей главной передачи и дифференциала осуществляется разбрызгиванием масла, находящегося в картере. В дифференциал смазка поступает через окна в его корпусе, а для подвода масла к коническим подшипникам ведущей конической шестерни и промежуточного вала в стаканах, в которых установлены подшипники, предусмотрены продольные и радиальные каналы. Полость картера главной передачи сообщается с атмосферой через вентиляционный колпачок (сапун). Уплотнение валов осуществляется самоподжимными сальниками, защищенными грязе-отражательными кольцами.

Общее устройство главной передачи и дифференциала заднего ведущего моста аналогично рассмотренному выше. Отличия объясняются главным образом тем, что задний ведущий мост не проходной и получает крутящий момент от межосевого дифференциала, установленного на среднем ведущем мосту.

В главной передаче заднего моста ведущая коническая шестерня отличается от аналогичной шестерни среднего моста тем, что ее ступица короче и имеет внутренние шлицы для соединения с ведущим валом главной передачи заднего моста. Опорные конические роликовые подшипники взаимозаменяемы с соответствующими подшипниками среднего ведущего моста. Ведущий вал главной передачи заднего моста задним концом опирается на один роликовый подшипник, установленный в расточке картера. Для циркуляции смазки около подшипника в горловине картера имеется канал. С торца подшипник закрыт крышкой. Остальные детали главной передачи и межколесного дифференциала среднего и заднего ведущих мостов аналогичны по устройству.

К атегория: - Автомобили Камаз Урал

Ремонт ведущих мостов КАмаЗа

К атегория:

Ремонт автомобилей КАмаЗ

Ремонт ведущих мостов КАмаЗа

Конструктивные особенности ведущих мостов автомобилей КамАЗ. На автомобилях КамАЗ с колесной формулой 6X4 установлены два ведущих моста - средний и задний, а на автомобилях с колесной формулой 6X6 - все мосты ведущие. Они имеют отличительные особенности. Каждый мост состоит из картера моста, главной передачи, дифференциала и полуосей. Передний ведущий мост отличается наличием составных полуосей с шарнирами равных угловых скоростей. Средний мост отличается от заднего тем, что к картеру главной передачи пристыкован блокируемый межосевой дифференциал и имеются отдельные детали, предназначенные для сопряжения дифференциала с мостом. Ведущие мосты автомобиля КамАЗ показаны на рис. 67. Крутящий момент к главным передачам ведущих мостов передается через межосевой дифференциал.

Главная передача мостов двойная и состоит из пары конических шестерен со спиральными зубьями и пары цилиндрических шестерен с косыми зубьями. В зависимости от назначения автомобиля главные передачи устанавливаются со следующими передаточными числами:

– на автомобилях, работающих с прицепами и седельных тягачах - 7,22 и 6,53;

– на одиночных автомобилях - 5,94 и 5,43.

Ведущие конические шестерни среднего и заднего мостов отличаются хвостовиками. Ведомые конические шестерни одинаковые. Межколесный дифференциал в сборе с коническими подшипниками размещается в гнездах картера главной передачи. После установки дифференциала на наружные обоймы подшипников устанавливаются крышки. Межосевой дифференциал автомобиля с колесной формулой 6X4 состоит из передней и задней чашек, внутри которых установлены конические шестерни приводов соответственно заднего и среднего мостов.

Для повышения проходимости в условиях бездорожья и улучшения тяговых качеств автомобиля при движении на скользких и заснеженных дорогах в конструкции межосевого дифференциала имеется механизм блокировки, который состоит из зубчатых муфт, штока с вилкой, диа-фрагменной камеры и крана управления.

Картеры ведущих мостов сварены из стальных штампованных балок. К балкам мостов приварены крышки картеров, фланцы для крепления главных передач и суппортов тормозных механизмов, цапфы ступиц колес, кронштейны для крепления реактивных штанг и опоры рессор.

Неисправности ведущих мостов и способы их устранения.

При капитальном ремонте ведущие мосты подвергаются наружной мойке, разборке и мойке деталей.

После слива масла ведущие мосты разбираются на следующие узлы: главную передачу, ведущую коническую шестерню, межколесный дифференциал, ведомую коническую шестерню и межосевой дифференциал (среднего моста). Крышки подшипников межколесного дифференциала невзаимозаменяемые, так как они обработаны совместно с картером, поэтому их разукомплектовывать нельзя.

Ведущие мосты в процессе эксплуатации автомобилей могут иметь следующие неисправности: непрерывный шум при движении автомобиля, повышенный шум при движении автомобиля со скоростью 30-60 км/ч и при уменьшении скорости движения автомобиля (торможении), течь масла из картера главной передачи.

Непрерывный шум при движении автомобиля свидетельствует о неисправности дифференциала. Непрерывные стуки в главной передаче связаны с выкрашиванием или сколом зубьев шестерен или с повреждением подшипников. В переднем мосту автомобилей

КамАЗ-4310 это явление может быть связано с разрушением деталей кулачкового шарнира привода передних колес. Непрерывный «вой» главной передачи при движении автомобиля с повышенной скоростью обычно связан с сильным износом шестерен, подшипников либо с недостатком масла в картере.

Определить неисправность главной передачи можно по шуму, пользуясь следующим приемом. Разгоняют автомобиль по шоссе до скорости 80 км/ч, а затем уменьшением подачи топлива замедляют скорость. Определяют при каких режимах появляется, достигает максимума и исчезает шум. После этого разгоняют автомобиль до 80 км/ч и потом двигаются накатом при нейтральном положении в коробке передач до остановки. Шум, замеченный при первом испытании и не повторяющийся при втором, указывает на неисправности в главной передаче, дифференциале или подшипниках ведущих мостов. Если запустить двигатель при заторможенном автомобиле и дать ему поработать при различной частоте вращения и если шума при этом не будет, то источником его являются неисправные детали редукторов ведущих мостов.

Рис. 68. Ведущие мосты и съемники, применяемые при их разборке:

а - задний мост; б - карданная передача; в - средний мост; г - съемник И-801.40.000 для снятия внутреннего кольца подшипника с дифференциала; д - специальный ключ И-801.41 ООО для отвертывания гайки подшипника ведущего вала конической шестерни среднего моста; е - съемник И-801.40.000 для выпрессовки внутреннего кольца подшипника с ведомой конической шестерни; ж - съемник И-801.40.000 для выпрессовки внутреннего кольца подшипника с ведущей конической шестерни заднего моста; 1 - ведущая коническая шестерня; 2-ведущий вал главной передачи; 3- ведомая коническая шестерня; 4 - ведущая цилиндрическая шестерня; 5, 12- регулировочные прокладки; 6 - регулировочная шайба; 7 - дифференциал; 8 - регулировочная гайка; 9, 11- полуоси; 10-ведомая цилиндрическая шестерня; 13 - сальник; 14 - фланец; 15 - пневматический включатель межосевого дифференциала; 16 - межосевой дифференциал

Последовательность разборки главной передачи заднего моста.

Выворачивают болты крепления стопоров гаек подшипников дифференциала заднего моста и снимают стопоры. После этого отгибают стопорные пластины болтов крепления крышек подшипников дифференциала и выворачивают болты крепления крышек. Крышки снимают и из картера извлекают дифференциал и стакан, в сборе с подшипником, вынимают узел ведомой шестерни.

Последовательность разборки дифференциала заднего моста. Выпрессовывают внутренние кольца конических роликоподшипников с чашек дифференциала съемником И-801.40.000 (рис. 68). Отворачивают самофиксирующиеся гайки крепления чашек дифференциала; выворачивают болты, соединяющие чашки дифференциала; извлекают ведомую цилиндрическую шестерню, полуосевые шестерни, стопорные шайбы и сателлиты с крестовиной.

При разборке узла ведущей конической шестерни выпрессовку внутреннего кольца подшипника производят съемником И-801.40.000 с установленным на нем захватом И-801.40.100, как показано на рис. 68.

Разборку узла ведомой конической шестерни производят следующим образом. Выпрессовывают ведомую коническую шестерню вместе с цилиндрическим роликоподшипником и после этого с помощью съемника И-801.40.000 и захвата И-801.40.100 снимают подшипник, как показано на рис. 68.

При разборке среднего моста для отвинчивания гайки подшипников ведущего вала конической шестерни применяют специальный ключ И-801.41.000, показанный на рис. 68.

После разборки ведущих мостов детали подвергают дефекта-ции. При этом проверяют следующее: состояние зубьев, расположение пятна контакта на их рабочих поверхностях, состояние поверхностей опорных шайб сателлитов, шестерен полуосей и шестерен привода заднего и среднего мостов; состояние поверхности шипов крестовины сателлитов и отверстий сателлитов межколесного и межосевого дифференциалов.

Поврежденные поверхности деталей ведущих мостов полируют мелкозернистой шкуркой. Изношенные шипы крестовины сателлитов восстанавливают хромированием.

Сборка ведущих мостов. Сборку ведущих мостов после капи: тального ремонта производят в последовательности, обратной разборке. Подшипники шестерен редуктора, конические роликовые подшипники вала ведущей конической шестерни устанавливают с предварительным натягом. Момент силы, необходимый для проворачивания вала ведущей шестерни в подшипниках, должен быть 0,8-1,6 Н-м. Момент силы замеряют динамометрическим ключом при непрерывном вращении фланца в одну сторону после полного оборота вала.

Регулировку подшипников ведущей конической шестерни осуществляют подбором регулировочных шайб (8 штук толщиной 3,1-3,12-3,70-3,72 мм). Шайбы устанавливают в количестве 2 штук между внутренним кольцом переднего подшипника и распорной втулкой.

После окончательной регулировки подшипников затяжку гайки крепления подшипников ведущей шестерни необходимо произвести моментом силы 240-360 Н-м и зашплинтовать.

После сборки ведущей шестерни замеряют размер между торцом ведущей шестерни и тыльной стороной стакана подшипников. Этот размер должен быть равен 81 мм.

Боковой зазор в зацеплении должен быть 0,25-0,33 мм. Пятно контакта на обеих сторонах зуба ведомой конической шестерни должно иметь длину, равную 0,5-0,66 длины зуба на стороне переднего хода и 0,5-0,75 длины зуба - со стороны заднего хода. Минимальная ширина пятна контакта в средней части должна быть равной ‘/2 активной высоты зуба.

Межколесный дифференциал собирается при совмещении чашек по пометкам комплекта. Сателлиты перед установкой в чашки дифференциала опускаются в моторное масло.

В собранном дифференциале шестерни должны легко проворачиваться от руки, без заедания.

Момент затяжки гаек болтов крепления чашек дифференциала может быть 140-160 Н-м.

Собранный дифференциал устанавливают в гнезда картера редуктора.

Крышки подшипников дифференциала зажимают моментом силы 100-120 Н-м.

Подшипники дифференциала устанавливают с предварительным натягом. Для этого последовательно и равномерно затягивают обе регулировочные гайки до увеличения расстояния между крышками подшипников дифференциала на 0,1-0,15 мм. Регулировочные гайки стопорят. Болты крепления крышек подшипников дифференциала затягивают моментом силы 250-320 Н-м. Стопорение гаек и болтов осуществляют отгибанием пластины на одну из граней головок болтов.

Механизм блокировки дифференциала в картер устанавливают в собранном виде. Установочный винт вилки и контргайку винта заворачивают через заливное отверстие картера.

При подаче воздуха под давлением 0,2 МПа в камеру механизма блокировки дифференциала вилка муфты включения блокировки должна переместиться в крайнее положение (до упора в картер), а при выпуске воздуха она должна возвратиться в исходное (до упора в корпус механизма блокировки) положение.

Межосевой дифференциал после сборки и проверки устанавливают в картер ведущего моста и закрепляют болтами, момент силы затяжки - 360-500 Н-м.

После сборки ведущие мосты подвергают обкатке (приработке и испытанию). Прошедшие обкатку мосты окрашивают и после приемки ОТК направляют на склад готовой продукции.

К атегория: - Ремонт автомобилей КАмаЗ

Заголовок

Редуктор камаз является одним из важнейших элементов трансмиссии. Деталь служить для передачи крутящего момента из коленвала.

Главная особенность устройства – количество зубьев по отношению к шестерне коленчатого вала. Здесь все зависит от мощности автомобиля. Чем мощнее техника, тем больше зубьев, должно быть, у редуктора. К примеру, у камазовской запчасти их 49.

Вообще, редуктор на КАМАЗе очень редко ломается. Однако это не значит, что деталь не может подвести в самый неподходящий момент. Дабы обезопасить себя от возможных неприятностей в первую очередь стоит изучить основные неисправности, с которыми могут столкнуться автовладельцы.

Признаки неисправности редуктора

- Основной признак того, что редуктору требуется ремонт легко упустить из вида. Обычно если деталь неисправна на скорости примерно в 20 км/час могут возникнуть посторонние шумы. Если при увеличении скорости до 80 шумы исчезнут – проблема точно в редукторе, возможно, требуется ремонт его зубьев.

- Еще один способ определить неисправность редуктора. Можно на скорости около 80 км/час включить нейтралку и выключить зажигание – снова появились посторонние шумы – принимайтесь за ремонт редуктора.

Виды неисправности редуктора.

Чаще всего по данным автовладельцев встречаются всего три основных вида неисправностей в работе редуктора:

- Повышенный нагрев главной передачи. Можно опять же выделить несколько причин этого недуга:

- Недостаток или, напротив, избыток масла в картере. Лечиться просто - доведите уровень масла до нормального и все.

- Увеличенный натяг подшипников – механизм следует отрегулировать.

- Неверная регулировка зубьев – опять же требуется отладка устройства.

- Повышенный шум. Причины могут быть следующие:

- Износ подшипников. Необходима регулировка или замена детали.

- Нарушение сцепления зубьев. Также можно отрегулировать.

- Возможно, просто ослаблено крепление подшипников. Можно просто протянуть соответствующие гайки.

- Утечка масла. Выделяются следующие причины:

- Возможно, изношен манжет редуктора – потребуются ремонт или замена.

- Загрязнение сапуна. Деталь следует просто очистить.

Кстати, в последнем случае если вы подозреваете утечку масла необходимо правильно уметь измерять его уровень, а при необходимости и доливать.

Измеряем уровень масла

Процедура может показаться сложной только на первый взгляд. На само деле все гораздо проще в целом процедура напоминает контроль уровня масла в обычном автомобиле. Первым делом выкрутите пробку на контрольном отверстии картера, если масло не потекло, значит, его необходимо долить, до тех пор, пока оно не начнет капать.

Замена масла процедура посложнее, однако, тоже выполнима даже для непрофессионал а.

- Необходимо поддомкратить заднюю тележку и установить под нее упор, чтобы она не покатилась.

- Далее, выворачивайте пробки сливного, заливного и контрольного отверстия.

- Сливайте масло.

- Ставьте на место сливную пробку.

- Заливайте в систему пять или шесть литров промывки для редукторов или в крайнем случае дизельного топлива.

- Заводите автомобиль, включайте третью передачу и пусть мотор работает на 1000 оборотов минуты 3-4.

- Сливайте промывку.

- Далее, заливайте свежее масло.

Как видите, нет ничего сложного. Другое дело если редуктор или одна из его составляющих полностью вышли из строя и требуется замена детали. С этим делом по силам справится только опытным автомеханикам. Процедура весьма сложная и ответственная и, если допустить даже минимальную ошибку автомобилю в итоге потребуется дорогостоящий ремонт, поэтому лучше довериться специалистам.

Ремонт

, обслуживание

и устройство

, заднего и среднего мостов

автомобиля КАМАЗ

.

Установив задний (средний) мост на стенд для разборки и сборки заднего и среднего мостов, у среднего моста отвертывают болты с пружинными шайбами крепления межосевого дифференциала и снимают с главной передачи среднего моста межосевой дифференциал с прокладкой. У заднего и среднего мостов отвертывают накидные гайки трубок подвода воздуха к тормозным камерам и снимают трубки. Отвернув гайки крепления тройников трубок подвода воздуха к тормозным камерам, снимают тройники.

Рис. 8.33. Задний мост автомобиля-самосвала КамАЗ-5511:

1 - картер главной передачи (редуктора); 2, 26 - гайки; 3. 28 - втулки разжимные; 4 - шпилька крепления картера; 5 - прокладка; 6 - фланец; 7 - правая полуось; 8 - картер заднего моста; 9 - пробка; 10 - пробка магнитная; 11 - левая полуось; 12 - пластина установочная; 13 - камера тормозная с пружинным энергоаккумулятором; 14 - суппорт с тормозным механизмом в сборе; 15 -- сальник ступицы; 16 - кольцо сальника; 17, 18 - конические роликоподшипники; 19 - гайка крепления подшипников; 20 - набивка сальника; 21 - корпус сальника; 22 - прокладка полуоси; 23 - шайба замковая; 24 - контргайка; 25 - шпилька крепления полуоси; 27 - шайба пружинная; 29 - ступица; 30 - гайка крепления колеса; 31 - прижим; 32 - кольцо проставочное; 33 - тормозной барабан; 34 - щиток; 35 - сапун

Отвернув и сняв гайки 2 (рис. 8.33) с пружинными шайбами или гайки 6 (рис. 8.34) с пружинными шайбами 5, снимают кронштейны крепления тройников трубок и крепления штанги регулятора тормозных сил. На автомобилях с номерами шасси до 38907 снимают разжимные втулки 3 (см. рис. 8.33) или 7 (см. рис. 8.34).

Рис. 8.34. Средний мост в сборе:

1 - картер среднего моста в сборе; 2 - сапун в сборе; 3 - прокладка картера главной передачи; 4, 8, 14 - шпильки; 5,16 - шайбы пружинные; 6, 17 - гайки; 7,15 - втулки разжимные; 9 - прокладка полуоси; 10 - полуось короткая правая; 11 - пробка; 12 - пробка магнитная; 13 - полуось длинная левая

Отвернув гайки крепления полуосей, снимают пружинные шайбы и разжимные втулки. Ввернув в отверстия полуосей по два технологических болта М16х1,5-6д-80, снимают полуоси с прокладками, после чего снимают главную передачу заднего или среднего моста в сборе. Из картеров мостов вывертывают шпильки, снимают прокладки, вывертывают магнитные пробки, пробки и сапуны в сборе. Последующие работы выполняют сначала с одной, а затем с другой стороны моста в одинаковой последовательности для заднего и среднего мостов.

Отвернув контргайку 24 (см. рис. 8.33), снимают замковую шайбу 23, корпус сальника 21 с набивкой 20 и отвертывают гайку 19 крепления подшипника. Затем с помощью съемника снимают ступицу 29 в сборе с тормозным барабаном, подшипником 18 и наружным кольцом подшипника 17. Съемником спрессовывают внутреннее кольцо подшипника 17 и кольцо сальника 16. Отвернув гайки крепления тормозной камеры 13, снимают шплинт, шайбу, штифт, соединяющий шток тормозной камеры с регулировочным рычагом, и тормозную камеру.

Рис. 8.35. Тормозной механизм заднего колеса:

1 - тормоз задний правый в сборе; 2 - тормоз задний левый в сборе; 3 - накладка фрикционная; 4 - пружина; 5 - колодка тормоза; 6, 13. 35 - заклепки; 7 - колодка с накладками в сборе; 8 - чека; 9 - накладка; 10 - ось колодки; 11, 20 - болты; 12, 19, 27, 29, 41, 45 - шайбы пружинные; 14 - пластина; 15 - суппорт; 16 - кронштейн осей колодок; 17, 47 - заглушки; 18 - щиток; 21, 53 - шплинты; 22, 54 - шайбы; 23 - рычаг регулировочный правый в сборе; 24 - шайба регулировочная; 25 - кольцо уплотнительное; 26. 28, 42 - гайки; 30 - суппорт в сборе; 31 - кулак разжимной; 32 - ролик; 33 - ось ролика; 34 - кронштейн тормозной камеры и разжимного кулака левый в сборе; 36, 39 - масленка; 37 - ось червяка; 38 - кронштейн тормозной камеры и разжимного кулака правый в сборе; 40 - шарик-фиксатор; 43 - втулка; 44 - фиксатор; 46 - пружина фиксатора; 48 - корпус рычага правый в сборе; 49 - червяк рычага; 50 - шестерня червячная; 51 - крышка корпуса; 52 - палец

С помощью приспособления для снятия и установки тормозных колодок снимают колодки 7 (рис. 8.35) в сборе с накладками, ролики 52 колодок, оси 55 роликов и оттяжные пружины 4. Затем снимают чеку 8 и накладку 9 осей колодок. Отвернув и сняв гайки 28 с пружинными шайбами 29, снимают оси 10 колодок.

Сняв шплинт 21, шайбу 22 и разжимной кулак 31, снимают правый регулировочный рычаг 23. Отвернув болты крепления кронштейна 38 тормозной камеры, снимают гайки 42, пружинные шайбы 41, болты и кронштейн. Затем отвертывают болты крепления суппорта 30 к картеру заднего моста и снимают суппорт в сборе. Отвернув болты 20 с пружинными шайбами, разъединяют щиток 18 заднего тормоза и суппорт. Указанные работы выполняют также с другой стороны заднего или среднего моста.

Снятые детали заднего и среднего мостов промывают, обдувают сжатым воздухом и дефектуют. При наличии обломов или трещин детали бракуют. Шестерни, кроме того, бракуют при выкрашивании рабочих поверхностей или обломах зубьев. Поврежденные резьбы восстанавливают.

Рис. 8.36. Картер заднего (среднего) моста

Картеры заднего и среднего мостов (рис. 8.36) бракуют при наличии трещин или обломов на цапфе 1, нарушении сварных швов 2, трещинах на фланце 3, погнутости картеров, если биение поверхностей В и С относительно поверхности D на длине 100 мм превышает 0,15 мм, а также при износе; кольца под сальник - до диаметра d1

Полуоси короткую и длинную левую бракуют при скручивании или смятии шлицев, погнутости полуоси, если радиальное биение относительно оси центров превышает 0,15 мм и погнутости фланца, если его торцевое биение превышает 0,1 мм, при износе фланца до толщины менее 11,0 мм, при задирах или износе конусных отверстий во фланце, если смещение большого торца конусного калибра с большим диаметром конуса 19,5 мм и углом 39 ° относительно торца детали превышает 1,0 мм, износе шейки под манжеты до диаметра менее 59,82 мм и шлицев, если размер, измеренный по роликам диаметром 4,4 мм, менее 54,96 мм.

Тормозной барабан бракуют при наличии рисок, задиров, кольцевых канавок или износе: рабочей поверхности - до диаметра более 406,0 мм; посадочной поверхности - до диаметра более 275,215 мм; отверстий под шпильки крепления колеса - до диаметра более 17,0 мм.

Ступицы заднего колеса бракуют при износе:

поверхности под обод колеса (устанавливается осмотром);

отверстия под наружный подшипник - до диаметра более 134,988 мм;

отверстия под внутренний подшипник - до диаметра более 149,988 мм;

отверстий под болты крепления тормозного барабана - до диаметра более 17,0 мм.

Колодку тормоза бракуют при износе отверстия под ось колодки до диаметра более 28,21 мм и паза под ось ролика колодки до размера более 16,18 мм. Погнутость ребер или обода колодки устраняют правкой, нарушенные сварные соединения восстанавливают.

Ось колодки бракуют при износе опорных шеек под ребра колодки до диаметра менее 27,58 мм и шейки под отверстие суппорта до диаметра менее 21,79 мм.

Ось ролика колодки тормоза бракуют при забоинах и износе рабочей поверхности до диаметра менее 19,4 мм и направляющих до размера по лыскам менее 15,82 мм.

Ролик колодки бракуют при износе шейки до диаметра менее 39,26 мм и отверстия до диаметра более 20,3 мм.

Рис. 8.37. Рычаг регулировочный в сборе

Регулировочный рычаг в сборе (рис. 8.37) бракуют при износе граней А под ключ. При износе отверстия во втулке до диаметра d > 12,24 мм втулку заменяют, при ослаблении посадки заглушки 3 заменяют заглушку. При ослаблет нии заклепочного соединения крышек с корпусом заменяют заклепки 4. При износе шлицев шестерни до толщины а

Суппорт заднего тормоза в сборе бракуют при износе отверстий под оси колодок до диаметра более 22,084 мм. При обломах или трещинах кронштейна осей колодок кронштейн заменяют. Погнутость суппорта, если его неплоскостность, проверяемая щупами на поверочной плите, превышает 0,5 мм, устраняют правкой.

Разжимной кулак левый и правый бракуют при неравномерном износе рабочей поверхности, если в зазор с сопрягаемой новой деталью проходит щуп толщиной 0,3 мм, при износе шлицев до толщины менее 5,72 мм и опорных шеек до диаметра менее 37,885 мм.

Кронштейн тормозной камеры и разжимного кулака ремонтируют при износе отверстий под болты крепления тормозной камеры до диаметра более 17,5 мм и отверстий под болты крепления кронштейна до диаметра более 15,5 мм. При ослаблении посадки втулок под разжимной кулак или износе отверстий во втулках до диаметра более 38,05 мм втулки заменяют.

При сборке в картеры заднего и среднего мостов, предварительно смазав отверстия пастой УН-25, ввертывают пробку 9 (см. рис. 8.33), магнитную пробку 10, сапун 35 и шпильки 4 крепления главной передачи. Смазав с двух сторон пастой УН-25, устанавливают прокладку 5 картера. На картер устанавливают главную передачу, разжимные втулки 3, кронштейны крепления тройников трубок и штанги регулятора тормозных сил. На шпильки надевают пружинные шайбы и затягивают гайки 2 с моментом 160 ... 180 Н*м (16... 18 кгс*м).

На главную передачу среднего моста устанавливают смазанную пастой УН-25 прокладку межосевого дифференциала, межосевой дифференциал, ввертывают болты с пружинными шайбами и затягивают их с моментом 36..50 Н*м (3,6...5,0 кгс*м).

Последующие работы выполняют сначала с одной, а затем с другой стороны заднего или среднего моста, устанавливая соответственно стороне разжимные кулаки и кронштейны тормозных камер (левые или правые). На суппорт 30 (см. рис. 8.35) устанавливают щиток 18 заднего тормоза и закрепляют его болтами 20 с пружинными шайбами 19 [момент затяжки 56... 60 Н*м (5,6...6,0 кгс*м)]. Суппорт в сборе со щитком заднего тормоза устанавливают на картер заднего или среднего моста и закрепляют его болтами с гайками 28 и пружинными шайбами 29 (момент затяжки 95... 100 Н*м (9,5... 10,0 кгс*м)]. В суппорт устанавливают оси 10 колодок, завертывают гайки с пружинными шайбами и затягивают их первоначально, до регулировки тормозных колодок. Затем устанавливают накладку 9 осей колодок и фиксируют ее двумя чеками 8.

На суппорт монтируют кронштейн 38 (правый или левый) тормозной камеры и разжимного кулака в сборе с втулками, вставляют болты и предварительно завертывают гайки с пружинными шайбами. В кронштейн вставляют разжимной кулак 31 (правый или левый), устанавливают регулировочную шайбу 24, регулировочный рычаг 23 (правый или левый), шайбу 22 и шплинт 21. Ось 33 ролика колодки смазывают смазкой Литол-24 и вместе с роликом 32 устанавливают в тормозные колодки 7. Колодки устанавливают на суппорт 30 и с помощью специального приспособления закрепляют четырьмя оттяжными пружинами 4. На сборку колодки должны поступать в комплекте с тормозным барабаном. На кронштейн 38 устанавливают тормозную камеру и затягивают гайки с пружинными шайбами [момент затяжки I80...210 Н*м (18...21 кгс*м)].

На цапфу напрессовывают кольцо 16 (см. рис. 8.33) сальника и внутренний подшипник 17. На сборку подшипник должен поступать в комплекте со ступицей. Подшипники ступиц смазывают смазкой Литол-24 так, чтобы смазка заполнила пространство между роликами и сепараторами подшипников равномерно по всей окружности. Ступицу в сборе с тормозными барабанами устанавливают на картер заднего моста и напрессовывают наружный подшипник 18. Навернув гайку 19 крепления подшипника, устанавливают замковую шайбу 23. Поворачивая ступицу в обоих направлениях, затягивают гайку 19 до начала торможения ступицы, после чего отпускают ее примерно на 1/6 оборота до совпадения штифта с ближайшим отверстием в замковой шайбе. При этом ступица должна вращаться в обоих направлениях равномерно и свободно, без осевого люфта. Установив корпус 21 сальника с набивкой 20, затягивают контргайку 24 с моментом 140...160 Н*м (14... 16 кгс*м). На шпильки устанавливают смазанную пастой УН-25 прокладку 22 полуоси, надевают разжимные втулки 28, пружинные шайбы 27 и затягивают гайки 26 с моментом 120...140 Н*м (12...14 кгс*м). Указанные работы повторяют с другой стороны заднего или среднего моста.

Затем устанавливают на кронштейны тройники трубок подвода воздуха к тормозным камерам и закрепляют их гайками. Установив трубки подвода воздуха к тормозным камерам, завертывают накидные гайки. В тормозные камеры по трубопроводам стояночной тормозной системы подают воздух под давлением 0,62...0,75 МПа (6,2...7,5 кгс/см 2), обеспечивая расторможенное состояние камер. Вращая червяк регулировочного рычага, совмещают отверстия вилки и регулировочного рычага, соединяют вилки тормозных камер с регулировочными рычагами штифтами, устанавливают шайбы и шплинты. Не прекращая подачу воздуха в трубопроводы стояночной тормозной системы, присоединяют трубки тормозных камер рабочей тормозной системы к воздухораздаточной колонке.

Для регулировки прилегания колодок к тормозному барабану ослабляют гайки крепления осей колодок и разжимного кулака. Эксцентрики осей колодок сближают и подают в тормозную камеру сжатый воздух под давлением 0,10...0,15 МПа (1,0...1,5 кгс/см2). Поворотом эксцентриков центрируют колодки, обеспечив их плотное прилегание к тормозному барабану. После этого затягивают гайки крепления осей колодок с моментом 100... 125 Н*м (10... 12,5 кгс*м), а гайки крепления кронштейна разжимного кулака - с моментом 75...80 Н*м (7...8 кгс*м) и прекращают подачу сжатого воздуха в тормозные камеры.

Поворотом осей червяков добиваются хода штоков тормозных камер 25+5 мм. При включении и выключении подачи воздуха перемещение штоков тормозных камер должно быть свободным и без заеданий. В расторможенном состоянии барабан должен вращаться равномерно и свободно, не касаясь колодок.

По окончании регулировок отсоединяют трубки подвода воздуха от воздухораздаточной колонки, заливают в картер моста до уровня контрольной пробки масло ТСп-15к или ТАп-15В при температуре не ниже минус 30 °С, либо масло ТСп-10 при температуре не ниже минус 45 °С и направляют мост на испытание.