बेवल गियर

जाली, कास्ट और बहुत कम बार पट्टी बांधने का प्रदर्शन करें। बाहरी व्यास के आयामों के अनुसार, बेवल गियर कई दसियों मिलीमीटर से लेकर 2...3 मीटर तक बनाए जा सकते हैं। आयामों की बड़ी श्रृंखला के कारण, एक गियर डिज़ाइन को स्वीकार नहीं किया जा सकता है। बेवल गियर के संचालन के दौरान निर्माण प्रक्रिया और गियर के तत्वों पर बल प्रभाव के लिए भी अलग-अलग डिज़ाइन की आवश्यकता होती है। सबसे आम बेवल गियर डिज़ाइन की चर्चा नीचे की गई है।

बेवेल गियर के डिज़ाइन का चयन। बेवल गियर के डिज़ाइन तालिका के अनुसार चुने गए हैं। 10.

यहां, बेलनाकार गियर की तरह, बेवेल गियर के सबसे छोटे (डी आरपी) और सबसे बड़े डीजीआर सीमा व्यास की अवधारणाओं को पेश किया गया है। सीमा व्यास गियर के डिज़ाइन को निर्धारित करते हैं।

डिस्क वाले गियर पहियों के लिए, सीमा व्यास का निर्धारण करते समय, यह ध्यान में रखा जाता है कि डिस्क में कम से कम 30 मिमी व्यास वाले छेद बनाए जाने चाहिए। इसके लिए हब और रिम के बीच 50 मिमी की दूरी आवश्यक है। सबसे छोटा सीमा व्यास होना चाहिए: d आरपी = 100 + d सेमी + 2bsinφ। इस प्रकार, d d > d r जाली के लिए बेवल गियरशीट 9, अंजीर पर दिखाया गया डिज़ाइन होना चाहिए। 3, डी डी ≤ डी जीआर के साथ, गियर व्हील बिना डिस्क के बनाया गया है (शीट 9, चित्र 2)।

बड़े कास्ट गियर के लिए, सबसे बड़ी सीमा व्यास Dgp = dgp + 0.4L की अवधारणा पेश की गई है, जो चार और छह पसलियों के साथ कास्ट बेवल गियर के डिजाइन को निर्धारित करती है।

तालिका में। 10 कोण φ की सीमा दिखाता है, जो विभिन्न डिज़ाइनों के गियर के आकार को निर्धारित करता है।

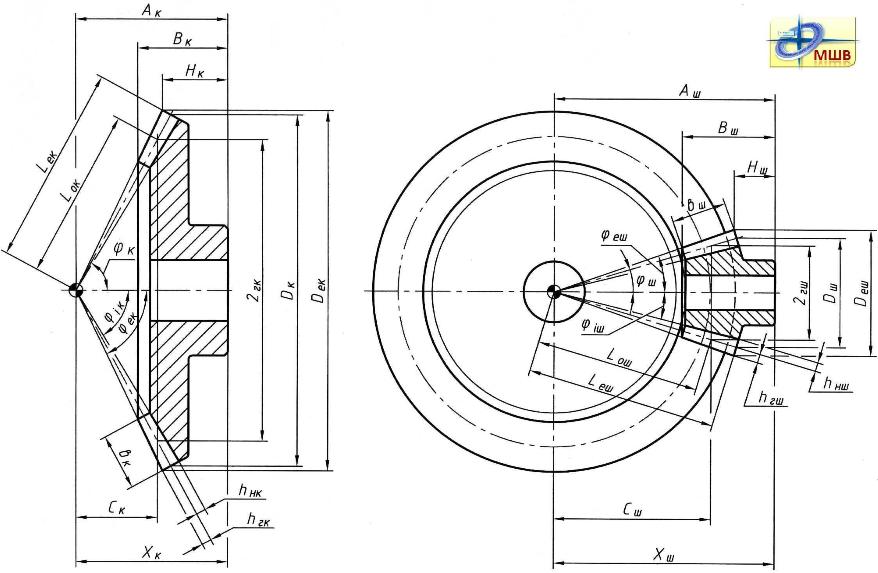

बेवल जाली गियर के तत्वों के आयामों का निर्धारण। वे सूत्र जिनके द्वारा जाली और कास्ट बेवेल गियर के तत्वों के आयाम निर्धारित किए जाते हैं, तालिका में दिए गए हैं। ग्यारह।

मुख्य डिज़ाइन एक गियर व्हील है जिसमें अनुप्रस्थ पसलियों के बिना एक ऊर्ध्वाधर डिस्क होती है। यह डिज़ाइन मजबूती और विनिर्माण क्षमता प्रदान करता है।

तालिका 10

बेवल गियर डिज़ाइन का विकल्प

तालिका 11

जाली और कास्ट बेवल गियर के तत्वों के आयाम निर्धारित करने के लिए सूत्र

तालिका की निरंतरता. ग्यारह

छोटे व्यास के जाली गियर बिना डिस्क के बनाये जाते हैं।

यदि, डिजाइन आवश्यकताओं या शाफ्ट की ताकत की स्थिति के अनुसार, व्यास डी को चुना जाता है ताकि असमानता हो

![]()

फिर गियर को शाफ्ट के साथ अभिन्न बना दिया जाता है (शीट 9, चित्र 4, 5) और इसे गियर शाफ्ट कहा जाता है।

यदि, डिज़ाइन आवश्यकताओं के अनुसार, जाली बेवल गियर की डिस्क को हब के सिरों से एक निश्चित दूरी पर रखा जाना चाहिए (शीट 10, चित्र 1), तो हब को गुहाओं के शंकु से आगे नहीं बढ़ना चाहिए, जो मशीन पर दांत काटने की स्थिति से निर्धारित होता है।

डिस्क में छेद के बिना और हब के एक छोटे से उभरे हुए हिस्से के साथ बने बेवल गियर में, बड़े शंकु के अंत से मोड़ के दौरान मशीन पर वर्कपीस को ठीक करने की सुविधा के लिए, दांतों के शीर्ष को व्यास डी के साथ काटा जाता है। वर्कपीस के द्रव्यमान और उभरे हुए बेलनाकार भाग हब की लंबाई के बीच निम्नलिखित अनुपात के साथ सीपी:

दांतों के शीर्ष को काटते समय (शीट 9, चित्र 1.2), व्यास डी सीपी की गणना बी सीपी = एम पर की जाती है। फिर परिणामी मूल्य डी सीपी को नीचे की ओर गोल किया जाता है और दांतों के शीर्ष के कट की चौड़ाई बी सीपी सूत्र द्वारा निर्धारित किया जाता है

![]()

गियर दांतों के शीर्ष (शीट 9, चित्र 3) को φ ≥ 45° (शीट 9, चित्र 2) के कोण से काटते समय, कट की चौड़ाई b cp को D cp = d d पर समान सूत्र द्वारा निर्धारित किया जाता है।

कास्ट बेवल गियर के तत्वों के आयामों का निर्धारण।कास्ट गियर के तत्वों के आयाम न केवल ताकत पर निर्भर करते हैं, बल्कि कास्टिंग प्रक्रिया द्वारा निर्धारित उनके बीच आवश्यक अनुपात पर भी निर्भर करते हैं। आयामों के आधार पर, चार, छह और आठ पसलियों वाले एकल-डिस्क गियर का उत्पादन किया जाता है। पसलियों की एक सम संख्या का चुनाव लाभ के सबसे अनुकूल स्थान और गोले आदि के रूप में दोषों के उन्मूलन द्वारा समझाया गया है। कास्ट बेवल गियर के तत्वों के आयाम निर्धारित करने के सूत्र तालिका में दिए गए हैं। 11. कास्ट और फोर्ज्ड बेवेल गियर्स की रिम मोटाई δ 0 की गणना करने के लिए, सूत्र को अपनाया जाता है, साथ ही कास्ट बेलनाकार गियर्स की रिम की मोटाई की गणना करने के लिए, दांत की चौड़ाई गुणांक ψ बीए और के प्रभाव को ध्यान में रखा जाता है। दांतों की कुल संख्या z ∑ . बेवेल गियर में, कोण φ में कमी के साथ, रेडियल लोड का मान बढ़ता है और इस लोड के अनुप्रयोग के बिंदु से डिस्क की समरूपता के अक्ष तक की दूरी बढ़ जाती है। रेडियल और अक्षीय भार से क्षणों के प्रभाव को कम करने के लिए, छोटे शंकु पर प्रोट्रूशियंस के सर्कल के अंत से डिस्क तक की दूरी एल एक्स कोण के आधार पर निर्धारित की जाती है। तालिका में। 11 शाफ्ट के लिए व्हील हब में छेद के प्रारंभिक निर्धारण के लिए सूत्र दिखाता है। अक्षर एन (शीट 10, चित्र 2, 3, 4) द्वारा इंगित स्थानों में कास्टिंग की तकनीक को ध्यान में रखते हुए, पसलियों की ऊंचाई तक रिम को मोटा करने की अनुमति है। फोर्ज्ड और कास्ट बेवेल गियर के निर्माण में, बेलनाकार गियर के समान स्टील का उपयोग किया जाता है।

व्याख्यान #8

बेवेल पहियों का उपयोग प्रतिच्छेदी शाफ्ट वाले गियर में किया जाता है। बेवल पहिये सीधे, तिरछे, गोलाकार और अन्य घुमावदार दांतों से बने होते हैं। वर्तमान में, गोलाकार दांतों वाले शंक्वाकार पहिये सबसे अधिक उपयोग किए जाते हैं। स्पर पहियों का उपयोग कम परिधिगत गति (8 मीटर/सेकेंड तक) पर करना उचित है। पर उच्च गतिगोलाकार दांतों वाले पहियों का उपयोग करने की सलाह दी जाती है क्योंकि वे सहज जुड़ाव, अधिक असर क्षमता और अधिक तकनीकी रूप से उन्नत प्रदान करते हैं।

बेवेल गियर के नुकसान:

1) विनिर्माण जटिलता;

2) दांत संपर्क पैच को समायोजित करने में कठिनाई;

3) अपेक्षाकृत कम दक्षता। ( ज से= 0,94…0,97).

उत्तरार्द्ध को इस तथ्य से समझाया गया है कि जब पहियों के प्रारंभिक शंकु के शीर्ष मेल नहीं खाते हैं, तो दांतों के संपर्क में फिसलन तेजी से बढ़ जाती है। इस संबंध में, गियरबॉक्स के डिज़ाइन को बेवल गियर के जुड़ाव को समायोजित करने की संभावना प्रदान करनी चाहिए।

ज्यामितीय गणना के तत्व

दस्ता कोण एस, कुछ भी हो सकता है, लेकिन सबसे सामान्य कोण है एस=900. यह तो स्पष्ट है S=d1 +d2, कहाँ d1और डी 2 - क्रमशः गियर और पहिये के विभाजन शंकु के कोण।

बाहरी टेपर दूरी दोबाराट्रांसमिशन के आयाम निर्धारित करता है (चित्र 8.1)।

रिंग गियर की कार्यशील चौड़ाई बी डब्ल्यूसूत्र द्वारा व्यक्त किया जा सकता है

b w \u003d y bd d m1 \u003d y bR R e ,

कहाँ ybd- इसके पिच व्यास के सापेक्ष गियर चौड़ाई अनुपात, - बाहरी टेपर दूरी के सापेक्ष रिंग गियर चौड़ाई अनुपात, डी एम- मध्य भाग में व्यास को विभाजित करना।

बेवेल पहियों में बेलनाकार पहियों के प्रारंभिक और विभाजित सिलेंडरों के बजाय, अवधारणाओं को पेश किया जाता है - प्रारंभिक और विभाजित शंकु, जिनमें विभाजन और प्रारंभिक सिलेंडर के समान गुण होते हैं। गियर के सभी आयाम बाहरी सिरे से निर्धारित होते हैं:

बेवेल पहियों में बेलनाकार पहियों के प्रारंभिक और विभाजित सिलेंडरों के बजाय, अवधारणाओं को पेश किया जाता है - प्रारंभिक और विभाजित शंकु, जिनमें विभाजन और प्रारंभिक सिलेंडर के समान गुण होते हैं। गियर के सभी आयाम बाहरी सिरे से निर्धारित होते हैं:

एच एई = एम ते -दांत के सिर की बाहरी ऊंचाई;

ज फ़े = 1,2एम टीई दांत के तने की बाहरी ऊंचाई है;

एम.टी.ई- बाहरी छोर पर जिला मॉड्यूल;

डीएफ- दांतों की गुहा के शंकु का कोण;

डी ए- दांतों के उभार के शंकु का कोण;

डी ई =एम ते जेडबाहरी विभाजन वृत्त का व्यास है;

d ae = d e +2h a cosdफलाव वृत्त का बाहरी व्यास है;

d fe = d e -2h f cosdगड्ढों की परिधि का बाहरी व्यास है।

बेवल गियर के पिच सर्कल का व्यास पहिये के पिच शंकु के आधार का व्यास है। डी ई \u003d एम ते जेड \u003d 2आर ई पापδ,कहाँ

लंबाई के साथ दांत के आयाम अलग-अलग होते हैं, इसलिए, मध्य खंड में व्यास और मापांक की अवधारणाएं पेश की जाती हैं:

![]()

![]()

![]() , कहाँ आर एमऔसत शंकु दूरी है.

, कहाँ आर एमऔसत शंकु दूरी है.

गियर अनुपात, क्योंकि डी ई 1 = 2आर ई सिंध 1और डी ई 2 = 2आर ई सिंध 2, वह। जिसमें ऑर्थोगोनल ट्रांसमिशन के लिए एस=90 0 , पाप डी 1 =ओल डी2और उ= टीजी d2=सीटीजी d1.

सगाई में प्रयास

आइए बेवल स्पर गियर के उदाहरण का उपयोग करके संलग्न बलों पर विचार करें। हम सशर्त रूप से मानते हैं कि सभी बल दांत के बीच में व्यास पर लागू होते हैं डी एम 1और डी एम 2(चित्र 8.3 देखें)। विमान के अनुभाग में " एन एन'' दांत की सामान्य सतह पूरी ताकत से प्रभावित होती है एफ एन, जो एक परिधीय बल में विघटित हो जाता है एफ टीऔर प्रयास एफ आर". बदले में, प्रयास एफ आर"ललाट तल में यह विघटित हो जाता है फा(अक्षीय बल) और एफ आर(रेडियल बल). सभी बलों को निर्धारित करने के लिए, प्रारंभिक एक है

आइए बेवल स्पर गियर के उदाहरण का उपयोग करके संलग्न बलों पर विचार करें। हम सशर्त रूप से मानते हैं कि सभी बल दांत के बीच में व्यास पर लागू होते हैं डी एम 1और डी एम 2(चित्र 8.3 देखें)। विमान के अनुभाग में " एन एन'' दांत की सामान्य सतह पूरी ताकत से प्रभावित होती है एफ एन, जो एक परिधीय बल में विघटित हो जाता है एफ टीऔर प्रयास एफ आर". बदले में, प्रयास एफ आर"ललाट तल में यह विघटित हो जाता है फा(अक्षीय बल) और एफ आर(रेडियल बल). सभी बलों को निर्धारित करने के लिए, प्रारंभिक एक है

इसके माध्यम से प्रयासों का निर्धारण किया जाता है

एक पहिये के लिए, बलों की दिशा विपरीत होती है

![]()

समतुल्य पहिये और उनके मापदंडों का निर्धारण

बेवल गियर दांत के क्रॉस सेक्शन के आयाम शंकु के शीर्ष से इन अनुभागों की दूरी के अनुपात में बदलते हैं। दांत के सभी क्रॉस सेक्शन ज्यामितीय रूप से समान हैं। उसी समय, विशिष्ट भार क्यू(चित्र 8.4) दांत की लंबाई के साथ असमान रूप से वितरित होता है। यह एक त्रिभुज के नियम के अनुसार विभिन्न खंडों में विरूपण की भयावहता और दांत की कठोरता के आधार पर भिन्न होता है, जिसका शीर्ष विभाजित शंकु के शीर्ष के साथ मेल खाता है। दांत की पूरी लंबाई के साथ संपर्क और झुकने का तनाव समान होता है। यह आपको किसी भी अनुभाग की ताकत की गणना करने की अनुमति देता है। गणना किए गए अनुभागों के लिए भार के साथ दांत के औसत अनुभाग को लेना व्यावहारिक रूप से सुविधाजनक है क्यू सीएफ.

बेवल गियर दांत के क्रॉस सेक्शन के आयाम शंकु के शीर्ष से इन अनुभागों की दूरी के अनुपात में बदलते हैं। दांत के सभी क्रॉस सेक्शन ज्यामितीय रूप से समान हैं। उसी समय, विशिष्ट भार क्यू(चित्र 8.4) दांत की लंबाई के साथ असमान रूप से वितरित होता है। यह एक त्रिभुज के नियम के अनुसार विभिन्न खंडों में विरूपण की भयावहता और दांत की कठोरता के आधार पर भिन्न होता है, जिसका शीर्ष विभाजित शंकु के शीर्ष के साथ मेल खाता है। दांत की पूरी लंबाई के साथ संपर्क और झुकने का तनाव समान होता है। यह आपको किसी भी अनुभाग की ताकत की गणना करने की अनुमति देता है। गणना किए गए अनुभागों के लिए भार के साथ दांत के औसत अनुभाग को लेना व्यावहारिक रूप से सुविधाजनक है क्यू सीएफ.

ताकत की गणना करने के लिए, बेवल पहियों को समकक्ष बेलनाकार पहियों से बदल दिया जाता है, जिनके आयाम एक अतिरिक्त शंकु के विकास द्वारा निर्धारित किए जाते हैं जे, मध्य भाग में (चित्र 8.5), जबकि एम टीवी = एम टीएम.

समतुल्य पहिया व्यास

![]()

पृष्ठ 1

एक गोलाकार दांत एक वृत्त के चाप के साथ स्थित होता है जिसके साथ दांत काटते समय उपकरण चलता है। वृत्ताकार दाँत के झुकाव का कोण परिवर्तनशील होता है।

गोलाकार दांत आमतौर पर इस तरह बनाए जाते हैं कि मध्य एस्ट्रस ए में दांत की रेखा स्पर्शरेखा हो (चित्र)।

कटर हेड वाली विशेष उच्च-प्रदर्शन मशीनों पर चलाकर गोलाकार दांतों को काटा जाता है।

ताकत के मामले में गोलाकार दांत सीधे और पेचदार दांतों से उनके चाप आकार और एक बिंदु पर प्रारंभिक संपर्क में भिन्न होते हैं।

ताकत की दृष्टि से गोलाकार दांत सीधे और तिरछे दांतों से चाप के आकार और एक बिंदु पर प्रारंभिक संपर्क में भिन्न होते हैं।

ताकत के मामले में गोलाकार दांत सीधे दांतों से उनके चाप आकार और एक बिंदु पर प्रारंभिक संपर्क में भिन्न होते हैं। इन क्षमताओं के प्रभाव को अच्छी तरह से समझा नहीं गया है, हालांकि, प्रायोगिक डेटा के आधार पर, यह स्थापित किया गया है कि गोलाकार दांतों वाले बेवल गियर समान आयामों के स्पर बेवेल गियर की तुलना में 145 गुना अधिक भार संचारित कर सकते हैं।

गोलाकार दांतों का उपयोग टेपर दूरी L 6 - - - 420 मिमी के साथ किया जा सकता है।

एक वृत्ताकार दांत वृत्त के चाप के साथ स्थित होता है, जिसके साथ दांत काटते समय उपकरण चलता है।

| बेवल गियर्स की ज्यामितीय गणना के लिए योजना.| बेवल गियर दांतों के आकार। |

गोलाकार दांतों को एक गैर-मॉड्यूलर उपकरण से काटा जाता है जो एक निश्चित श्रेणी के मॉड्यूल में दांतों को काटने की अनुमति देता है। इसलिए, इसे गैर-मानक और भिन्नात्मक मॉड्यूल वाले ट्रांसमिशन का उपयोग करने की अनुमति है।

ताकत के मामले में गोलाकार दांत सीधे और पेचदार दांतों से उनके चाप आकार और एक बिंदु पर प्रारंभिक संपर्क में भिन्न होते हैं। इसलिए, यूएसएसआर और विदेशों में, गोलाकार दांत एजीएमए के साथ बेवल गियर की विशेष गणना का व्यापक रूप से उपयोग किया जाता है, जिसे ग्लीसन गियर कटिंग मशीन कंपनी द्वारा विकसित किया गया है, जिसने महान अनुभवबेवल गियर्स का डिज़ाइन, निर्माण और परीक्षण। इन गणनाओं का आधार वही है जो प्रस्तुत किया गया है, लेकिन इनमें कुछ विशिष्ट विशेषताएं भी हैं।

एक वृत्ताकार दांत वृत्त के चाप के साथ स्थित होता है, जिसके साथ दांत काटते समय उपकरण चलता है। वृत्ताकार दाँत के झुकाव का कोण परिवर्तनशील होता है। परिकलित कोण को पहिये के औसत व्यास की परिधि पर बने कोण के रूप में लिया जाता है।

स्पर बेवलपहियों का उपयोग कम परिधीय गति पर किया जाता है (2 ...3 मीटर/सेकेंड तक, 8 मीटर/सेकेंड तक की अनुमति है)। उच्च गति पर, गोलाकार दांतों वाले पहियों का उपयोग करने की सलाह दी जाती है, क्योंकि वे चिकनी गियरिंग, कम शोर, अधिक असर क्षमता और अधिक तकनीकी रूप से उन्नत प्रदान करते हैं। स्पर्सबेवेल गियर 3 तक का गियर अनुपात प्रदान करते हैं।

|

3 मीटर/सेकेंड से अधिक परिधीय गति पर, गियर के साथ परोक्षया वक्रीयदांत, जो क्रमिक जुड़ाव और जुड़ाव की प्रक्रिया में दांतों की विकृति की मात्रा में छोटे बदलाव के कारण कम शोर और कम गतिशील भार के साथ काम करते हैं। इसके अलावा, गियर पहिए परोक्षया वक्रीयस्पर दांतों की तुलना में दांत झुकने में बेहतर काम करते हैं। हालाँकि, इन गियर के दांतों के पूर्ण संपर्क के लिए, दांतों को न केवल उनकी चौड़ाई में, बल्कि ऊंचाई में भी फिट होना चाहिए, जिससे घुमावदार दांतों वाले पेचदार गियर और पहियों के निर्माण की आवश्यकताएं बढ़ जाती हैं। उनके फायदों के कारण, ऐसे गियर का उपयोग 5 या उससे भी अधिक के गियर अनुपात के साथ किया जा सकता है। |

चित्र 5 ए)सीधे दांतों के साथ बी)तिरछे दांतों के साथ वी)घुमावदार दांतों के साथ जी)बेवल हाइपोइड गियर |

|

चित्र 6 - बेवल गियर के दांतों के मुख्य तत्व |

तिरछे के साथ बेवल गियरदांत 12 मीटर/सेकेंड तक परिधीय गति से काम कर सकते हैं, और पहिये वक्रीयदांत - 35-40 मीटर/सेकेंड तक। सर्पिल, इनवॉल्व (पैलोइडल) या सर्कल (गोलाकार) में काटे गए घुमावदार दांतों वाले गियर का सबसे अधिक उपयोग किया जाता है। घुमावदार दांतों वाले बेवल गियर में सर्पिल की एक अलग दिशा हो सकती है। यदि गियर के दांत शंकु के शीर्ष की ओर से दक्षिणावर्त गति की दिशा में बाहर की ओर झुके हों तो गियर व्हील को दाएं हाथ वाला कहा जाता है, अन्यथा पहिया को बाएं हाथ वाला कहा जाता है। |

बेवल गियर का सुधार

मुख्य रूप से प्रयोग किया जाता है गगनचुंबी इमारतशंक्वाकार पहियों का सुधार (सुधार)। बेवल पहियों के लिए भी उपयोग किया जाता है स्पज्या कासुधार में गियर के दांत को मोटा करना और पहिये के दांत को पतला करना शामिल है। बेवल पहियों के स्पर्शरेखा सुधार के लिए विशेष उपकरणों की आवश्यकता नहीं होती है। बेलनाकार पहियों के लिए, स्पर्शरेखीय सुधार का उपयोग नहीं किया जाता है, क्योंकि इसके लिए एक विशेष उपकरण की आवश्यकता होती है। व्यवहार में, बेवल पहियों के लिए, ऊंचाई सुधार का उपयोग अक्सर स्पर्शरेखा सुधार के साथ संयोजन में किया जाता है।

बेवल गियर के दांत, लंबाई के साथ अनुभागों के आकार में परिवर्तन के अनुसार, तीन रूप प्रदर्शित करते हैं:

|

चित्र 7 |

1. सामान्य रूप से दांत नीचे करना।विभाजक और आंतरिक शंकु के शीर्ष संपाती होते हैं। इस फॉर्म का उपयोग सीधे और स्पर्शरेखीय दांतों वाले बेवल गियर के लिए किया जाता है, और एमएन>2 और जेड = 20...100 के साथ गोलाकार दांतों वाले गियर के लिए भी सीमित रूप से किया जाता है। |

आंकड़ा 8 |

2. आंतरिक शंकु का शीर्ष स्थित है ताकि पहिया गुहा के नीचे की चौड़ाई स्थिर रहे, और विभाजित शंकु के साथ दांत की मोटाई शीर्ष तक बढ़ती दूरी के साथ बढ़ती है। यह आकार आपको एक ही उपकरण से पहिये के दांतों की दोनों सतहों को एक साथ संसाधित करने की अनुमति देता है। इसलिए, यह गोलाकार दांतों वाले पहियों का आधार है। |

चित्र 9 |

3. समान ऊँचे दाँत।विभाजक और आंतरिक शंकु के जनरेटर समानांतर हैं। इस आकार का उपयोग Z>40 वाले गोलाकार दांतों के लिए किया जाता है, विशेष रूप से 75-750 मिमी की औसत टेपर दूरी के साथ। |

विकास कंप्यूटर प्रोग्रामगोलाकार दांतों के साथ शंक्वाकार जोड़े डिजाइन करने के लिए।

एक गोलाकार और हाइपोइड दांत के साथ शंक्वाकार जोड़े की मरम्मत (एकल) उत्पादन में, जब आधार के रूप में लिया जाता हैउपलब्ध,लेकिन पहले से ही घिसे-पिटे, क्षतिग्रस्त और असफल जोड़े, ज्यामितीय मापदंडों की गणना और निर्धारण के लिए ताकत, भार-वहन क्षमता, परिचालन स्थिरता के लिए विशेष कठिन गणना की आवश्यकता नहीं होती है। यह सब, एक समय में, इकाइयों और मशीनों को डिजाइन करने के चरण में, जिसके लिए उनका इरादा था, पहले ही पूरा किया जा चुका था। इसलिए, "परेशान" न हों और इस पर समय बर्बाद न करें।सब कुछ जोड़े के लिए उपयुक्त सामग्री के चयन और उनके ताप उपचार के प्रकार तक सीमित है। और इसे आसानी से हल किया जा सकता है - यदि आप कुछ मजबूत चाहते हैं, तो उपयुक्त सामग्री, सीमेंट, नाइट्रिड, कठोर चुनें। आवश्यक नहीं - साधारण साधारण संरचनात्मक स्टील का उपयोग करें। और कभी-कभी, सामान्य तौर पर, सामग्री का चुनाव इस समय उद्यम की क्षमताओं से सीमित होता है - मैं इसे बेहतर चाहूंगा, लेकिन किसी भी चीज़ से नहीं। यह सिर्फ इतना है कि प्राथमिक कार्य जोड़ी के मापदंडों को जल्दी और सटीक रूप से पुन: पेश करना और उच्च गुणवत्ता के साथ उत्पादन करना है।

इसके अलावा मरम्मत उत्पादन में, शंक्वाकार जोड़े को काटने के लिए उपयोग किए जाने वाले कटिंग शेपिंग टूल (गियर हेड्स) का उपयोग करने की समस्या को हल किया जा रहा है। उनके पास जो उपकरण है उसका उपयोग करें। इसलिए, ज्यामितीय मापदंडों की गणना में, उपकरण को भी ध्यान में नहीं रखा जा सकता है।ध्यान।यह, निश्चित रूप से, कार्यक्रम द्वारा अनुशंसित किया जाएगा, लेकिन यह अंततः संबंधित सेटअप चार्ट की आगे की गणना के दौरान पहले से ही निर्धारित और स्वीकार किया जाता है।

तो, हमारे कार्यक्रमों का लाभ: उन्हें उनके साथ काम करने की जरूरत नहीं हैप्रारंभिकप्रासंगिक विशेषज्ञों की भागीदारी के साथ प्रशिक्षण। संवाद के दौरान कार्यक्रम, प्रारंभिक डेटा का इनपुट, हर समय वे उपयोगकर्ता के कार्यों को सही करते हैं, अनुमेय मूल्यों की सीमाओं का सुझाव देते हैं, जो गलत मूल्यों को दर्ज करने की अनुमति नहीं देता है, जो अंततः बेतुकापन और गणना की शुरुआत में वापसी का कारण बनता है, जैसा कि अन्य प्रस्तावित कार्यक्रमों में होता है। उनके पास अनावश्यक नहीं है, जैसा कि ऊपर कहा गया है, प्रारंभिक डेटा, जो बहुत कीमती समय लेता है और अंततः भ्रमित करता है और आवश्यक परिणाम नहीं देता है (गणना को एक तरफ ले जाता है)। साथ ही, हमारे प्रोग्राम बड़ी अंतिम गणना की गई जानकारी देते हैं, जिसमें सर्कुलर और हाइपोइड दांतों के साथ गणना की गई बेवेल जोड़े के लेआउट और इंस्टॉलेशन पैरामीटर शामिल हैं। उनके निर्माण और प्रदर्शन के लिए इसका कोई छोटा महत्व नहीं है।

शंक्वाकार जोड़े के डिजाइन के लिए कार्यक्रम

गोलाकार दांत फॉर्म नंबर 1 और नंबर 2 के साथ।

ये प्रोग्राम आपको डिज़ाइन करते समय प्रवेश करने की अनुमति देते हैंमैंड्रेल जो गियर जोड़े के लिए पश्चिमी मानकों को ध्यान में रखते हैं। यह आपको किसी भी घिसे हुए और क्षतिग्रस्त गियर जोड़े से, उनके निर्माण के लिए आवश्यक सभी ज्यामितीय मापदंडों को पुनर्स्थापित करने और गणना करने की अनुमति देता है।

फॉर्म नंबर 1

कार्यक्रम द्वारा गणना का उदाहरण: