आधुनिक रासायनिक रेशों का उत्पादन संक्षेप में। "रासायनिक फाइबर के उत्पादन के लिए प्रौद्योगिकी" विषय पर प्रौद्योगिकी पर प्रस्तुति

एक प्रौद्योगिकी पाठ का विकास.

एक प्रौद्योगिकी शिक्षक द्वारा विकसित

"शख्तिंस्क के अकीमत का माध्यमिक विद्यालय नंबर 2"

कजाकिस्तान गणराज्य का कारागांडा क्षेत्र

सुल्तानग्रीवा लुईस मखमुटोवना

कक्षा 7

अध्याय: वस्त्रों का परिचय.

अवधि: 1 घंटा

विषय: रासायनिक रेशे, उनके गुण। रासायनिक फाइबर के उत्पादन के लिए प्रौद्योगिकी।

मानव शरीर पर ऊतकों का पारिस्थितिक प्रभाव।

कपड़ा रेशों, उनके गुणों, कपड़ा उत्पादन प्रक्रियाओं के बारे में छात्रों के ज्ञान के सामान्यीकरण, व्यवस्थितकरण और विस्तार के लिए स्थितियाँ बनाना;

रासायनिक रेशों से वस्त्रों के उत्पादन की तकनीक और उनकी सीमा के बारे में ज्ञान के निर्माण में योगदान देना;

छात्रों के ज्ञान में कमियों की पहचान करने और उन्हें ठीक करने में योगदान देना;

जानकारी, अवलोकन और सावधानी, सोच का विश्लेषण करने की क्षमता के विकास को बढ़ावा देना;

विषय के लिए सकारात्मक प्रेरणा, पाठ में कार्य में गतिविधि, सटीकता, साथ ही व्यवहार की संस्कृति के पालन-पोषण को बढ़ावा देना।

- प्राकृतिक रेशों के बारे में ज्ञान का स्पष्टीकरण और समेकन।

- रासायनिक फाइबर प्राप्त करने की तकनीक से परिचित होना।

- रासायनिक रेशों से बनी गैर-बुना सामग्री।

- कपड़ों का वर्गीकरण.

दृश्यता और उपकरण:

रासायनिक और प्राकृतिक रेशों से बने कपड़ों के नमूनों का संग्रह;

पावर प्वाइंट प्रस्तुति "रासायनिक फाइबर से कपड़े का उत्पादन";

सूचना सामग्री "रासायनिक रेशों से बने कपड़ों के गुण"

कक्षाओं के दौरान.

आयोजन का समय.

अभिनंदन;

बी) अनुपस्थित छात्रों की पहचान;

ग) छात्रों का ध्यान व्यवस्थित करना।

उस बोर्ड पर ध्यान दें जिस पर कपड़े के नमूने रखे गए हैं (गैर-बुने हुए - बल्लेबाजी, सिंथेटिक विंटरलाइज़र सहित)।

पाठ का परिचयात्मक भाग.

1. पाठ के विषय का संदेश। पाठ के विषय का परिचय.

अपने कपड़े देखो. यह किस चीज़ से बना है?

क्या आप जानते हैं कि ये कपड़े किस सामग्री से बने होते हैं?

क्या ये सामग्रियां प्राकृतिक हैं या मानव निर्मित?

खिड़की के पर्दों पर एक नज़र डालें। आप इस कपड़े के बारे में क्या कह सकते हैं? इसके निस्संदेह फायदे क्या हैं? नुकसान के बारे में क्या?

क्या इस कपड़े का उपयोग कपड़े बनाने के लिए किया जा सकता है? क्यों?

आज पाठ में हम रासायनिक रेशों, उनके उत्पादन की तकनीक और इन रेशों से बने कपड़ों के गुणों के बारे में बात करेंगे।

2. छात्रों के साथ संयुक्त रूप से पाठ के सीखने के उद्देश्यों का निरूपण:

आज हम क्या अध्ययन करने जा रहे हैं?

रासायनिक रेशों के उत्पादन की विशेषताओं का अध्ययन करना;

पता लगाएँ कि रासायनिक रेशों से बने कपड़ों का उपयोग कहाँ करना उचित है (उनके गुणों के अनुसार)।

3. छात्रों के ज्ञान का वास्तविकीकरण। बातचीत।

कपड़ा उत्पादन के चरण क्या हैं?

उनकी उत्पत्ति के अनुसार रेशों के समूहों के नाम बताइए।

4. उत्तरों का सामान्यीकरण. बातचीत का सारांश.

तृतीय. पाठ का मुख्य भाग

- प्रस्तुति सामग्री का उपयोग करके शिक्षक की कहानी "रासायनिक फाइबर का उत्पादन"।

| उत्पादन प्रौद्योगिकीदोनों समूहों के रासायनिक फाइबर समान हैं: कच्चे माल (कार्बनिक पदार्थ) + रासायनिक सॉल्वैंट्स, एक तरल चिपचिपा द्रव्यमान प्राप्त होता है। इस द्रव्यमान को फिल्टर (मर जाता है) के माध्यम से मजबूर किया जाता है, जिससे धागे बनते हैं। फिर इन फिलामेंट्स को हार्डनर्स के स्नान में डुबोया जाता है और, प्रसंस्करण और धोने के बाद, निरंतर फिलामेंट्स बनाने के लिए बॉबिन पर लपेटा जाता है। आधुनिक रसायन विज्ञान की सफलताओं ने प्राकृतिक सामग्रियों से रासायनिक फाइबर बनाना संभव बना दिया है, मुख्य रूप से लकड़ी, भूसे और कपास के कचरे से प्राप्त सेलूलोज़। ऐसे फाइबर को कहा जाता है कृत्रिम, और सिंथेटिक पॉलिमर से, कोयला, तेल के प्रसंस्करण के उत्पाद। ये फाइबर है रासायनिक कपड़ातार्किक(आरेख के रूप में एक नोटबुक में प्रविष्टि)। कपड़ों के उत्पादन के लिए उपयोग किए जाने वाले कई रासायनिक फाइबर को सूचीबद्ध करना बहुत मुश्किल है। और प्रयोगशालाओं में, उनके अधिक से अधिक प्रकारों का संश्लेषण किया जाता है। |

- छात्रों का स्वतंत्र कार्य

संकट। अनुसंधान "रासायनिक फाइबर के निर्माण के कारण और विशेषताएं।"

सूचना सामग्री के साथ काम करें "रासायनिक फाइबर से बने कपड़ों के गुण»उपसमूहों द्वारा।

- अध्ययन की गई सामग्री की प्रस्तुति. हिंडोला विधि. टीम का एक सदस्य दूसरी टीम के पास जाता है और अपनी सामग्री की सामग्री बताता है।

- बहस।

- रासायनिक फाइबर बनाने के कारण (लागत। प्राकृतिक और मौसम की स्थिति पर निर्भरता। अन्य)।

- सृजन के चरण.

- रासायनिक रेशों के गुण. (विशेष, मूल गुण:

सबसे मजबूत फाइबर;

उच्च स्वास्थ्यकर गुणों वाला फाइबर;

उच्च धागे पृथक्करण वाले कपड़े, आदि।

- छात्र प्रतिक्रियाओं का विश्लेषण। परिशिष्ट और स्पष्टीकरण.

- ऊतक नमूनों के संग्रह के साथ कार्य करना।

- रासायनिक रेशों से बने कपड़ों के नमूनों की संख्या बताइए

- रोजमर्रा की जिंदगी में इस कपड़े का दायरा निर्धारित करें।

- छात्र नोटबुक में काम करते हैं रासायनिक फाइबर उत्पादन के मुख्य चरणों को रिकॉर्ड करना»

चतुर्थ. पाठ का अंतिम भाग.

जो सीखा गया है उसका समेकन। मौखिक श्रुतलेख.

यदि आप कथन से सहमत हैं तो ताली बजाएं। अपनी असहमति को मौन रहकर व्यक्त करें।

कथन:

1. रासायनिक रेशों को दो समूहों में बांटा गया है: कृत्रिम और सिंथेटिक।

2. कृत्रिम रेशों के उत्पादन के लिए कच्चे माल खनिज हैं: तेल, कोयला, गैस।

3. सिंथेटिक फाइबर के उत्पादन के लिए कच्चे माल हैं: स्प्रूस चिप्स, कपास प्रसंस्करण से अपशिष्ट।

4. रासायनिक रेशों के धागे प्राप्त करने की तकनीक एकीकृत और सरल है:

कच्चा माल + विलायक = चिपचिपा द्रव्यमान।

फिल्टर के माध्यम से धागों का निर्माण।

हार्डनर से धागों का उपचार, धुलाई।

बॉबिन में लपेटना।

5. रासायनिक रेशे हल्के, सुंदर, जल्दी सूखने वाले होते हैं।

6. रासायनिक रेशे प्राप्त करने में कम पैसा और समय खर्च होता है - ये अधिक किफायती होते हैं।

7. सिंथेटिक फाइबर में बहुत अधिक स्वच्छता गुण होते हैं: हाइज्रोस्कोपिसिटी।

8. कपड़े बनाते समय, रासायनिक रेशों को प्राकृतिक रेशों के साथ मिलाना अवांछनीय है, क्योंकि वे असंगत होते हैं।

9. रासायनिक फाइबर कपड़ों की ताकत कम होती है।

10. क्या रासायनिक रेशों को प्राकृतिक रेशों के साथ मिलाया जाता है (कपड़ों के गुणों को बेहतर बनाने के लिए)।

चिंतन: बातचीत.

आपने पाठ में क्या नया और दिलचस्प (अप्रत्याशित) सीखा?

यह ज्ञान आपके जीवन में कैसे मदद करेगा?

पाठ का सारांश.

छात्र प्रतिक्रियाओं का विश्लेषण। कक्षा कार्य के लिए अंक देना।

गृहकार्य जारी करना.

रचनात्मक कार्य "दैनिक जीवन में रासायनिक रेशों से बने कपड़ों का उपयोग" (शिल्प बनाना - एक लेआउट "बॉल ड्रेस"; पर्दे; पैनल, आदि) को पूरा करें।

रासायनिक कपड़ों से बने कपड़ों के विशेष गुणों की ओर छात्रों का ध्यान आकर्षित करना: भव्यता, कपड़े की कठोरता, जलरोधकता, पारदर्शिता। शिक्षक पद्धति कोष (पिछले वर्षों के छात्रों के कार्य) से नमूनों का प्रदर्शन।

परिशिष्ट 1

सूचना सामग्री 1

"रासायनिक फाइबर, उनके गुण। रासायनिक फाइबर के उत्पादन की तकनीक»

आधुनिक दुनिया में, अधिक से अधिक कपड़े रासायनिक रेशों से बनाए जाते हैं। शायद ही किसी आधुनिक व्यक्ति की अलमारी में आपको केवल प्राकृतिक रेशों से बनी कोई चीज़ मिल सकती है। आजकल, लगभग सभी प्राकृतिक कपड़ों में योजक होते हैं सुधार करनाउनके भौतिक और यांत्रिक गुण। वे मानव निर्मित रासायनिक रेशे थे। हालाँकि, इसे स्वच्छता गुणों में कमी पर ध्यान दिया जाना चाहिए।

रासायनिक वस्त्र रेशे प्रसंस्करण द्वारा प्राप्त किये जाते हैं मिश्रितकच्चे माल की उत्पत्ति से.

इस आधार पर इन्हें दो समूहों में बांटा गया है:

कृत्रिम (विस्कोस, एसीटेट, कॉपर-अमोनिया);

सिंथेटिक (पॉलिएस्टर, पॉलियामाइड, पॉलीएक्रिलोनिट्राइल, इलास्टेन)।

रासायनिक फाइबर प्राप्त करने के चरण।

स्टेज I:एक कताई समाधान प्राप्त करना।

कृत्रिम रेशे के लिए: क्षार में गूदे का घुलना।

सिंथेटिक फाइबर के लिए: विभिन्न पदार्थों की रासायनिक प्रतिक्रियाओं को जोड़ना।

चरण II:फाइबर गठन.

समाधान को डाइस के माध्यम से पारित करना।

पासे में छिद्रों की संख्या 24-36 हजार होती है।

घोल कठोर हो जाता है, जिससे ठोस पतले तंतु बनते हैं।

चरण III:फ़ाइबर फ़िनिश.

धागों को धोया जाता है, सुखाया जाता है, मोड़ा जाता है, उच्च तापमान से उपचारित किया जाता है।

ब्लीच करें, डाई करें, साबुन के घोल से उपचार करें।

रासायनिक रेशों से बने कपड़ों के गुणों का वर्णन

| कपड़ा गुण | कपड़े के गुणों के संकेतक |

||||

| विस्कोस | एसीटेट | कैप्रोन | लावसन | नाइट्रोन |

|

| भौतिक और यांत्रिक: |

|||||

| ताकत | गीला होने पर कम हो जाता है | विस्कोस से कम, गीला होने पर कम हो जाता है | बहुत ऊँचा | ||

| शिकन | छोटा | छोटा | |||

| ड्रेपेबिलिटी | |||||

| स्वच्छ: |

|||||

| हाइज्रोस्कोपिसिटी | |||||

| breathability | अवयस्क | ||||

| जल पारगम्यता | |||||

| हीट शील्ड | कम | विस्कोस से कम | बहुत ऊँचा |

||

| तकनीकी: |

|||||

| छोटा | |||||

| धागा फैल रहा है | महत्वपूर्ण | ||||

| टूट | महत्वपूर्ण | अवयस्क |

|||

| प्रतिरोध पहन | |||||

परिशिष्ट 2

परिशिष्ट 2

सूचना सामग्री 2

रासायनिक रेशों के लाभ

| लाभ का नाम | विवरण |

| व्यापक संसाधन आधार. | |

| उत्पादन की उच्च लाभप्रदता | उदाहरण के लिए, कपास के रेशे तीन महीनों में केवल 3-4 सेमी बढ़ते हैं, जबकि रासायनिक रेशे सैकड़ों मीटर प्रति मिनट की गति से प्राप्त होते हैं। निम्नलिखित आंकड़े ऐसे रेशों के उत्पादन की अधिक आर्थिक दक्षता की बात करते हैं: एक टन कपास के उत्पादन में 200 कार्य दिवस लगते हैं, एक टन सन के उत्पादन में 400 कार्य दिवस लगते हैं, और एक टन विस्कोस फाइबर के उत्पादन में केवल 50 कार्य दिवस लगते हैं। . |

| जलवायु परिस्थितियों से स्वतंत्रता. | ढेर सारा ऊन प्राप्त करने के लिए, आपको भेड़ों के लिए विशाल चरागाहों की आवश्यकता होती है। कपास, सन आदि उगाने के लिए उपजाऊ मिट्टी की आवश्यकता होती है। प्राकृतिक रेशम प्राप्त करने के लिए शहतूत के वृक्षों के रोपण की आवश्यकता होती है। इन सभी मामलों में, उत्पादों का संग्रह सूखे और बारिश, देर से या शुरुआती वसंत, शरद ऋतु और ठंढ की शुरुआत के समय पर अत्यधिक निर्भर है। सिंथेटिक फाइबर का उत्पादन लगभग किसी भी क्षेत्र में आयोजित किया जा सकता है, और यह मौसम की स्थिति से प्रभावित नहीं होता है। |

| कई रासायनिक रेशों में भी सर्वोत्तम गुण होते हैं यांत्रिकगुण। | इन रेशों से बने कपड़ों में उच्च शक्ति, लोच, पहनने का प्रतिरोध और कम झुर्रियाँ होती हैं। इसीलिए मिश्रित कपड़े सामने आए: कपड़ों के गुणों को बेहतर बनाने के लिए प्राकृतिक रेशों को रासायनिक रेशों के साथ मिलाया जाता है। |

| उपलब्धता नई संपत्तियाँ,प्राकृतिक रेशों के लिए असंभव. | 60-70 के दशक में. उदाहरण के लिए, विशिष्ट गुणों वाले पॉलिमर से रासायनिक फाइबर बनाए गए: गर्मी प्रतिरोधी फाइबर (सुगंधित पॉलियामाइड्स, पॉलीमाइड्स, आदि से) जो 200-300 डिग्री सेल्सियस पर दीर्घकालिक संचालन का सामना कर सकते हैं; गर्मी प्रतिरोधी कार्बन फाइबर, कार्बोनाइजेशन द्वारा प्राप्त रासायनिक फाइबर और उच्च गर्मी प्रतिरोध (2000 डिग्री सेल्सियस तक ऑक्सीजन मुक्त स्थितियों में, 350-400 डिग्री सेल्सियस तक ऑक्सीजन युक्त वातावरण में); फ्लोरीन फाइबर (फ्लोरीन युक्त कार्बन-चेन पॉलिमर से), आक्रामक वातावरण में स्थिर, शारीरिक रूप से हानिरहित, अच्छे घर्षण-विरोधी और विद्युत इन्सुलेट गुणों के साथ। इनमें से कुछ रेशों की विशेषता पारंपरिक रासायनिक रेशों की तुलना में अधिक ताकत, मापांक, अधिक विस्तारशीलता आदि है। हालाँकि: कुछ रासायनिक फाइबर की कमी, जैसे पॉलीएक्रिलोनिट्राइल, पॉलिएस्टर, - कम हीड्रोस्कोपिसिटी. |

रासायनिक फाइबर भौतिक और रासायनिक प्रक्रियाओं के माध्यम से कृत्रिम रूप से बनाए गए फाइबर हैं।

रासायनिक रेशों के उत्पादन का कपड़ा उद्योग के विकास पर बहुत प्रभाव पड़ता है - कपड़ों की श्रेणी में काफी विस्तार होता है, उनके गुणों में सुधार होता है, विभिन्न रेशों के मिश्रण से नए प्रकार के कपड़े बनते हैं, आदि। रासायनिक रेशों से वस्त्रों के उत्पादन में वृद्धि।

यह है क्योंकि:

- कई रासायनिक फाइबर अपने भौतिक, यांत्रिक और स्वास्थ्यकर गुणों में प्राकृतिक से कमतर नहीं होते हैं, और अक्सर उनसे आगे निकल जाते हैं;

- वांछित गुणों वाले रेशे प्राप्त किये जा सकते हैं;

- रासायनिक रेशों के उत्पादन की लागत प्राकृतिक रेशों के उत्पादन की तुलना में बहुत कम है।

फीडस्टॉक के प्रकार के आधार पर, रासायनिक फाइबर कृत्रिम या सिंथेटिक हो सकते हैं।

कृत्रिम रेशे

कृत्रिम रेशे लकड़ी, कपास सेलूलोज़ से बनाए जाते हैं। फाइबर उत्पादन प्रक्रिया में सेलूलोज़ तैयार करना (सुखाना, कास्टिक सोडा के घोल से उपचार करना जिसमें यह सूज जाता है, घुलनशील अशुद्धियाँ एक साथ हटा दी जाती हैं), एक कताई समाधान प्राप्त करना (क्षार में द्रव्यमान को घोलना और एक चिपचिपा समाधान प्राप्त करना), कताई और परिष्करण फाइबर।

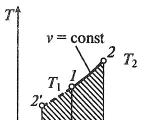

फाइबर कताई

चिपचिपा घोल पाइपलाइन 1 के माध्यम से कताई मशीन में डाला जाता है।

1 - पाइपलाइन;

2 - पिस्टन पंप;

3 - फ़िल्टर;

4 - मरो;

5 - वर्षा स्नान;

6.7 - कताई डिस्क;

8 - फ़नल;

9 - अपकेंद्रित्र।

पिस्टन पंप 2 द्वारा बनाए गए दबाव के तहत, समाधान फिल्टर 3 से गुजरता है और स्पिनरनेट 4 के माध्यम से सल्फ्यूरिक एसिड के जलीय घोल वाले वर्षा स्नान 5 में डाला जाता है। डाई संक्षारणरोधी धातु से बनी एक टोपी है, जिसमें 0.07-0.08 मिमी व्यास के साथ 24-36 छेद होते हैं। जब एक चिपचिपा घोल और सल्फ्यूरिक एसिड परस्पर क्रिया करते हैं, तो सेल्युलोज कम हो जाता है, इसकी धाराएँ सख्त हो जाती हैं, जिससे ठोस पतले तंतु बनते हैं।

केन्द्रापसारक कताई मशीनों पर, प्राथमिक धागे को एक जटिल धागे में जोड़ा जाता है, जो कताई डिस्क 6 और 7 की प्रणाली से गुजरता है, बाहर निकाला जाता है, एक फ़नल 8 के माध्यम से एक घूर्णन अपकेंद्रित्र 9 में प्रवेश करता है। धागा एक बोबिन पर घाव होता है।

परिष्करण

फिनिशिंग में कई ऑपरेशन शामिल हैं: धोना (सल्फ्यूरिक एसिड को हटाने के लिए), ब्लीचिंग, रेशों को नरम और भुरभुरा बनाने के लिए साबुन के घोल से उपचार करना, आदि।

कृत्रिम रेशे एक जटिल धागे के रूप में प्राप्त होते हैं। स्टेपल फाइबर के उत्पादन की एक विशेषता बड़े डाई का उपयोग है, जिसमें 1600 - 12,000 छेद होते हैं। प्रत्येक डाई से धागे एक आम बंडल में जुड़े होते हैं, जो ऑपरेशन खत्म करने के बाद, काटने की मशीन में प्रवेश करते हैं, जहां यह छोटे-छोटे टुकड़ों में काटा जाता है.

"श्रमिकों की सेवा", एस.आई. स्टोलियारोवा, एल.वी. डोमेनेनकोवा

कृत्रिम और सिंथेटिक रेशों से बने कपड़ों का व्यापक रूप से रोजमर्रा की जिंदगी और उद्योग दोनों में उपयोग किया जाता है। अस्तर के कपड़े (टवील, अस्तर साटन), पोशाक के कपड़े (क्रेप मारौक्वेन, तफ़ता), शर्ट के कपड़े (प्लेड, पिक), लिनन के कपड़े (लिनन), साथ ही सजावटी और रेनकोट के कपड़े विस्कोस धागों से बनाए जाते हैं। कपास के साथ मिश्रण में, रासायनिक फाइबर का उपयोग लिनन निटवेअर, स्पोर्ट्सवियर के उत्पादन के लिए किया जाता है। एसीटेट फाइबर जाते हैं...

रासायनिक फाइबर में वे शामिल होते हैं जो कारखाने में कार्बनिक प्राकृतिक या सिंथेटिक पॉलिमर या अकार्बनिक पदार्थों से बनाए जाते हैं। कृत्रिम रेशे तैयार रूप में पाए जाने वाले उच्च-आणविक यौगिकों (सेलूलोज़, प्रोटीन) से प्राप्त किए जाते हैं। सिंथेटिक फाइबर उच्च आणविक भार यौगिकों से निर्मित होते हैं जिन्हें कम आणविक भार यौगिकों से संश्लेषित किया जाता है। वे हेटेरोचेन और कार्बोचेन फाइबर में विभाजित हैं। हेटेरोचेन फाइबर पॉलिमर से बनते हैं, जिनकी मुख्य आणविक श्रृंखला में कार्बन परमाणुओं के अलावा अन्य तत्वों के परमाणु होते हैं। फाइबर को कार्बन श्रृंखला फाइबर कहा जाता है, जो पॉलिमर से प्राप्त होते हैं जिनमें अणुओं की मुख्य श्रृंखला में केवल कार्बन परमाणु होते हैं।

रासायनिक धागे प्राप्त करने की प्रक्रिया का प्रोटोटाइप कोकून को कर्ल करते समय रेशमकीट द्वारा धागे के निर्माण की प्रक्रिया थी। 80 के दशक में अस्तित्व में था। उन्नीसवीं सदी पूरी तरह से सही परिकल्पना नहीं है कि रेशमकीट रेशम ग्रंथियों के माध्यम से फाइबर बनाने वाले तरल को निचोड़ता है और इस प्रकार धागे को घुमाता है, जो रासायनिक धागे के निर्माण के लिए तकनीकी प्रक्रियाओं का आधार बनता है। धागे बनाने के आधुनिक तरीकों में स्पिनरनेट के सबसे पतले छिद्रों के माध्यम से प्रारंभिक समाधान या पॉलिमर को पिघलाना भी शामिल है।

मानव निर्मित रेशों के उत्पादन में पाँच मुख्य चरण होते हैं: कच्चे माल की प्राप्ति और पूर्व-उपचार, कताई समाधान तैयार करना या पिघलाना, धागों का निर्माण, परिष्करण और कपड़ा प्रसंस्करण। कृत्रिम रेशे विभिन्न प्राकृतिक कच्चे माल - लकड़ी, कपास अपशिष्ट, धातुओं से प्राप्त किए जाते हैं, जिन्हें पूर्व-उपचार के दौरान शुद्ध किया जाता है या नए उच्च-आणविक यौगिकों में परिवर्तित किया जाता है।

सिंथेटिक फाइबर प्राप्त करने के लिए, प्रारंभिक कच्चे माल गैस, तेल, कोयला हैं, जिनके उत्पादों का उपयोग फाइबर बनाने वाले पॉलिमर के संश्लेषण के लिए किया जाता है।

कृत्रिम रेशों और धागों के लिए कच्चे माल की प्राप्ति और पूर्व-उपचार में इसका शुद्धिकरण या नए बहुलक यौगिकों में रासायनिक परिवर्तन शामिल है। सिंथेटिक फाइबर और धागों के लिए कच्चा माल रासायनिक उद्योग उद्यमों में सरल पदार्थों से पॉलिमर को संश्लेषित करके प्राप्त किया जाता है। इस कच्चे माल का पूर्व-उपचार नहीं किया जाता है।

कताई घोल तैयार करना या पिघलाना। रासायनिक फाइबर और धागों के निर्माण में, एक ठोस प्रारंभिक बहुलक से मैक्रोमोलेक्यूल्स के अनुदैर्ध्य अभिविन्यास के साथ लंबे पतले कपड़ा धागे प्राप्त करना आवश्यक है, अर्थात। पॉलिमर मैक्रोमोलेक्यूल्स को पुन: उन्मुख करना आवश्यक है। ऐसा करने के लिए, बहुलक को तरल (समाधान) या नरम (पिघली) अवस्था में स्थानांतरित करना आवश्यक है, जिसमें अंतर-आणविक संपर्क परेशान होता है, मैक्रोमोलेक्यूल्स के बीच की दूरी बढ़ जाती है, और उनके लिए एक दूसरे के सापेक्ष स्वतंत्र रूप से घूमना संभव हो जाता है। . समाधानों का उपयोग कृत्रिम और कुछ प्रकार के सिंथेटिक धागों (पॉलीक्रिलोनिट्राइल, पॉलीविनाइल अल्कोहल, पॉलीविनाइल क्लोराइड) के उत्पादन में किया जाता है। पिघलने से, हेटरोचेन (पॉलियामाइड, पॉलिएस्टर) और कुछ कार्बन श्रृंखला (पॉलीओलेफ़िन) फाइबर और धागे बनते हैं।

कताई घोल या पिघलाव कई चरणों में तैयार किया जाता है।

वांछित चिपचिपाहट और सांद्रता का घोल प्राप्त करने या पिघलाने के लिए पॉलिमर का विघटन या पिघलना किया जाता है।

विभिन्न बैचों से पॉलिमर का मिश्रण समाधानों की एकरूपता बढ़ाने के लिए किया जाता है या ऐसे फाइबर प्राप्त करने के लिए पिघलाया जाता है जो उनकी पूरी लंबाई में गुणों में समान होते हैं।

स्पिनरनेट के अवरोध को रोकने और फाइबर गुणों में सुधार करने के लिए, घोल से यांत्रिक अशुद्धियों, अघुलनशील बहुलक कणों को हटाने या पिघलाने के लिए निस्पंदन आवश्यक है; घोल को बार-बार प्रवाहित करने या फिल्टर के माध्यम से पिघलाने से।

डियरिंग में समाधान से हवा के बुलबुले को निकालना शामिल है, जो, जब वे स्पिनरनेट के छिद्रों में प्रवेश करते हैं, तो समाधान की एक धारा के साथ टूट जाते हैं और फाइबर के गठन को रोकते हैं; घोल को वैक्यूम के नीचे कई घंटों तक रखकर किया जाता है। पिघल को विचलन के अधीन नहीं किया जाता है, क्योंकि पिघले हुए बहुलक द्रव्यमान में व्यावहारिक रूप से कोई हवा नहीं होती है।

धागे का गठन. इसमें कताई समाधान की खुराक को मजबूर करना या स्पिनरनेट के छिद्रों के माध्यम से पिघलाना, बहने वाली धाराओं का जमना और प्राप्त उपकरणों पर परिणामी धागों को घुमाना शामिल है। समाधान से जेट प्राथमिक तंतु में बनते हैं। पिघलने से बनने पर, स्पिनरनेट से बहने वाली फिलामेंट धाराओं को हवा या अक्रिय गैस की धारा द्वारा उड़ाने वाले शाफ्ट में ठंडा किया जाता है। जब किसी घोल को सूखे तरीके से बनाया जाता है, तो पॉलिमर की धाराओं को गर्म हवा की धारा से उपचारित किया जाता है, जिसके परिणामस्वरूप विलायक वाष्पित हो जाता है और पॉलिमर कठोर हो जाता है। गीली विधि द्वारा किसी घोल से निर्माण के मामले में, स्पिनरनेट से धागे की एक धारा वर्षा स्नान के घोल में प्रवेश करती है, जहां घोल से पॉलिमर के अलगाव की भौतिक-रासायनिक प्रक्रियाएं होती हैं और कभी-कभी इसकी संरचना में रासायनिक परिवर्तन होते हैं। मूल पॉलिमर होता है. बाद के मामले में, धागा बनाने के लिए एक या दो स्नान का उपयोग किया जाता है।

बनाते समय, या तो जटिल धागे प्राप्त होते हैं, जिसमें कई लंबे प्राथमिक धागे होते हैं, या स्टेपल फाइबर - एक निश्चित लंबाई के धागे के खंड होते हैं। जटिल कपड़ा धागे प्राप्त करने के लिए, फिल्टर में छेदों की संख्या 12 से 100 तक हो सकती है। एक स्पिनरनेट से बने धागे जुड़े होते हैं, खींचे जाते हैं और घाव होते हैं।

निर्माण के तुरंत बाद रासायनिक फाइबर और धागों का उपयोग कपड़ा सामग्री के उत्पादन के लिए नहीं किया जा सकता है। उन्हें अतिरिक्त परिष्करण की आवश्यकता होती है, जिसमें कई ऑपरेशन शामिल हैं।

गीली विधि से बने विस्कोस, प्रोटीन और कुछ प्रकार के सिंथेटिक धागों के उत्पादन में अशुद्धियों और संदूषकों को हटाना आवश्यक है। यह ऑपरेशन धागों को पानी या विभिन्न घोलों में धोकर किया जाता है। धागों या रेशों की ब्लीचिंग, जिन्हें बाद में हल्के और चमकीले रंगों में रंगा जाता है, उन्हें ऑप्टिकल ब्राइटनर से उपचारित करके किया जाता है।

सिंथेटिक धागों की ड्राइंग और ताप उपचार उनकी प्राथमिक संरचना के पुनर्निर्माण के लिए आवश्यक हैं। परिणामस्वरूप, धागे मजबूत हो जाते हैं, लेकिन कम खिंचने योग्य हो जाते हैं। इसलिए, ड्राइंग के बाद, आंतरिक तनाव को कम करने और धागों को आंशिक रूप से सिकोड़ने के लिए ताप उपचार किया जाता है। धागों को बाद में कपड़ा प्रसंस्करण की क्षमता देने के लिए सतह का उपचार (विमानन, आकार, तेल लगाना) आवश्यक है। इस उपचार से, फिसलन और कोमलता बढ़ती है, प्राथमिक तंतुओं की सतह का बंधन और उनका टूटना कम हो जाता है, विद्युतीकरण कम हो जाता है, आदि।

गीले गठन के बाद धागों को सुखाने और विभिन्न तरल पदार्थों से उपचार करने का कार्य विशेष ड्रायर में किया जाता है।

कपड़ा प्रसंस्करण. इस प्रक्रिया का उद्देश्य धागों को जोड़ना और उनकी ताकत बढ़ाना (मोड़ को मोड़ना और ठीक करना), धागे के रोल की मात्रा बढ़ाना (रीवाइंड करना), परिणामी धागों की गुणवत्ता का आकलन करना (छंटाई करना) है।

रासायनिक रेशों की सीमा के विस्तार और सुधार के लिए मुख्य दिशाओं में से एक मौजूदा रेशों को नए पूर्वनिर्धारित गुण देने के लिए संशोधित करना है।

प्राचीन काल से, लोग कपड़े के उत्पादन के लिए उन रेशों का उपयोग करते थे जो प्रकृति ने उन्हें दिए थे। सबसे पहले, ये जंगली पौधों के रेशे थे, फिर भांग, सन के रेशे और जानवरों के बाल भी थे। कृषि के विकास के साथ, लोगों ने कपास उगाना शुरू कर दिया, जो बहुत टिकाऊ फाइबर देता है।

लेकिन प्राकृतिक कच्चे माल की अपनी कमियां हैं, प्राकृतिक फाइबर बहुत छोटे होते हैं और जटिल तकनीकी प्रसंस्करण की आवश्यकता होती है। और, लोग कच्चे माल की तलाश करने लगे जिससे सस्ते तरीके से ऊन जैसा गर्म, रेशम जैसा हल्का और सुंदर, कपास जैसा व्यावहारिक कपड़ा प्राप्त करना संभव हो सके।

आज रासायनिक रेशेनिम्नलिखित चित्र के रूप में दर्शाया जा सकता है:

यह विस्तार करने के लिए तस्वीर पर क्लिक करें

अब प्रयोगशालाओं में अधिक से अधिक नए प्रकार के रासायनिक फाइबर को संश्लेषित किया जा रहा है, और कोई भी विशेषज्ञ उनकी विशाल भीड़ की गणना नहीं कर सकता है। वैज्ञानिक ऊनी रेशे को भी बदलने में कामयाब रहे - इसे नाइट्रोन कहा जाता है।

- रासायनिक रेशों के उत्पादन में 5 चरण शामिल हैं:

- कच्चे माल की प्राप्ति एवं पूर्व-उपचार।

- कताई घोल तैयार करना या पिघलाना।

- धागा बनाना.

- समापन.

- कपड़ा प्रसंस्करण.

कपास और बास्ट के रेशों में सेलूलोज़ होता है। सेलूलोज़ का घोल प्राप्त करने के लिए कई तरीके विकसित किए गए, इसे एक संकीर्ण छेद (डाई) के माध्यम से डाला गया और विलायक को हटा दिया गया, जिसके बाद रेशम के समान धागे प्राप्त किए गए। एसिटिक एसिड, क्षारीय कॉपर हाइड्रॉक्साइड घोल, सोडियम हाइड्रॉक्साइड और कार्बन डाइसल्फ़ाइड का उपयोग विलायक के रूप में किया गया था। परिणामी धागों को तदनुसार नाम दिया गया है:

- एसीटेट,

- तांबा अमोनिया,

- विस्कोस.

जब किसी घोल को गीली विधि से ढाला जाता है, तो धाराएँ अवक्षेपण स्नान के घोल में गिरती हैं, जहाँ बहुलक को बेहतरीन तंतु के रूप में छोड़ा जाता है।

स्पिनरेट्स से निकलने वाले फिलामेंट्स के बड़े समूह को खींचा जाता है, एक साथ घुमाया जाता है, और एक कारतूस पर एक जटिल फिलामेंट के रूप में घाव किया जाता है। जटिल कपड़ा धागों के उत्पादन में स्पिनरनेट में छिद्रों की संख्या 12 से 100 तक हो सकती है।

स्टेपल फाइबर के उत्पादन में, स्पिनरनेट में 15,000 तक छेद हो सकते हैं। प्रत्येक स्पिनरनेट से रेशों का एक फ्लैगेलम प्राप्त होता है। टो को एक टेप में जोड़ा जाता है, जिसे दबाने और सुखाने के बाद, किसी भी लंबाई के फाइबर के बंडलों में काट दिया जाता है। स्टेपल फाइबर को उनके शुद्ध रूप में यार्न में संसाधित किया जाता है या प्राकृतिक फाइबर के साथ मिलाया जाता है।

सिंथेटिक फाइबर पॉलिमर सामग्री से बनाए जाते हैं। फाइबर बनाने वाले पॉलिमर को पेट्रोलियम उत्पादों से संश्लेषित किया जाता है:

- बेंजीन

- फिनोल

- अमोनिया, आदि

फीडस्टॉक की संरचना और इसे संसाधित करने के तरीके को बदलकर, सिंथेटिक फाइबर को अद्वितीय गुण दिए जा सकते हैं जो प्राकृतिक फाइबर में नहीं होते हैं। सिंथेटिक फाइबर मुख्य रूप से पिघलने से प्राप्त होते हैं, उदाहरण के लिए, पॉलिएस्टर, पॉलियामाइड से फाइबर, स्पिनरनेट के माध्यम से दबाए जाते हैं।

रासायनिक कच्चे माल के प्रकार और उसके निर्माण की स्थितियों के आधार पर, विभिन्न प्रकार के पूर्व निर्धारित गुणों वाले फाइबर का उत्पादन संभव है। उदाहरण के लिए, स्पिनरनेट से बाहर निकलते समय आप जेट को जितना मजबूत खींचेंगे, फाइबर उतना ही मजबूत होगा। कभी-कभी रासायनिक रेशे समान मोटाई के स्टील के तार से भी बेहतर प्रदर्शन करते हैं।

पहले से ही प्रकट हुए नए रेशों में से, कोई रेशे - गिरगिट को नोट कर सकता है, जिसके गुण पर्यावरण में परिवर्तन के अनुसार बदलते हैं। खोखले रेशे विकसित किए गए हैं जिनमें रंगीन चुम्बकों वाला तरल पदार्थ डाला जाता है। मैग्नेटिक पॉइंटर का उपयोग करके आप ऐसे रेशों से बने कपड़े का पैटर्न बदल सकते हैं।

1972 से, अरिमिड फाइबर का उत्पादन शुरू किया गया है, जिन्हें दो समूहों में विभाजित किया गया है। एक समूह (नोमेक्स, कॉनेक्स, फेनिलोन) के अरामिड फाइबर का उपयोग किया जाता है जहां लौ और थर्मल प्रभावों के प्रतिरोध की आवश्यकता होती है। दूसरे समूह (केवलर, टेरलोन) में कम वजन के साथ उच्च यांत्रिक शक्ति है।

उच्च यांत्रिक शक्ति और रसायनों के प्रति अच्छा प्रतिरोध सिरेमिक फाइबर हैं, जिनमें से मुख्य रूप में सिलिकॉन ऑक्साइड और एल्यूमीनियम ऑक्साइड का मिश्रण होता है। सिरेमिक फाइबर का उपयोग लगभग 1250°C तापमान पर किया जा सकता है। वे उच्च रासायनिक प्रतिरोध द्वारा प्रतिष्ठित हैं, और विकिरण प्रतिरोध उन्हें अंतरिक्ष यात्रियों में उपयोग करने की अनुमति देता है।

रासायनिक रेशों के गुणों की तालिका

|

क्रिम्प |

ताकत |

शिकन |

|||

|

विस्कोस |

अच्छी तरह जलता है, धूसर राख, जले हुए कागज की गंध। |

||||

|

एसीटेट |

गीला होने पर कम हो जाता है |

विस्कोस से कम |

पीली लौ के साथ जल्दी जल जाता है, एक पिघली हुई गेंद रह जाती है |

||

|

बहुत छोटे से |

पिघलकर एक ठोस गेंद बन जाती है |

||||

|

बहुत छोटे से |

धीरे-धीरे जलता है, एक ठोस काली गेंद बनाता है |

||||

|

बहुत छोटे से |

चमक के साथ जलता है, एक अंधेरा प्रवाह बनता है |

19वीं सदी विज्ञान और प्रौद्योगिकी के क्षेत्र में महत्वपूर्ण खोजों से चिह्नित थी। तीव्र तकनीकी उछाल ने उत्पादन के लगभग सभी क्षेत्रों को प्रभावित किया, कई प्रक्रियाएं स्वचालित हो गईं और गुणात्मक रूप से नए स्तर पर पहुंच गईं। तकनीकी क्रांति ने कपड़ा उद्योग को भी नहीं छोड़ा - 1890 में, रासायनिक प्रतिक्रियाओं का उपयोग करके बनाया गया फाइबर पहली बार फ्रांस में प्राप्त किया गया था। रासायनिक रेशों का इतिहास इसी घटना से शुरू हुआ।

रासायनिक रेशों के प्रकार, वर्गीकरण और गुण

वर्गीकरण के अनुसार, सभी रेशों को दो मुख्य समूहों में विभाजित किया गया है: कार्बनिक और अकार्बनिक। कार्बनिक फाइबर में कृत्रिम और सिंथेटिक फाइबर शामिल हैं। उनके बीच का अंतर यह है कि कृत्रिम प्राकृतिक सामग्री (पॉलिमर) से बनाए जाते हैं, लेकिन रासायनिक प्रतिक्रियाओं की मदद से। सिंथेटिक फाइबर कच्चे माल के रूप में सिंथेटिक पॉलिमर का उपयोग करते हैं, जबकि कपड़े प्राप्त करने की प्रक्रिया मौलिक रूप से भिन्न नहीं होती है। अकार्बनिक फाइबर में खनिज फाइबर का एक समूह शामिल होता है जो अकार्बनिक कच्चे माल से प्राप्त होते हैं।

कृत्रिम फाइबर के लिए कच्चे माल के रूप में, हाइड्रेटेड सेलूलोज़, सेलूलोज़ एसीटेट और प्रोटीन पॉलिमर का उपयोग सिंथेटिक फाइबर के लिए किया जाता है - कार्बोचैन और हेटरोचेन पॉलिमर।

इस तथ्य के कारण कि रासायनिक फाइबर के उत्पादन में रासायनिक प्रक्रियाओं का उपयोग किया जाता है, फाइबर के गुणों, मुख्य रूप से यांत्रिक, को उत्पादन प्रक्रिया के विभिन्न मापदंडों का उपयोग करके बदला जा सकता है।

प्राकृतिक रेशों की तुलना में रासायनिक रेशों के मुख्य विशिष्ट गुण हैं:

- अधिक शक्ति;

- खिंचाव की क्षमता;

- तन्य शक्ति और विभिन्न शक्तियों का दीर्घकालिक भार;

- प्रकाश, नमी, बैक्टीरिया का प्रतिरोध;

- क्रीज़ प्रतिरोध.

कुछ विशेष प्रकार उच्च तापमान और आक्रामक वातावरण के प्रति प्रतिरोधी होते हैं।

GOST रासायनिक धागे

अखिल रूसी GOST के अनुसार, रासायनिक फाइबर का वर्गीकरण काफी जटिल है।

GOST के अनुसार कृत्रिम रेशों और धागों को इसमें विभाजित किया गया है:

- कृत्रिम रेशे;

- नाल के कपड़े के लिए कृत्रिम धागे;

- तकनीकी उत्पादों के लिए कृत्रिम धागे;

- सुतली के लिए तकनीकी धागे;

- कृत्रिम कपड़ा धागे.

सिंथेटिक फाइबर और धागे, बदले में, निम्नलिखित समूहों से मिलकर बने होते हैं: सिंथेटिक फाइबर, कॉर्ड फैब्रिक के लिए सिंथेटिक धागे, तकनीकी उत्पादों के लिए, फिल्म और कपड़ा सिंथेटिक धागे।

प्रत्येक समूह में एक या अधिक उप-प्रजातियाँ शामिल होती हैं। कैटलॉग में प्रत्येक उप-प्रजाति का अपना कोड होता है।

रासायनिक रेशों को प्राप्त करने, उत्पादन करने की तकनीक

प्राकृतिक रेशों की तुलना में रासायनिक रेशों के उत्पादन के बहुत फायदे हैं:

- सबसे पहले, उनका उत्पादन मौसम पर निर्भर नहीं करता है;

- दूसरे, उत्पादन प्रक्रिया स्वयं, हालांकि काफी जटिल है, बहुत कम श्रमसाध्य है;

- तीसरा, यह पूर्व-निर्धारित मापदंडों के साथ फाइबर प्राप्त करने का एक अवसर है।

तकनीकी दृष्टिकोण से, ये प्रक्रियाएँ जटिल होती हैं और इनमें हमेशा कई चरण होते हैं। सबसे पहले, कच्चा माल प्राप्त किया जाता है, फिर इसे एक विशेष कताई समाधान में परिवर्तित किया जाता है, फिर फाइबर बनते हैं और समाप्त होते हैं।

रेशे बनाने के लिए विभिन्न तकनीकों का उपयोग किया जाता है:

- गीले, सूखे या सूखे-गीले मोर्टार का उपयोग;

- धातु पन्नी काटने का अनुप्रयोग;

- पिघल या फैलाव से चित्रण;

- चित्रकला;

- चपटा होना;

- जेल मोल्डिंग.

रासायनिक रेशों का अनुप्रयोग

कई उद्योगों में रासायनिक रेशों का बहुत व्यापक अनुप्रयोग होता है। उनका मुख्य लाभ अपेक्षाकृत कम लागत और लंबी सेवा जीवन है। रासायनिक रेशों से बने कपड़ों का उपयोग विशेष कपड़ों की सिलाई के लिए, ऑटोमोटिव उद्योग में - टायरों को मजबूत करने के लिए सक्रिय रूप से किया जाता है। विभिन्न प्रकार की तकनीक में, सिंथेटिक या खनिज फाइबर से बनी गैर-बुना सामग्री का अधिक बार उपयोग किया जाता है।

कपड़ा रासायनिक फाइबर

तेल और कोयला शोधन के गैसीय उत्पादों का उपयोग रासायनिक मूल के कपड़ा फाइबर (विशेष रूप से, सिंथेटिक फाइबर के उत्पादन के लिए) के उत्पादन के लिए कच्चे माल के रूप में किया जाता है। इस प्रकार, ऐसे तंतुओं को संश्लेषित किया जाता है जो संरचना, गुणों और दहन विधि में भिन्न होते हैं।

सबसे लोकप्रिय में से:

- पॉलिएस्टर फाइबर (लवसन, क्रिम्पलेन);

- पॉलियामाइड फाइबर (नायलॉन, नायलॉन);

- पॉलीएक्रिलोनिट्राइल फाइबर (नाइट्रोन, ऐक्रेलिक);

- इलास्टेन फाइबर (लाइक्रा, डोर्लास्टन)।

कृत्रिम रेशों में विस्कोस और एसीटेट सबसे आम हैं। विस्कोस फाइबर सेल्युलोज से प्राप्त होते हैं - मुख्य रूप से स्प्रूस से। रासायनिक प्रक्रियाओं के माध्यम से, इस फाइबर को प्राकृतिक रेशम, ऊन या कपास के साथ दृश्य समानता दी जा सकती है। एसीटेट फाइबर कपास उत्पादन के अपशिष्ट से बनाया जाता है, इसलिए वे नमी को अच्छी तरह से अवशोषित करते हैं।

रासायनिक फाइबर गैर बुना हुआ कपड़ा

गैर-बुना सामग्री प्राकृतिक और रासायनिक दोनों प्रकार के रेशों से प्राप्त की जा सकती है। अक्सर गैर-बुना सामग्री का उत्पादन पुनर्नवीनीकरण सामग्री और अन्य उद्योगों के कचरे से किया जाता है।

यांत्रिक, वायुगतिकीय, हाइड्रोलिक, इलेक्ट्रोस्टैटिक या फाइबर-गठन विधियों द्वारा तैयार रेशेदार आधार को बांधा जाता है।

गैर-बुना सामग्री के उत्पादन में मुख्य चरण रेशेदार आधार को जोड़ने का चरण है, जो निम्नलिखित विधियों में से एक द्वारा प्राप्त किया जाता है:

- रासायनिक या चिपकने वाला (चिपकने वाला)- गठित वेब को जलीय घोल के रूप में बाइंडर घटक के साथ संसेचित, लेपित या छिड़का जाता है, जिसका अनुप्रयोग निरंतर या खंडित हो सकता है।

- थर्मल- यह विधि कुछ सिंथेटिक फाइबर के थर्मोप्लास्टिक गुणों का उपयोग करती है। कभी-कभी गैर-बुना सामग्री बनाने वाले फाइबर का उपयोग किया जाता है, लेकिन ज्यादातर मामलों में कम पिघलने बिंदु (बाइकंपोनेंट) वाले फाइबर की एक छोटी मात्रा को कताई चरण में जानबूझकर गैर-बुना सामग्री में जोड़ा जाता है।

रासायनिक फाइबर उद्योग सुविधाएं

चूँकि रासायनिक उत्पादन में कई उद्योग शामिल हैं, सभी रासायनिक उद्योग सुविधाओं को कच्चे माल और अनुप्रयोग के आधार पर 5 वर्गों में विभाजित किया गया है:

- कार्बनिक पदार्थ;

- अकार्बनिक पदार्थ;

- कार्बनिक संश्लेषण सामग्री;

- शुद्ध पदार्थ और रसायन;

- फार्मास्युटिकल और चिकित्सा समूह।

उद्देश्य के प्रकार के अनुसार, रासायनिक फाइबर उद्योग सुविधाओं को मुख्य, सामान्य कारखाने और सहायक में विभाजित किया गया है।