ട്രാക്ഷൻ മോട്ടോർ tl 2k. ഉപയോഗിച്ച സാഹിത്യങ്ങളുടെ പട്ടിക

ട്രാക്ഷൻ ഇലക്ട്രിക് മോട്ടോർ TL-2K1

ഉദ്ദേശ്യവും സാങ്കേതിക ഡാറ്റയും. TL-2K.1 DC ട്രാക്ഷൻ മോട്ടോർ (ചിത്രം 30) കോൺടാക്റ്റ് നെറ്റ്വർക്കിൽ നിന്ന് ലഭിക്കുന്ന വൈദ്യുതോർജ്ജത്തെ മെക്കാനിക്കൽ ഊർജ്ജമാക്കി മാറ്റാൻ രൂപകൽപ്പന ചെയ്തിട്ടുള്ളതാണ്. എഞ്ചിൻ ആർമേച്ചർ ഷാഫ്റ്റിൽ നിന്നുള്ള ടോർക്ക് ഇരട്ട-വശങ്ങളുള്ള സിംഗിൾ-സ്റ്റേജ് സിലിണ്ടർ ഹെലിക്കൽ ഗിയറിലൂടെ വീൽസെറ്റിലേക്ക് കൈമാറ്റം ചെയ്യപ്പെടുന്നു. ഈ ട്രാൻസ്മിഷൻ ഉപയോഗിച്ച്, മോട്ടോർ ബെയറിംഗുകൾക്ക് അക്ഷീയ ദിശയിൽ അധിക ലോഡുകൾ ലഭിക്കുന്നില്ല.

ഇലക്ട്രിക് മോട്ടോറിന്റെ സസ്പെൻഷൻ സപ്പോർട്ട്-ആക്സിയൽ ആണ്. ഒരു വശത്ത്, ഇലക്ട്രിക് ലോക്കോമോട്ടീവിന്റെ വീൽസെറ്റിന്റെ ആക്സിലിൽ മോട്ടോർ-ആക്സിൽ ബെയറിംഗുകളും മറുവശത്ത്, ഹിംഗഡ് സസ്പെൻഷനിലൂടെയും റബ്ബർ വാഷറുകളിലൂടെയും ബോഗി ഫ്രെയിമിലും ഇത് വിശ്രമിക്കുന്നു. ഇലക്ട്രിക് ലോക്കോമോട്ടീവിന്റെ ഏറ്റവും ഉയർന്ന വേഗതയിൽ (ചിത്രം 31) ട്രാക്ഷൻ മോട്ടോറിന് ഉയർന്ന പവർ യൂട്ടിലൈസേഷൻ ഫാക്ടർ (0.74) ഉണ്ട്.

വെന്റിലേഷൻ സിസ്റ്റം സ്വതന്ത്രവും അക്ഷീയവുമാണ്, മുകളിൽ നിന്ന് കളക്ടർ ചേമ്പറിലേക്ക് വെന്റിലേഷൻ വായു വിതരണം ചെയ്യുകയും എഞ്ചിൻ അക്ഷത്തിൽ എതിർവശത്ത് നിന്ന് മുകളിലേക്ക് ഡിസ്ചാർജ് ചെയ്യുകയും ചെയ്യുന്നു (ചിത്രം 32). ഇലക്ട്രിക് ലോക്കോമോട്ടീവിന് എട്ട് ട്രാക്ഷൻ മോട്ടോറുകളുണ്ട്. TL-2K1 എഞ്ചിന്റെ സാങ്കേതിക ഡാറ്റ ഇപ്രകാരമാണ്:

മോട്ടോർ ടെർമിനൽ വോൾട്ടേജ്.... 1500 V

ക്ലോക്ക് കറന്റ്................480 എ

ക്ലോക്ക് പവർ......670 kW

ക്ലോക്ക് റൊട്ടേഷൻ വേഗത, . , 790 ആർപിഎം

തുടർച്ചയായ കറന്റ്. , . , 410 എ

തുടർച്ചയായ ഡ്യൂട്ടി പവർ.... 575 kW

തുടർച്ചയായ ഭ്രമണ വേഗത, 830 ആർപിഎം

ആവേശം. ...... സ്ഥിരതയുള്ള

ഇൻസുലേഷൻ ക്ലാസും വിൻഡിംഗിന്റെ ചൂട് പ്രതിരോധവും

അവതാരകർ...............ബി

പോൾ സിസ്റ്റത്തിന്റെ ചൂട് പ്രതിരോധത്തിനുള്ള ഇൻസുലേഷൻ ക്ലാസ് ................. എഫ്

മിതമായ ധരിക്കുന്ന ബാൻഡേജുകളുള്ള ഏറ്റവും ഉയർന്ന റൊട്ടേഷൻ വേഗത................1690 ആർപിഎം

പിന്തുണ-ആക്സിയൽ എഞ്ചിൻ സസ്പെൻഷൻ

ഗിയർ അനുപാതം.........88/23-3,826

20 ° C താപനിലയിൽ പ്രധാന ധ്രുവങ്ങളുടെ വളവുകളുടെ പ്രതിരോധം........ 0.025 ഓം

20 ഡിഗ്രി സെൽഷ്യസ് താപനിലയിൽ അധിക ധ്രുവങ്ങളുടെയും നഷ്ടപരിഹാര വിൻഡിംഗുകളുടെയും വിൻഡിംഗുകളുടെ പ്രതിരോധം. 0.0356"

20C - 0.0317 Ohm-ൽ അർമേച്ചർ വിൻഡിംഗ് പ്രതിരോധം

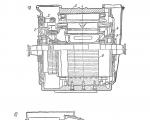

ഡിസൈൻ. TL-2K1 ട്രാക്ഷൻ മോട്ടോറിൽ ഒരു ഫ്രെയിം 3 (ചിത്രം 33), ഒരു ആർമേച്ചർ 6, ഒരു ബ്രഷ് ഉപകരണം 2, ബെയറിംഗ് ഷീൽഡുകൾ 1, 4 എന്നിവ അടങ്ങിയിരിക്കുന്നു.

എഞ്ചിന്റെ കോർ (ചിത്രം 34) സ്റ്റീൽ ഗ്രേഡ് 25L-P കൊണ്ട് നിർമ്മിച്ച ഒരു സിലിണ്ടർ കാസ്റ്റിംഗ് ആണ്, കൂടാതെ ഒരു കാന്തിക കണ്ടക്ടറായും പ്രവർത്തിക്കുന്നു. ആറ് പ്രധാന, ആറ് അധിക ധ്രുവങ്ങൾ, ആറ് ബ്രഷ് ഹോൾഡറുകളുള്ള ഒരു കറങ്ങുന്ന ബീം, മോട്ടോർ ആർമേച്ചർ കറങ്ങുന്ന റോളർ ബെയറിംഗുകളുള്ള ഷീൽഡുകൾ എന്നിവ അതിനോട് ഘടിപ്പിച്ചിരിക്കുന്നു.

ഇലക്ട്രിക് മോട്ടോർ ഫ്രെയിമിലേക്ക് ബെയറിംഗ് ഷീൽഡുകൾ സ്ഥാപിക്കുന്നത് ഇനിപ്പറയുന്ന ക്രമത്തിലാണ് നടത്തുന്നത്: പോളും നഷ്ടപരിഹാര കോയിലുകളുമുള്ള അസംബിൾ ചെയ്ത ഫ്രെയിം കമ്മ്യൂട്ടേറ്ററിന് എതിർവശത്ത് മുകളിലേക്ക് സ്ഥാപിച്ചിരിക്കുന്നു. ഒരു ഇൻഡക്ഷൻ ഹീറ്റർ ഉപയോഗിച്ച്, കഴുത്ത് 100-150 ° C താപനിലയിൽ ചൂടാക്കി, ഷീൽഡ് തിരുകുകയും സ്റ്റീൽ 45 കൊണ്ട് നിർമ്മിച്ച എട്ട് M24 ബോൾട്ടുകൾ ഉപയോഗിച്ച് ഉറപ്പിക്കുകയും ചെയ്യുന്നു. തുടർന്ന് ഫ്രെയിം 180 ° തിരിയുന്നു, ആങ്കർ താഴ്ത്തി, യാത്ര ചെയ്യുന്നു ഇൻസ്റ്റാൾ ചെയ്തു, മുകളിൽ വിവരിച്ച അതേ രീതിയിൽ മറ്റൊരു ഷീൽഡ് തിരുകുകയും എട്ട് M24 ബോൾട്ടുകൾ ഉപയോഗിച്ച് സുരക്ഷിതമാക്കുകയും ചെയ്യുന്നു. പുറം പ്രതലത്തിൽ, മോട്ടോർ-ആക്സിയൽ ബെയറിംഗുകളുടെ ആക്സിൽ ബോക്സുകൾ ഘടിപ്പിക്കുന്നതിന് ഫ്രെയിമിന് രണ്ട് ലഗുകൾ ഉണ്ട്, എഞ്ചിൻ തൂക്കിയിടുന്നതിനുള്ള ഒരു ലഗും നീക്കം ചെയ്യാവുന്ന ബ്രാക്കറ്റും, ഗതാഗതത്തിനുള്ള സുരക്ഷാ ലഗുകളും ലഗുകളും. കളക്ടറുടെ വശത്ത് ബ്രഷ് ഉപകരണത്തിന്റെയും കളക്ടറുടെയും പരിശോധനയ്ക്കായി രൂപകൽപ്പന ചെയ്ത മൂന്ന് ഹാച്ചുകൾ ഉണ്ട്. ഹാച്ചുകൾ 7, I, 15 (ചിത്രം 33 കാണുക) കവറുകൾ ഉപയോഗിച്ച് ഹെർമെറ്റിക്കായി അടച്ചിരിക്കുന്നു.

മുകളിലെ മനിഫോൾഡ് ഹാച്ചിന്റെ 7 കവർ ഫ്രെയിമിലേക്ക് ഒരു പ്രത്യേക സ്പ്രിംഗ് ലോക്ക് ഉപയോഗിച്ച് ഉറപ്പിച്ചിരിക്കുന്നു, താഴത്തെ ഹാച്ചിന്റെ 15 കവർ ഒരു M20 ബോൾട്ടും ഒരു പ്രത്യേക ബോൾട്ടും ഒരു കോയിൽ സ്പ്രിംഗ് ഉപയോഗിച്ച് ഉറപ്പിച്ചിരിക്കുന്നു, കൂടാതെ രണ്ടാമത്തെ താഴത്തെ ഹാച്ചിന്റെ 11 കവർ സുരക്ഷിതമാക്കിയിരിക്കുന്നു. നാല് M12 ബോൾട്ടുകൾ.

എയർ വിതരണത്തിനായി ഒരു വെന്റിലേഷൻ ഹാച്ച് 18 ഉണ്ട്. വെന്റിലേഷൻ എയർ കളക്ടർക്ക് എതിർവശത്ത് നിന്ന് പുറത്തുകടക്കുന്നു, ബെയറിംഗ് ഷീൽഡിലും ഫ്രെയിമിലും ഘടിപ്പിച്ചിരിക്കുന്ന ഒരു പ്രത്യേക കേസിംഗ് 5 വഴി. 120 എംഎം2 ക്രോസ്-സെക്ഷണൽ ഏരിയയുള്ള PMU-4000 കേബിൾ ഉപയോഗിച്ചാണ് മോട്ടോറിൽ നിന്നുള്ള ഔട്ട്പുട്ടുകൾ നിർമ്മിച്ചിരിക്കുന്നത്. സംയോജിത ഇംപ്രെഗ്നേഷനോടുകൂടിയ ടാർപോളിൻ കവറുകളാൽ കേബിളുകൾ സംരക്ഷിക്കപ്പെടുന്നു. കേബിളുകൾക്ക് Ya, YaYa, K, KK എന്നീ പേരുകളുള്ള പോളിക്ലോർ വിനൈൽ ട്യൂബുകൾ കൊണ്ട് നിർമ്മിച്ച ലേബലുകൾ ഉണ്ട്. ഔട്ട്പുട്ട് കേബിളുകൾ I ഉം YaYa (ചിത്രം 35) അർമേച്ചറിന്റെ വിൻഡിംഗുകൾ, അധിക ധ്രുവങ്ങൾ, നഷ്ടപരിഹാരം എന്നിവയുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു, കൂടാതെ ഔട്ട്പുട്ട് കേബിളുകൾ K, KK എന്നിവ പ്രധാന ധ്രുവങ്ങളുടെ വിൻഡിംഗുകളുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു.

പ്രധാന ധ്രുവങ്ങൾ 13 (ചിത്രം 33 കാണുക) 0.5 മില്ലീമീറ്റർ കട്ടിയുള്ള ഷീറ്റ് ഇലക്ട്രിക്കൽ സ്റ്റീൽ ഗ്രേഡ് 1312 കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, റിവറ്റുകൾ ഉപയോഗിച്ച് ഉറപ്പിക്കുകയും നാല് M24 ബോൾട്ടുകൾ ഉപയോഗിച്ച് ഫ്രെയിമിലേക്ക് ഉറപ്പിക്കുകയും ചെയ്യുന്നു. പ്രധാന പോൾ കോറിനും ഫ്രെയിമിനുമിടയിൽ 0.5 എംഎം കട്ടിയുള്ള ഒരു സ്റ്റീൽ സ്പെയ്സർ ഉണ്ട്. 19 തിരിവുകളുള്ള പ്രധാന പോൾ കോയിൽ 12, 1.95xx65 മില്ലിമീറ്റർ അളവുകളുള്ള മൃദുവായ JIMM കോപ്പർ ടേപ്പ് കൊണ്ട് നിർമ്മിച്ച ഒരു വാരിയെല്ലിൽ മുറിവുണ്ടാക്കി, ഫ്രെയിമിന്റെ ആന്തരിക ഉപരിതലത്തോട് ചേർന്നുനിൽക്കുന്നത് ഉറപ്പാക്കാൻ ആരത്തിൽ വളച്ചിരിക്കുന്നു.

എഞ്ചിന്റെ പ്രകടനം മെച്ചപ്പെടുത്തുന്നതിന്, ഒരു നഷ്ടപരിഹാര വിൻഡിംഗ് 14 ഉപയോഗിക്കുന്നു, പ്രധാന ധ്രുവങ്ങളുടെ നുറുങ്ങുകളിൽ സ്റ്റാമ്പ് ചെയ്ത ഗ്രൂവുകളിൽ സ്ഥിതിചെയ്യുന്നു, കൂടാതെ അർമേച്ചർ വിൻഡിംഗുമായി ശ്രേണിയിൽ ബന്ധിപ്പിച്ചിരിക്കുന്നു. 3.28X22 മില്ലിമീറ്റർ അളവുകളുള്ള പിഎംഎം മൃദുവായ ചതുരാകൃതിയിലുള്ള ചെമ്പ് വയർ പിഎംഎമ്മിൽ നിന്ന് മുറിവേറ്റ ആറ് കോയിലുകൾ നഷ്ടപരിഹാര വിൻഡിംഗിൽ അടങ്ങിയിരിക്കുന്നു, കൂടാതെ 10 തിരിവുകളുമുണ്ട്. ഓരോ ഗ്രോവിലും രണ്ട് തിരിവുകൾ അടങ്ങിയിരിക്കുന്നു. ബോഡി ഇൻസുലേഷനിൽ 0.1 എംഎം GOST 13184-78 കനം ഉള്ള ഗ്ലാസ് മൈക്ക ടേപ്പ് LSEK-5-SPl, 0.03 മില്ലീമീറ്റർ കട്ടിയുള്ള ഫ്ലൂറോപ്ലാസ്റ്റിക് ടേപ്പിന്റെ ഒരു പാളി, 0.1 കനം ഉള്ള ഗ്ലാസ് ടേപ്പ് LES എന്നിവയുടെ ആറ് പാളികൾ അടങ്ങിയിരിക്കുന്നു. മില്ലീമീറ്റർ, ടേപ്പിന്റെ പകുതി വീതിയുടെ ഓവർലാപ്പ് ഉപയോഗിച്ച് വെച്ചു. കോയിൽ ഇൻസുലേഷനിൽ ഒരേ ബ്രാൻഡിന്റെ ഗ്ലാസ് മൈക്ക ടേപ്പിന്റെ ഒരു പാളി ഉണ്ട്; ഇത് ടേപ്പിന്റെ പകുതി വീതിയുടെ ഓവർലാപ്പിലാണ് സ്ഥാപിച്ചിരിക്കുന്നത്. ഗ്രോവുകളിലെ നഷ്ടപരിഹാര വിൻഡിംഗ് ടെക്സ്റ്റോലൈറ്റ് ഗ്രേഡ് ബി ഉപയോഗിച്ച് നിർമ്മിച്ച വെഡ്ജുകൾ ഉപയോഗിച്ച് ഉറപ്പിച്ചിരിക്കുന്നു. TEVZ-ലെ നഷ്ടപരിഹാര കോയിലുകളുടെ ഇൻസുലേഷൻ ഫിക്ചറുകളിൽ, NEVZ-ൽ - കാമ്പിൽ ചുട്ടെടുക്കുന്നു.

അധിക ധ്രുവങ്ങൾ 10 ന്റെ കോറുകൾ ഉരുട്ടിയ പ്ലേറ്റുകളോ ഫോർജിംഗുകളോ ഉപയോഗിച്ച് നിർമ്മിച്ചതാണ്, കൂടാതെ മൂന്ന് M20 ബോൾട്ടുകൾ ഉപയോഗിച്ച് ഫ്രെയിമിലേക്ക് ഉറപ്പിച്ചിരിക്കുന്നു. അധിക ധ്രുവങ്ങളുടെ സാച്ചുറേഷൻ കുറയ്ക്കുന്നതിന്, അധിക ധ്രുവങ്ങളുടെ ഫ്രെയിമിനും കോറുകൾക്കുമിടയിൽ 8 മില്ലീമീറ്റർ കട്ടിയുള്ള ഡയമാഗ്നെറ്റിക് സ്പെയ്സറുകൾ നൽകിയിരിക്കുന്നു. അധിക ധ്രുവങ്ങൾ 9 ന്റെ കോയിലുകൾ 6x20 മില്ലിമീറ്റർ അളവുകളുള്ള മൃദുവായ കോപ്പർ വയർ PMM ന്റെ അരികിൽ മുറിവുണ്ടാക്കി, ഓരോന്നിനും 10 തിരിവുകൾ ഉണ്ട്. ഈ കോയിലുകളുടെ ബോഡിയും കവർ ഇൻസുലേഷനും പ്രധാന പോൾ കോയിലുകളുടെ ഇൻസുലേഷന് സമാനമാണ്. ഇന്റർടേൺ ഇൻസുലേഷനിൽ 0.5 മില്ലീമീറ്റർ കട്ടിയുള്ള ആസ്ബറ്റോസ് ഗാസ്കറ്റുകൾ അടങ്ങിയിരിക്കുന്നു, ഇത് വാർണിഷ് KO-919 GOST 16508-70 ഉപയോഗിച്ച് പൂരിതമാണ്.

Novocherkask ഇലക്ട്രിക് ലോക്കോമോട്ടീവ് പ്ലാന്റ് TL-2K1 ട്രാക്ഷൻ മോട്ടോർ ഉത്പാദിപ്പിക്കുന്നു, മോണോലിറ്റ് 2 സിസ്റ്റത്തിന്റെ ഇൻസുലേഷൻ ഉപയോഗിച്ചാണ് പോൾ സിസ്റ്റം (പ്രധാന, അധിക ധ്രുവങ്ങളുടെ കോയിലുകൾ) നിർമ്മിക്കുന്നത്. കോയിലുകളുടെ ഭവന ഇൻസുലേഷൻ. ഗ്ലാസ് മൈക്ക ടേപ്പ് 0.13X25 mm LS40Ru-TT കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, TU OTN.504.002-73 അനുസരിച്ച് കോയിലുകൾ എപ്പോക്സി സംയുക്തമായ EMT-1 അല്ലെങ്കിൽ EMT-2 ൽ സന്നിവേശിപ്പിച്ചിരിക്കുന്നു, കൂടാതെ അധിക ധ്രുവങ്ങളുടെ കോയിലുകൾ കോറുകൾക്കും രൂപത്തിനും ഒപ്പം ചേർക്കുന്നു. ഒരു കഷണം മോണോബ്ലോക്ക്. മോണോബ്ലോക്കിൽ 10 മില്ലീമീറ്റർ കട്ടിയുള്ള ഡയമാഗ്നെറ്റിക് ഗാസ്കട്ട് ഘടിപ്പിച്ചിരിക്കുന്നു, ഇത് ഒരേസമയം കോയിൽ സുരക്ഷിതമാക്കാൻ സഹായിക്കുന്നു. പ്രധാന പോൾ കോയിൽ മുൻഭാഗങ്ങളിൽ സ്പെയ്സറിൽ രണ്ട് വെഡ്ജുകൾ ഉപയോഗിച്ച് കാമ്പിലെ ചലനത്തിനെതിരെ അടച്ചിരിക്കുന്നു.

ട്രാക്ഷൻ ഇലക്ട്രിക് മോട്ടോറിന്റെ ബ്രഷ് ഉപകരണം (ചിത്രം 36) ഒരു കറങ്ങുന്ന മെക്കാനിസത്തോടുകൂടിയ ഒരു സ്പ്ലിറ്റ്-ടൈപ്പ് ട്രാവർസ് 1, ആറ് ബ്രാക്കറ്റുകൾ 3, ആറ് ബ്രഷ് ഹോൾഡറുകൾ 4 എന്നിവ ഉൾക്കൊള്ളുന്നു.

ട്രാവേഴ്സ് സ്റ്റീൽ ആണ്, ഒരു ചാനൽ വിഭാഗത്തിന്റെ കാസ്റ്റിംഗിന് പുറത്തെ റിം സഹിതം ഒരു ഗിയർ റിംഗ് ഉണ്ട്, അത് ടേണിംഗ് മെക്കാനിസത്തിന്റെ ഗിയർ 2 (ചിത്രം 37) ഉപയോഗിച്ച് മെഷ് ചെയ്യുന്നു. മുകളിലെ കളക്ടർ ഹാച്ചിന്റെ പുറം ഭിത്തിയിൽ സ്ഥാപിച്ചിരിക്കുന്ന ഒരു ലോക്കിംഗ് ബോൾട്ട് 3 ഉപയോഗിച്ച് ബ്രഷ് ഉപകരണത്തിന്റെ യാത്ര ഉറപ്പിക്കുകയും ഫ്രെയിമിൽ ലോക്ക് ചെയ്യുകയും ചെയ്യുന്നു, കൂടാതെ ലോക്കിംഗ് ഉപകരണം 1 ന്റെ രണ്ട് ബോൾട്ടുകൾ ഉപയോഗിച്ച് ബെയറിംഗ് ഷീൽഡിന് നേരെ അമർത്തി: ഒന്ന്. ഫ്രെയിം, മറ്റൊന്ന് തൂങ്ങിക്കിടക്കുന്ന ഭാഗത്ത്. 50 എംഎം 2 ക്രോസ്-സെക്ഷണൽ ഏരിയയുള്ള പിഎസ് -4000 കേബിളുകൾ ഉപയോഗിച്ചാണ് ട്രാവേഴ്സ് ബ്രാക്കറ്റുകളുടെ ഇലക്ട്രിക്കൽ കണക്ഷൻ നിർമ്മിച്ചിരിക്കുന്നത്. ബ്രഷ് ഹോൾഡർ ബ്രാക്കറ്റുകൾ വേർപെടുത്താവുന്നവയാണ് (രണ്ട് ഭാഗങ്ങളിൽ), ട്രാവേഴ്സിൽ ഇൻസ്റ്റാൾ ചെയ്തിട്ടുള്ള രണ്ട് ഇൻസുലേറ്റിംഗ് പിന്നുകളിൽ M20 ബോൾട്ടുകൾ ഘടിപ്പിച്ചിരിക്കുന്നു (ചിത്രം 36 കാണുക). വിരലുകളുടെ സ്റ്റീൽ സ്റ്റഡുകൾ AG-4V മോൾഡിംഗ് സംയുക്തം ഉപയോഗിച്ച് അമർത്തി, പോർസലൈൻ ഇൻസുലേറ്ററുകൾ അവയിൽ ഘടിപ്പിച്ചിരിക്കുന്നു.

ബ്രഷ് ഹോൾഡറിന് (ചിത്രം 38) രണ്ട് സിലിണ്ടർ സ്പ്രിംഗുകൾ ഉണ്ട് / ടെൻഷനിൽ പ്രവർത്തിക്കുന്നു. ബ്രഷ് ഹോൾഡർ ഹൗസിംഗ് 2 ലെ ദ്വാരത്തിലേക്ക് തിരുകിയ ഒരു അച്ചുതണ്ടിലേക്ക് സ്പ്രിംഗുകൾ ഒരു അറ്റത്ത് ഉറപ്പിച്ചിരിക്കുന്നു, മറ്റേ അറ്റത്ത് സ്ക്രൂ 5 ഉപയോഗിച്ച് പ്രഷർ പിൻ 4 ന്റെ അച്ചുതണ്ടിലേക്ക്, ഇത് സ്പ്രിംഗ് ടെൻഷൻ നിയന്ത്രിക്കുന്നു. പ്രസ്സിംഗ് മെക്കാനിസത്തിന്റെ ചലനാത്മകത തിരഞ്ഞെടുത്തിരിക്കുന്നതിനാൽ ഓപ്പറേറ്റിംഗ് ശ്രേണിയിൽ അത് ബ്രഷിൽ ഏതാണ്ട് സ്ഥിരമായ സമ്മർദ്ദം നൽകുന്നു 3. കൂടാതെ, ബ്രഷിന്റെ അനുവദനീയമായ പരമാവധി വസ്ത്രങ്ങൾ എത്തുമ്പോൾ, ബ്രഷിലെ വിരൽ 4 അമർത്തുന്നത് യാന്ത്രികമായി നിർത്തുന്നു. ജീർണ്ണിച്ച ബ്രഷുകളുടെ ഫ്ലെക്സിബിൾ വയറുകളാൽ കമ്മ്യൂട്ടേറ്ററിന്റെ പ്രവർത്തന ഉപരിതലത്തിന് കേടുപാടുകൾ സംഭവിക്കുന്നത് ഇത് തടയുന്നു. റബ്ബർ ഷോക്ക് അബ്സോർബറുകളുള്ള 2(8X50XX60) മില്ലിമീറ്റർ അളവുകളുള്ള EG-61 ബ്രാൻഡിന്റെ രണ്ട് സ്പ്ലിറ്റ് ബ്രഷുകൾ ബ്രഷ് ഹോൾഡറിന്റെ വിൻഡോകളിൽ ചേർത്തിരിക്കുന്നു. ബ്രഷ് ഹോൾഡറുകൾ ഒരു പിൻ, നട്ട് എന്നിവ ഉപയോഗിച്ച് ബ്രാക്കറ്റിലേക്ക് ഉറപ്പിച്ചിരിക്കുന്നു. കമ്മ്യൂട്ടേറ്റർ ക്ഷീണിക്കുമ്പോൾ ഉയരത്തിൽ ജോലി ചെയ്യുന്ന ഉപരിതലവുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ബ്രഷ് ഹോൾഡറിന്റെ സ്ഥാനം കൂടുതൽ വിശ്വസനീയമായ ഉറപ്പിക്കുന്നതിനും ക്രമീകരിക്കുന്നതിനും, ബ്രഷ് ഹോൾഡറിന്റെയും ബ്രാക്കറ്റിന്റെയും ശരീരത്തിൽ ചീപ്പുകൾ നൽകിയിരിക്കുന്നു.

മോട്ടോറിന്റെ അർമേച്ചറിൽ (ചിത്രം 39, 40) ഒരു കമ്മ്യൂട്ടേറ്റർ അടങ്ങിയിരിക്കുന്നു, കോർ 5 ന്റെ ആഴങ്ങളിലേക്ക് തിരുകിയ ഒരു വൈൻഡിംഗ് (ചിത്രം 39 കാണുക), ഇലക്ട്രിക്കൽ സ്റ്റീൽ ഗ്രേഡ് 1312 0.5 മില്ലീമീറ്റർ കട്ടിയുള്ള വാർണിഷ് ഷീറ്റുകളുടെ ഒരു പാക്കേജിൽ കൂട്ടിച്ചേർക്കുന്നു, ഒരു സ്റ്റീൽ ബുഷിംഗ് 4, ഒരു പിൻ 7, ഫ്രണ്ട് 3 പ്രഷർ വാഷറുകൾ, ഷാഫ്റ്റ് 8. കാമ്പിൽ വെന്റിലേഷൻ വായു കടന്നുപോകുന്നതിന് ഒരു നിര അക്ഷീയ ദ്വാരങ്ങളുണ്ട്. ഫ്രണ്ട് പ്രഷർ വാഷർ 3 ഒരേസമയം കളക്ടർ ബോഡിയായി വർത്തിക്കുന്നു. എല്ലാ അർമേച്ചർ ഭാഗങ്ങളും ഒരു സാധാരണ ബോക്സ് ആകൃതിയിലുള്ള സ്ലീവ് 4-ൽ കൂട്ടിച്ചേർക്കുന്നു, അർമേച്ചർ ഷാഫ്റ്റ് 5-ൽ അമർത്തി, അത് മാറ്റിസ്ഥാപിക്കുന്നത് സാധ്യമാക്കുന്നു.

ആർമേച്ചറിന് 75 കോയിലുകളും 25 സെക്ഷണൽ ഇക്വലൈസിംഗ് കണക്ഷനുകളും ഉണ്ട് 2. വൈൻഡിംഗിന്റെയും വെഡ്ജുകളുടെയും അറ്റങ്ങൾ കളക്ടർ പ്ലേറ്റുകളുടെ കോക്കറലുകളുമായി ബന്ധിപ്പിക്കുന്നത് / ഉയർന്ന ഫ്രീക്വൻസി കറന്റുകളുള്ള ഒരു പ്രത്യേക ഇൻസ്റ്റാളേഷനിൽ PSR-2.5 സോൾഡർ GOST 19738-74 ഉപയോഗിച്ച് നിർമ്മിച്ചതാണ്. .

ഓരോ കോയിലിനും 14 വ്യക്തിഗത കണ്ടക്ടറുകൾ ഉണ്ട്, ഉയരത്തിൽ രണ്ട് വരികളായി ക്രമീകരിച്ചിരിക്കുന്നു, ഒരു വരിയിൽ ഏഴ് കണ്ടക്ടറുകൾ. 0.9x8.0 എംഎം, ഗ്രേഡ് എൽ എംഎം അളവുകളുള്ള കോപ്പർ ടേപ്പ് ഉപയോഗിച്ചാണ് അവ നിർമ്മിച്ചിരിക്കുന്നത്, കൂടാതെ പകുതി വീതിയിൽ ഓവർലാപ്പ് ചെയ്യുന്ന ഒരു പാളി ഉപയോഗിച്ച് ഇൻസുലേറ്റ് ചെയ്തിട്ടുണ്ട്, 0.09 എംഎം കട്ടിയുള്ള ഗ്ലാസ്-സ്ലൂഡിനൈറ്റ് ടേപ്പ് എൽഎസ്ഇകെ -5-എസ്പിഎൽ GOST 13184-78 . ഏഴ് കണ്ടക്ടറുകളുടെ ഓരോ പാക്കേജും ഗ്ലാസ് മൈക്ക ടേപ്പ് LSEK-5-SPl ഉപയോഗിച്ച് 0.09 മില്ലീമീറ്റർ കട്ടിയുള്ള ടേപ്പിന്റെ പകുതി വീതിയുടെ ഓവർലാപ്പിനൊപ്പം ഇൻസുലേറ്റ് ചെയ്തിട്ടുണ്ട്. NEVZ-ൽ, കോയിൽ ഇൻസുലേഷന്റെ അധിക പ്രയോഗമില്ലാതെ 0.9X7.1 മില്ലിമീറ്റർ അളവുകളുള്ള ഇൻസുലേറ്റ് ചെയ്ത PETVSD വയർ ഉപയോഗിച്ചാണ് ആങ്കർ കോയിലുകൾ നിർമ്മിക്കുന്നത്. കോയിലിന്റെ ഗ്രോവ് ഭാഗത്തിന്റെ ബോഡി ഇൻസുലേഷനിൽ 0.1X20 എംഎം അളവുകളുള്ള എൽഎസ്ഇസി-5-എസ്പിഎൽ ഗ്ലാസ് മൈക്ക ടേപ്പിന്റെ ആറ് പാളികളും 0.03 എംഎം കട്ടിയുള്ള ഫ്ലൂറോപ്ലാസ്റ്റിക് ടേപ്പിന്റെ ഒരു പാളിയും ഒരു ലെയർ എൽഇഎസ് ഗ്ലാസ് ടേപ്പും അടങ്ങിയിരിക്കുന്നു. 0.1 മില്ലിമീറ്റർ കനം, ടേപ്പിന്റെ പകുതി വീതിയുടെ ഓവർലാപ്പ് ഉപയോഗിച്ച് സ്ഥാപിച്ചിരിക്കുന്നു.

സെക്ഷണൽ ഇക്വലൈസറുകൾ 1X2.8 എംഎം, ഗ്രേഡ് PETVSD അളക്കുന്ന മൂന്ന് വയറുകളിൽ നിന്നാണ് നിർമ്മിച്ചിരിക്കുന്നത്. ഓരോ വയറിന്റെയും ഇൻസുലേഷനിൽ 0.1X20 മില്ലിമീറ്റർ അളവുകളുള്ള ഗ്ലാസ് മൈക്ക ടേപ്പ് LSEK-5-SGTL ന്റെ ഒരു പാളിയും 0.03 മില്ലീമീറ്റർ കട്ടിയുള്ള ഫ്ലൂറോപ്ലാസ്റ്റിക് ടേപ്പിന്റെ ഒരു പാളിയും അടങ്ങിയിരിക്കുന്നു. ടേപ്പിന്റെ പകുതി വീതിയുടെ ഓവർലാപ്പ് ഉപയോഗിച്ചാണ് എല്ലാ ഇൻസുലേഷനും സ്ഥാപിച്ചിരിക്കുന്നത്. ഇൻസുലേറ്റ് ചെയ്ത വയറുകൾ ഗ്ലാസ് ടേപ്പിന്റെ ഒരു പാളി ഉപയോഗിച്ച് ഒരു വിഭാഗത്തിലേക്ക് ബന്ധിപ്പിച്ചിരിക്കുന്നു, ടേപ്പിന്റെ പകുതി വീതിയുടെ ഓവർലാപ്പ് ഉപയോഗിച്ച് സ്ഥാപിച്ചിരിക്കുന്നു. ഗ്രോവ് ഭാഗത്ത്, ആർമേച്ചർ വിൻഡിംഗ് ടെക്സ്റ്റോലൈറ്റ് വെഡ്ജുകൾ ഉപയോഗിച്ച് ഉറപ്പിച്ചിരിക്കുന്നു, മുൻഭാഗത്ത് - ഗ്ലാസ് ബാൻഡേജ്.

660 എംഎം വർക്കിംഗ് ഉപരിതല വ്യാസമുള്ള എഞ്ചിൻ മാനിഫോൾഡ് മൈകാനൈറ്റ് ഗാസ്കറ്റുകൾ ഉപയോഗിച്ച് പരസ്പരം ഇൻസുലേറ്റ് ചെയ്ത കോപ്പർ പ്ലേറ്റുകൾ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്. മൈക്കനൈറ്റ് കഫുകളും ഒരു സിലിണ്ടറും ഉപയോഗിച്ച് കളക്ടർ മർദ്ദം കോൺ, ബോഡി എന്നിവയിൽ നിന്ന് വേർതിരിച്ചിരിക്കുന്നു.

അർമേച്ചർ വിൻഡിംഗിൽ ഇനിപ്പറയുന്ന ഡാറ്റയുണ്ട്: സ്ലോട്ടുകളുടെ എണ്ണം 75, സ്ലോട്ട് പിച്ച് 1-13, കമ്യൂട്ടേറ്റർ പ്ലേറ്റുകളുടെ എണ്ണം 525, കമ്മ്യൂട്ടേറ്റർ പിച്ച് 1-2, കമ്മ്യൂട്ടേറ്ററിനൊപ്പം ഇക്വലൈസർ പിച്ച് 1-176.

80-42428M തരം സിലിണ്ടർ റോളറുകളുള്ള ഹെവി സീരീസ് എഞ്ചിൻ ആങ്കർ ബെയറിംഗുകൾ 6.3-8.1 മില്ലിമീറ്റർ ആർമേച്ചർ റൺ നൽകുന്നു. ബെയറിംഗുകളുടെ പുറം വളയങ്ങൾ ബെയറിംഗ് ഷീൽഡുകളിലേക്ക് അമർത്തി, അകത്തെ വളയങ്ങൾ അർമേച്ചർ ഷാഫ്റ്റിലേക്ക് അമർത്തിയിരിക്കുന്നു. ബാഹ്യ പരിസ്ഥിതിയും ലൂബ്രിക്കന്റ് ചോർച്ചയും തടയുന്നതിന്, ബെയറിംഗ് ചേമ്പറുകൾക്ക് മുദ്രകളുണ്ട് (ചിത്രം 41). മോട്ടോർ-ആക്സിയൽ ബെയറിംഗുകളിൽ ആന്തരിക ഉപരിതലത്തിൽ ബാബിറ്റ് ബി 16 GOST 1320-74 നിറച്ച പിച്ചള ലൈനറുകളും സ്ഥിരമായ ലൂബ്രിക്കന്റുള്ള ആക്സിൽ ബോക്സുകളും അടങ്ങിയിരിക്കുന്നു. ആക്സിൽ ബോക്സുകളിൽ ലൂബ്രിക്കന്റ് വിതരണത്തിനായി ഒരു വിൻഡോ ഉണ്ട്. ലൈനറുകളുടെ ഭ്രമണം തടയുന്നതിന്, ആക്സിൽ ബോക്സിൽ ഒരു കീ കണക്ഷൻ നൽകിയിരിക്കുന്നു.

VL10 ഇലക്ട്രിക് ലോക്കോമോട്ടീവിൽ എട്ട് TL2K തരം ട്രാക്ഷൻ മോട്ടോറുകൾ സജ്ജീകരിച്ചിരിക്കുന്നു. കോൺടാക്റ്റ് നെറ്റ്വർക്കിൽ നിന്ന് ലഭിക്കുന്ന വൈദ്യുതോർജ്ജത്തെ മെക്കാനിക്കൽ എനർജിയാക്കി മാറ്റുന്നതിനാണ് TL2K DC ട്രാക്ഷൻ മോട്ടോർ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്. ഇലക്ട്രിക് മോട്ടോറിന്റെ ആർമേച്ചർ ഷാഫ്റ്റിൽ നിന്നുള്ള ടോർക്ക് ഇരട്ട-വശങ്ങളുള്ള സിംഗിൾ-സ്റ്റേജ് സിലിണ്ടർ ഹെലിക്കൽ ഗിയറിലൂടെ വീൽസെറ്റിലേക്ക് കൈമാറ്റം ചെയ്യപ്പെടുന്നു. ഈ ട്രാൻസ്മിഷൻ ഉപയോഗിച്ച്, മോട്ടോർ ബെയറിംഗുകൾക്ക് അക്ഷീയ ദിശയിൽ അധിക ലോഡുകൾ ലഭിക്കുന്നില്ല. ഇലക്ട്രിക് മോട്ടോർ സസ്പെൻഷൻ സപ്പോർട്ട്-ആക്സിയൽ ആണ്. ഇലക്ട്രിക് മോട്ടോർ, ഒരു വശത്ത്, ഇലക്ട്രിക് ലോക്കോമോട്ടീവിന്റെ വീൽസെറ്റിന്റെ അച്ചുതണ്ടിൽ മോട്ടോർ-ആക്സിയൽ ബെയറിംഗുകളും മറുവശത്ത്, ബോഗി ഫ്രെയിമും ഒരു ഹിംഗഡ് സസ്പെൻഷനിലൂടെയും റബ്ബർ വാഷറുകളിലൂടെയും പിന്തുണയ്ക്കുന്നു. വെന്റിലേഷൻ സംവിധാനം സ്വതന്ത്രമാണ്, മുകളിൽ നിന്ന് കളക്ടർ ചേമ്പറിലേക്ക് വെന്റിലേഷൻ വായു വിതരണം ചെയ്യുകയും എഞ്ചിൻ അക്ഷത്തിൽ എതിർവശത്ത് മുകളിൽ നിന്ന് ക്ഷീണിക്കുകയും ചെയ്യുന്നു. ഇലക്ട്രിക് മെഷീനുകൾക്ക് റിവേഴ്സിബിലിറ്റിയുടെ സ്വത്ത് ഉണ്ട്, അതായത് ഒരേ യന്ത്രത്തിന് മോട്ടോറായും ജനറേറ്ററായും പ്രവർത്തിക്കാൻ കഴിയും. ഇതുമൂലം, ട്രാക്ഷൻ മോട്ടോറുകൾ ട്രാക്ഷനായി മാത്രമല്ല, ട്രെയിനുകളുടെ ഇലക്ട്രിക് ബ്രേക്കിംഗിനും ഉപയോഗിക്കുന്നു. അത്തരം ബ്രേക്കിംഗ് ഉപയോഗിച്ച്, ട്രാക്ഷൻ മോട്ടോറുകൾ ജനറേറ്റർ മോഡിലേക്ക് മാറുന്നു, കൂടാതെ ട്രെയിനിന്റെ ചലനാത്മക അല്ലെങ്കിൽ പൊട്ടൻഷ്യൽ എനർജി കാരണം അവ സൃഷ്ടിക്കുന്ന വൈദ്യുതോർജ്ജം ഇലക്ട്രിക് ലോക്കോമോട്ടീവുകളിൽ (റിയോസ്റ്റാറ്റിക് ബ്രേക്കിംഗ്) ഇൻസ്റ്റാൾ ചെയ്ത റെസിസ്റ്ററുകളിൽ കെടുത്തിക്കളയുകയോ കോൺടാക്റ്റ് നെറ്റ്വർക്കിലേക്ക് മാറ്റുകയോ ചെയ്യുന്നു. ബ്രേക്കിംഗ്).

സബ്വേ കാറുകളുടെ എല്ലാ ഡിസി ട്രാക്ഷൻ മോട്ടോറുകൾക്കും അടിസ്ഥാനപരമായി ഒരേ രൂപകൽപ്പനയുണ്ട്. മോട്ടോറിൽ ഒരു ഫ്രെയിം, നാല് പ്രധാന, നാല് അധിക ധ്രുവങ്ങൾ, ഒരു ആർമേച്ചർ, ബെയറിംഗ് ഷീൽഡുകൾ, ഒരു ബ്രഷ് ഉപകരണം, ഒരു ഫാൻ എന്നിവ അടങ്ങിയിരിക്കുന്നു.

എഞ്ചിൻ ഫ്രെയിം

ഇത് വൈദ്യുതകാന്തിക ഉരുക്ക് കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, ഒരു സിലിണ്ടർ ആകൃതിയും കാന്തിക സർക്യൂട്ടായി വർത്തിക്കുന്നു. ട്രോളി ഫ്രെയിമിന്റെ തിരശ്ചീന ബീമിലേക്ക് കർശനമായി ഉറപ്പിക്കുന്നതിന്, ഫ്രെയിമിൽ മൂന്ന് ബ്രാക്കറ്റ് ബോസുകളും രണ്ട് സുരക്ഷാ വാരിയെല്ലുകളും നൽകിയിട്ടുണ്ട്. ഫ്രെയിമിൽ പ്രധാന, അധിക തൂണുകൾ, വെന്റിലേഷൻ, മനിഫോൾഡ് ഹാച്ചുകൾ എന്നിവ ഉറപ്പിക്കുന്നതിനുള്ള ദ്വാരങ്ങളുണ്ട്. എൻജിൻ ഫ്രെയിമിൽ നിന്ന് ആറ് കേബിളുകൾ പുറത്തേക്ക് വരുന്നു. ഫ്രെയിമിന്റെ അവസാന ഭാഗങ്ങൾ ചുമക്കുന്ന ഷീൽഡുകളാൽ മൂടപ്പെട്ടിരിക്കുന്നു. ഫ്രെയിമിൽ നിർമ്മാതാവ്, സീരിയൽ നമ്പർ, പിണ്ഡം, കറന്റ്, റൊട്ടേഷൻ സ്പീഡ്, പവർ, വോൾട്ടേജ് എന്നിവ സൂചിപ്പിക്കുന്ന ഒരു നെയിംപ്ലേറ്റ് അടങ്ങിയിരിക്കുന്നു.

പ്രധാന ധ്രുവങ്ങൾ

ചിത്രം.1.

പ്രധാന കാന്തിക പ്രവാഹം സൃഷ്ടിക്കുന്നതിനാണ് അവ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്. പ്രധാന ധ്രുവത്തിൽ ഒരു കോർ, ഒരു കോയിൽ എന്നിവ അടങ്ങിയിരിക്കുന്നു. എല്ലാ പ്രധാന ധ്രുവങ്ങളുടെയും കോയിലുകൾ ശ്രേണിയിൽ ബന്ധിപ്പിച്ച് ഫീൽഡ് വിൻഡിംഗ് ഉണ്ടാക്കുന്നു. എഡ്ഡി പ്രവാഹങ്ങൾ കുറയ്ക്കുന്നതിന് 1.5 എംഎം കട്ടിയുള്ള ഇലക്ട്രിക്കൽ സ്റ്റീൽ ഷീറ്റുകൾ ഉപയോഗിച്ചാണ് കോർ നിർമ്മിച്ചിരിക്കുന്നത്. അസംബ്ലിക്ക് മുമ്പ്, ഷീറ്റുകൾ ഇൻസുലേറ്റിംഗ് വാർണിഷ് ഉപയോഗിച്ച് വരച്ചു, ഒരു പ്രസ്സ് ഉപയോഗിച്ച് കംപ്രസ് ചെയ്യുകയും റിവറ്റുകൾ ഉപയോഗിച്ച് ഉറപ്പിക്കുകയും ചെയ്യുന്നു. അർമേച്ചറിന് അഭിമുഖമായി നിൽക്കുന്ന കാമ്പിന്റെ ഭാഗം വിശാലമാക്കി, അതിനെ പോൾ പീസ് എന്ന് വിളിക്കുന്നു. ഈ ഭാഗം കോയിലിനെ പിന്തുണയ്ക്കുന്നതിനും വായു വിടവിൽ കാന്തിക പ്രവാഹം നന്നായി വിതരണം ചെയ്യുന്നതിനും സഹായിക്കുന്നു. E കാറുകളിൽ സ്ഥാപിച്ചിട്ടുള്ള DK-108A ട്രാക്ഷൻ എഞ്ചിനുകളിൽ (ഡി കാറുകളിൽ DK-104 നെ അപേക്ഷിച്ച്), അർമേച്ചറും പ്രധാന ധ്രുവങ്ങളും തമ്മിലുള്ള വിടവ് വർദ്ധിപ്പിച്ചു, ഇത് ഒരു വശത്ത് വേഗത വർദ്ധിപ്പിക്കുന്നത് സാധ്യമാക്കി. റണ്ണിംഗ് മോഡുകൾ 26%, മറുവശത്ത്, ഇലക്ട്രിക്കൽ ബ്രേക്കിംഗിന്റെ കാര്യക്ഷമത കുറഞ്ഞു (അപര്യാപ്തമായ കാന്തിക പ്രവാഹം കാരണം ജനറേറ്റർ മോഡിൽ മോട്ടോറുകളുടെ മന്ദഗതിയിലുള്ള ആവേശം). പ്രധാന ധ്രുവങ്ങളുടെ കോയിലുകളിൽ ഇലക്ട്രിക് ബ്രേക്കിംഗിന്റെ കാര്യക്ഷമത വർദ്ധിപ്പിക്കുന്നതിന്, ട്രാക്ഷനിലും ബ്രേക്കിംഗ് മോഡുകളിലും പ്രധാന കാന്തിക പ്രവാഹം സൃഷ്ടിക്കുന്ന രണ്ട് പ്രധാന വിൻഡിംഗുകൾക്ക് പുറമേ, മൂന്നാമത്തേത് ഉണ്ട് - ഒരു ബയസ് വിൻഡിംഗ്, ഇത് ഒരു അധിക കാന്തികം സൃഷ്ടിക്കുന്നു. എഞ്ചിൻ ജനറേറ്റർ മോഡിൽ മാത്രം പ്രവർത്തിക്കുമ്പോൾ ഫ്ലക്സ്. ബയസ് വിൻഡിംഗ് രണ്ട് പ്രധാന വിൻഡിംഗുകൾക്ക് സമാന്തരമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു കൂടാതെ ഉയർന്ന വോൾട്ടേജ് സർക്യൂട്ടിൽ നിന്ന് ഒരു സർക്യൂട്ട് ബ്രേക്കർ, ഫ്യൂസ്, കോൺടാക്റ്റർ എന്നിവയിലൂടെ വൈദ്യുതി സ്വീകരിക്കുന്നു. പ്രധാന പോൾ കോയിലുകളുടെ ഇൻസുലേഷൻ ഓർഗനോസിലിക്കൺ ആണ്. പ്രധാന പോൾ രണ്ട് ബോൾട്ടുകൾ ഉപയോഗിച്ച് കാമ്പിൽ ഘടിപ്പിച്ചിരിക്കുന്നു, അവ കാമ്പിന്റെ ശരീരത്തിൽ സ്ഥിതിചെയ്യുന്ന ഒരു ചതുര വടിയിലേക്ക് സ്ക്രൂ ചെയ്യുന്നു.

അധിക ധ്രുവങ്ങൾ

അധിക കാന്തിക പ്രവാഹം സൃഷ്ടിക്കുന്നതിനാണ് അവ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്, ഇത് കമ്മ്യൂട്ടേഷൻ മെച്ചപ്പെടുത്തുകയും പ്രധാന ധ്രുവങ്ങൾക്കിടയിലുള്ള പ്രദേശത്ത് അർമേച്ചർ പ്രതികരണം കുറയ്ക്കുകയും ചെയ്യുന്നു. പ്രധാന ധ്രുവങ്ങളേക്കാൾ വലിപ്പം കുറവായതിനാൽ അവയ്ക്കിടയിൽ സ്ഥിതി ചെയ്യുന്നു. അധിക ധ്രുവത്തിൽ ഒരു കോർ, ഒരു കോയിൽ എന്നിവ അടങ്ങിയിരിക്കുന്നു. അധിക ധ്രുവത്തിന് കീഴിലുള്ള ചെറിയ ഇൻഡക്ഷൻ കാരണം അതിന്റെ അഗ്രത്തിൽ എഡ്ഡി പ്രവാഹങ്ങൾ ഉണ്ടാകാത്തതിനാൽ കാമ്പ് മോണോലിത്തിക്ക് ആക്കിയിരിക്കുന്നു. രണ്ട് ബോൾട്ടുകൾ ഉപയോഗിച്ച് കോർ ഫ്രെയിമിൽ ഘടിപ്പിച്ചിരിക്കുന്നു. ഫ്രെയിമിനും കോറിനും ഇടയിൽ കാന്തിക പ്രവാഹം കുറയ്ക്കുന്നതിന് ഒരു ഡയമാഗ്നെറ്റിക് ബ്രാസ് ഗാസ്കറ്റ് സ്ഥാപിച്ചിട്ടുണ്ട്. അധിക ധ്രുവങ്ങളുടെ കോയിലുകൾ പരസ്പരം പരമ്പരയിലും ആർമേച്ചർ വിൻഡിംഗിലും ബന്ധിപ്പിച്ചിരിക്കുന്നു.

ചിത്രം.2.

ഒരു ഡിസി മെഷീനിൽ ഒരു കോർ, വൈൻഡിംഗ്, കമ്മ്യൂട്ടേറ്റർ, ഷാഫ്റ്റ് എന്നിവ അടങ്ങുന്ന ഒരു ആർമേച്ചർ ഉണ്ട്. 0.5 മില്ലീമീറ്റർ കട്ടിയുള്ള ഇലക്ട്രിക്കൽ സ്റ്റീലിന്റെ സ്റ്റാമ്പ് ചെയ്ത ഷീറ്റുകൾ കൊണ്ട് നിർമ്മിച്ച ഒരു സിലിണ്ടറാണ് ആർമേച്ചർ കോർ. അർമേച്ചർ ഒരു കാന്തികക്ഷേത്രം കടക്കുമ്പോൾ ഉണ്ടാകുന്ന എഡ്ഡി പ്രവാഹങ്ങളിൽ നിന്നുള്ള നഷ്ടം കുറയ്ക്കുന്നതിന്, ഷീറ്റുകൾ പരസ്പരം വാർണിഷ് ഉപയോഗിച്ച് ഇൻസുലേറ്റ് ചെയ്യുന്നു. ഓരോ ഷീറ്റിനും ഷാഫ്റ്റിൽ ഘടിപ്പിക്കുന്നതിനുള്ള കീവേ ഉള്ള ഒരു ദ്വാരം, വെന്റിലേഷൻ ദ്വാരങ്ങൾ, ആർമേച്ചർ വിൻഡിംഗ് സ്ഥാപിക്കുന്നതിനുള്ള ഗ്രോവുകൾ എന്നിവയുണ്ട്. മുകൾ ഭാഗത്തെ തോപ്പുകൾ പ്രാവിന്റെ ആകൃതിയിലാണ്. ഷീറ്റുകൾ ഷാഫ്റ്റിൽ സ്ഥാപിക്കുകയും ഒരു കീ ഉപയോഗിച്ച് ഉറപ്പിക്കുകയും ചെയ്യുന്നു. കൂട്ടിച്ചേർത്ത ഷീറ്റുകൾ രണ്ട് പ്രഷർ വാഷറുകൾക്കിടയിൽ അമർത്തിയിരിക്കുന്നു.

അർമേച്ചർ വിൻഡിംഗിൽ കാമ്പിന്റെ തോപ്പുകളിൽ സ്ഥാപിക്കുകയും അസ്ഫാൽറ്റ്, ബേക്കലൈറ്റ് വാർണിഷുകൾ എന്നിവ ഉപയോഗിച്ച് നിറയ്ക്കുകയും ചെയ്യുന്ന ഭാഗങ്ങൾ അടങ്ങിയിരിക്കുന്നു. ഗ്രോവുകളിൽ നിന്ന് വിൻഡിംഗ് വീഴുന്നത് തടയാൻ, ഗ്രോവ് ഭാഗത്തേക്ക് ടെക്സ്റ്റോലൈറ്റ് വെഡ്ജുകൾ അടിക്കുന്നു, കൂടാതെ വിൻഡിംഗിന്റെ മുന്നിലും പിന്നിലും വയർ ബാൻഡുകൾ ഉപയോഗിച്ച് ശക്തിപ്പെടുത്തുന്നു, അവ വിൻഡിംഗിന് ശേഷം ടിൻ ഉപയോഗിച്ച് ലയിപ്പിക്കുന്നു. വ്യത്യസ്ത പ്രവർത്തന രീതികളിലുള്ള ഒരു ഡിസി മെഷീന്റെ കമ്മ്യൂട്ടേറ്ററിന്റെ ഉദ്ദേശ്യം ഒന്നല്ല. അങ്ങനെ, ജനറേറ്റർ മോഡിൽ, ആർമേച്ചർ വിൻഡിംഗിൽ പ്രേരിപ്പിച്ച വേരിയബിൾ ഇലക്ട്രോമോട്ടീവ് ഫോഴ്സിനെ (എംഎഫ്) സ്ഥിരമായ ഇഎംഎഫാക്കി മാറ്റാൻ കളക്ടർ സഹായിക്കുന്നു. ജനറേറ്റർ ബ്രഷുകളിൽ, മോട്ടോർ ഒന്നിൽ - അർമേച്ചർ വിൻഡിംഗിന്റെ കണ്ടക്ടറുകളിലെ വൈദ്യുതധാരയുടെ ദിശ മാറ്റാൻ, അങ്ങനെ മോട്ടോർ ആർമേച്ചർ ഏതെങ്കിലും പ്രത്യേക ദിശയിൽ കറങ്ങുന്നു. കളക്ടർ ഒരു മുൾപടർപ്പു, കളക്ടർ ചെമ്പ് പ്ലേറ്റുകൾ, ഒരു മർദ്ദം കോൺ എന്നിവ ഉൾക്കൊള്ളുന്നു. കളക്ടർ പ്ലേറ്റുകൾ പരസ്പരം മൈകാനൈറ്റ് പ്ലേറ്റുകളാലും, ബുഷിംഗിൽ നിന്നും പ്രഷർ കോണിൽ നിന്നും ഇൻസുലേറ്റിംഗ് കഫുകൾ വഴിയും ഇൻസുലേറ്റ് ചെയ്യുന്നു. ബ്രഷുകളുമായി സമ്പർക്കം പുലർത്തുന്ന കമ്മ്യൂട്ടേറ്ററിന്റെ പ്രവർത്തന ഭാഗം മെഷീൻ ചെയ്ത് ഗ്രൗണ്ട് ചെയ്യുന്നു.

ഓപ്പറേഷൻ സമയത്ത് ബ്രഷുകൾ മൈകാനൈറ്റ് പ്ലേറ്റുകളിൽ സ്പർശിക്കാതിരിക്കാൻ, കമ്മ്യൂട്ടേറ്റർ ഒരു "ട്രാക്ക്" ന് വിധേയമാക്കുന്നു. ഈ സാഹചര്യത്തിൽ, മൈകാനൈറ്റ് പ്ലേറ്റുകൾ കളക്ടർ പ്ലേറ്റുകളേക്കാൾ 1 മില്ലീമീറ്ററോളം കുറവാണ്. കോർ വശത്ത്, കളക്ടർ പ്ലേറ്റുകൾക്ക് അർമേച്ചർ വിൻഡിംഗ് കണ്ടക്ടറുകളിൽ സോളിഡിംഗിനായി ഒരു സ്ലോട്ട് ഉള്ള പ്രോട്രഷനുകൾ ഉണ്ട്. കളക്ടർ പ്ലേറ്റുകൾക്ക് വെഡ്ജ് ആകൃതിയിലുള്ള ക്രോസ്-സെക്ഷൻ ഉണ്ട്, ഉറപ്പിക്കുന്നതിനുള്ള എളുപ്പത്തിനായി അവയ്ക്ക് ഒരു ഡോവെറ്റൈൽ ആകൃതിയുണ്ട്. കമ്യൂട്ടേറ്റർ ആർമേച്ചർ ഷാഫ്റ്റിൽ അമർത്തി ഒരു കീ ഉപയോഗിച്ച് സുരക്ഷിതമാക്കിയിരിക്കുന്നു. അർമേച്ചർ ഷാഫ്റ്റിന് വ്യത്യസ്ത മൗണ്ടിംഗ് വ്യാസങ്ങളുണ്ട്. ആർമേച്ചറിനും കമ്മ്യൂട്ടേറ്ററിനും പുറമേ, ഒരു സ്റ്റീൽ ഫാൻ ബുഷിംഗും ഷാഫ്റ്റിൽ അമർത്തിയിരിക്കുന്നു. ബെയറിംഗ് അകത്തെ വളയങ്ങളും ബെയറിംഗ് ബുഷിംഗുകളും ഷാഫ്റ്റിൽ ഹോട്ട് ഫിറ്റ് ചെയ്തിരിക്കുന്നു.

ചുമക്കുന്ന ഷീൽഡുകൾ

ഷീൽഡുകൾ ബോൾ അല്ലെങ്കിൽ റോളർ ബെയറിംഗുകൾ കൊണ്ട് സജ്ജീകരിച്ചിരിക്കുന്നു - വിശ്വസനീയവും കൂടുതൽ അറ്റകുറ്റപ്പണികൾ ആവശ്യമില്ല. കളക്ടർ വശത്ത് ഒരു ത്രസ്റ്റ് ബെയറിംഗ് ഉണ്ട്; അതിന്റെ പുറം വളയം ബെയറിംഗ് ഷീൽഡിന്റെ ബോസിന് നേരെ നിൽക്കുന്നു. ട്രാക്ഷൻ ഡ്രൈവ് വശത്ത് ഒരു ഫ്രീ ബെയറിംഗ് ഇൻസ്റ്റാൾ ചെയ്തിട്ടുണ്ട്, ഇത് ചൂടാക്കുമ്പോൾ ആർമേച്ചർ ഷാഫ്റ്റ് നീട്ടാൻ അനുവദിക്കുന്നു. ബെയറിംഗുകൾക്ക് കട്ടിയുള്ള ഗ്രീസ് ഉപയോഗിക്കുന്നു. എഞ്ചിൻ പ്രവർത്തന സമയത്ത് ലൂബ്രിക്കേഷൻ അറകളിൽ നിന്ന് ലൂബ്രിക്കന്റ് പുറത്തേക്ക് തള്ളുന്നത് തടയാൻ, ഒരു ഹൈഡ്രോളിക് (ലാബിരിന്ത്) സീൽ നൽകിയിരിക്കുന്നു. വിസ്കോസ് ലൂബ്രിക്കന്റ്, ഷീൽഡിൽ മെഷീൻ ചെയ്ത ഗ്രൂവ്സ്-ലാബിച്ച് വളയങ്ങൾക്കും ഷാഫ്റ്റിൽ ഘടിപ്പിച്ചിരിക്കുന്ന മുൾപടർപ്പിനും ഇടയിലുള്ള ഒരു ചെറിയ വിടവിലേക്ക് വീഴുന്നു, അപകേന്ദ്രബലത്തിന്റെ സ്വാധീനത്തിൽ ലാബിരിന്തിന്റെ മതിലുകളിലേക്ക് എറിയപ്പെടുന്നു, അവിടെ ലൂബ്രിക്കന്റ് തന്നെ ഹൈഡ്രോളിക് പാർട്ടീഷനുകൾ സൃഷ്ടിക്കുന്നു. ഫ്രെയിമിന്റെ ഇരുവശങ്ങളിലും ബെയറിംഗ് ഷീൽഡുകൾ ഘടിപ്പിച്ചിരിക്കുന്നു.

ബ്രഷ് ഉപകരണം

എഞ്ചിൻ കമ്മ്യൂട്ടേറ്ററിനെ കാറിന്റെ പവർ സർക്യൂട്ടിലേക്ക് ബന്ധിപ്പിക്കുന്നതിന്, EG-2A ബ്രാൻഡിന്റെ ഇലക്ട്രോഗ്രാഫൈറ്റ് ബ്രഷുകൾ ഉപയോഗിക്കുന്നു, അവയ്ക്ക് നല്ല യാത്രാ ഗുണങ്ങളും ഉയർന്ന മെക്കാനിക്കൽ ശക്തിയും വലിയ ഓവർലോഡുകളെ നേരിടാൻ കഴിയും. 16 x 32 x 40 മില്ലിമീറ്റർ വലിപ്പമുള്ള ദീർഘചതുരാകൃതിയിലുള്ള പ്രിസങ്ങളാണ് ബ്രഷുകൾ. വിശ്വസനീയമായ സമ്പർക്കം ഉറപ്പാക്കാൻ ബ്രഷുകളുടെ പ്രവർത്തന ഉപരിതലം കമ്മ്യൂട്ടേറ്ററിലേക്ക് നിലത്തിരിക്കുന്നു. ബ്രഷ് ഹോൾഡറുകൾ എന്ന് വിളിക്കപ്പെടുന്ന ഹോൾഡറുകളിൽ ബ്രഷുകൾ ഇൻസ്റ്റാൾ ചെയ്യുകയും ഫ്ലെക്സിബിൾ കോപ്പർ ഷണ്ടുകൾ ഉപയോഗിച്ച് അവയുമായി ബന്ധിപ്പിക്കുകയും ചെയ്യുന്നു: ഓരോ ബ്രഷ് ഹോൾഡർക്കും രണ്ട് ബ്രഷുകളുണ്ട്, ബ്രഷ് ഹോൾഡറുകളുടെ എണ്ണം നാലാണ്. ബ്രഷിലെ മർദ്ദം ഒരു സ്പ്രിംഗ് വഴിയാണ് നടത്തുന്നത്, ഒരു അറ്റത്ത് വിരലിൽ കൂടി വിശ്രമിക്കുന്നു, മറ്റൊന്ന് ബ്രഷ് ഹോൾഡറിൽ. അമിതമായ മർദ്ദം ബ്രഷിന്റെ ദ്രുതഗതിയിലുള്ള വസ്ത്രധാരണത്തിനും കമ്മ്യൂട്ടേറ്ററിന്റെ ചൂടാക്കലിനും കാരണമാകുന്നതിനാൽ ബ്രഷിലെ മർദ്ദം കർശനമായി നിർവചിക്കപ്പെട്ട പരിധിക്കുള്ളിൽ ക്രമീകരിക്കണം, കൂടാതെ അപര്യാപ്തമായ മർദ്ദം ബ്രഷും കമ്മ്യൂട്ടേറ്ററും തമ്മിലുള്ള വിശ്വസനീയമായ സമ്പർക്കം ഉറപ്പാക്കുന്നില്ല, ഇത് ബ്രഷിന് കീഴിൽ തീപ്പൊരി ഉണ്ടാക്കുന്നു. മർദ്ദം 25N (2.5 kgf) കവിയാൻ പാടില്ല, 15N (1.5 kgf) ൽ താഴെയായിരിക്കണം. ബ്രഷ് ഹോൾഡർ ഒരു ബ്രാക്കറ്റിൽ ഘടിപ്പിച്ചിരിക്കുന്നു, ബ്രാക്കറ്റിലേക്ക് അമർത്തിപ്പിടിച്ച രണ്ട് പിന്നുകൾ ഉപയോഗിച്ച്, ബെയറിംഗ് ഷീൽഡിലേക്ക് നേരിട്ട് ഘടിപ്പിച്ചിരിക്കുന്നു. ബ്രഷ് ഹോൾഡർ, ബെയറിംഗ് ഷീൽഡ് എന്നിവയിൽ നിന്നുള്ള ബ്രാക്കറ്റ് പോർസലൈൻ ഇൻസുലേറ്ററുകൾ ഉപയോഗിച്ച് ഇൻസുലേറ്റ് ചെയ്തിരിക്കുന്നു. കമ്മ്യൂട്ടേറ്ററും ബ്രഷ് ഹോൾഡറുകളും പരിശോധിക്കുന്നതിന്, എഞ്ചിൻ ഫ്രെയിമിൽ കവറുകൾ ഉള്ള ഹാച്ചുകൾ ഉണ്ട്, അത് വെള്ളത്തിന്റെയും അഴുക്കിന്റെയും നുഴഞ്ഞുകയറ്റത്തിൽ നിന്ന് മതിയായ സംരക്ഷണം നൽകുന്നു.

ഫാൻ

പ്രവർത്തന സമയത്ത്, എഞ്ചിൻ തണുപ്പിക്കേണ്ടത് ആവശ്യമാണ്, കാരണം അതിന്റെ വിൻഡിംഗുകളുടെ താപനില വർദ്ധിക്കുന്നതിനാൽ എഞ്ചിൻ ശക്തി കുറയുന്നു. എട്ട് റിവറ്റുകൾ ഉപയോഗിച്ച് ഉറപ്പിച്ചിരിക്കുന്ന ഒരു സ്റ്റീൽ ഹബും ഒരു സിലുമിൻ ഇംപെല്ലറും അടങ്ങുന്നതാണ് ഫാൻ. ഇംപെല്ലർ ബ്ലേഡുകൾ ഒരു ദിശയിൽ എയർ ഡിസ്ചാർജ് ചെയ്യാൻ റേഡിയൽ ആയി ക്രമീകരിച്ചിരിക്കുന്നു. ഫാൻ മോട്ടോർ ആർമേച്ചർ ഉപയോഗിച്ച് കറങ്ങുന്നു, അതിൽ ഒരു വാക്വം സൃഷ്ടിക്കുന്നു. മനിഫോൾഡ് വശത്തെ ദ്വാരങ്ങളിലൂടെ വായു പ്രവാഹങ്ങൾ എഞ്ചിനിലേക്ക് വലിച്ചെടുക്കുന്നു. വായു പ്രവാഹത്തിന്റെ ഒരു ഭാഗം അർമേച്ചർ, പ്രധാന, അധിക ധ്രുവങ്ങൾ എന്നിവ കഴുകുന്നു, മറ്റൊന്ന് കളക്ടറിനുള്ളിലും ആർമേച്ചറിലും വെന്റിലേഷൻ നാളങ്ങളിലൂടെ കടന്നുപോകുന്നു. ഫാനിന്റെ വശത്ത് നിന്ന് ഫ്രെയിം ഹാച്ചിലൂടെ വായു പുറത്തേക്ക് തള്ളപ്പെടുന്നു.

സാങ്കേതിക ഡാറ്റ.

മണിക്കൂർ മോഡ്. നീണ്ട മോഡ്.

കറന്റ്, A………………………………………….480 കറന്റ്, A………………………………410

പവർ, kW……………………………….670 പവർ, kW……………………575

ഭ്രമണ വേഗത, ഭ്രമണ വേഗത,

rpm……………………………………790 rpm………………………………..830

കാര്യക്ഷമത

കളക്ടർ വോൾട്ടേജ്, V…………………………………… 1500

ഏറ്റവും ഉയർന്ന ഭ്രമണ വേഗത

മിതമായ ധരിച്ച ബാൻഡേജുകൾ, ആർപിഎം. ………………………………… 1690

ചൂട് പ്രതിരോധ ഇൻസുലേഷൻ ക്ലാസ്:

ആർമേച്ചർ വിൻഡിംഗുകൾ ………………………………………………………………. IN

പോൾ സിസ്റ്റം……………………………………………………………… എഫ്

ഗിയർ അനുപാതം …………………………………………………… . 88/23

200C താപനിലയിൽ വിൻഡിംഗ് പ്രതിരോധം, ഓം:

പ്രധാന ധ്രുവങ്ങൾ …………………………………………………… 0.025

അധിക ധ്രുവങ്ങൾ, നഷ്ടപരിഹാര വിൻഡിംഗും ആർമേച്ചറും.... 0.0356

വെന്റിലേഷൻ വായുവിന്റെ അളവ്, m3/min.

………………………………………………………………………….. 95

ഗിയറുകളില്ലാത്ത ഭാരം, കിലോ ……………………………………………………………… 5000

പരമാവധി ഭ്രമണ വേഗത, rpm………………………………..1690

EDP810 ഇലക്ട്രിക് മോട്ടോറിന്റെ സാങ്കേതിക സവിശേഷതകൾ.

മണിക്കൂർ ദൈർഘ്യമുള്ള

നിലവിലെ എ 580 540

പവർ kW 810 755

റൊട്ടേഷൻ സ്പീഡ് rpm 750 770

കാര്യക്ഷമത % 93.1 93.3

കളക്ടർ വോൾട്ടേജ് V 1500

ഏറ്റവും ഉയർന്ന റൊട്ടേഷൻ വേഗത rpm 1800

ഇൻസുലേഷൻ ക്ലാസ് ആങ്കർ എൻ

പോൾ സിസ്റ്റം എച്ച്

വെന്റുകളുടെ എണ്ണം എയർ m3/s 1.25

ഭാരം കിലോ. 5000

A 900 ആരംഭിക്കുമ്പോൾ അർമേച്ചർ കറന്റ്

A 800 ആരംഭിക്കുമ്പോൾ എക്സിറ്റേഷൻ കറന്റ്

പ്രധാന ഘടകങ്ങൾ: ഫ്രെയിം, രണ്ട് ബെയറിംഗ് ഷീൽഡുകൾ, ആറ് പ്രധാന, ആറ് അധിക ധ്രുവങ്ങൾ, ആർമേച്ചർ, ബ്രഷ് അസംബ്ലി.

അസ്ഥികൂടം ട്രാക്ഷൻ മോട്ടറിന്റെ പ്രധാന ഘടകങ്ങൾ ഉൾക്കൊള്ളാൻ ഫ്രെയിം സഹായിക്കുന്നു, ഇത് ഒരു കാന്തിക സർക്യൂട്ടാണ്. ഷീൽഡുകൾ വഹിക്കുന്നതിന് ഇതിന് രണ്ട് കഴുത്തുകൾ, മുകളിലും താഴെയുമുള്ള മനിഫോൾഡ് ഹാച്ചുകൾ, തണുപ്പിക്കൽ വായു വിതരണം ചെയ്യുന്നതിനുള്ള വെന്റിലേഷൻ ഹാച്ച്, അത് പുറന്തള്ളുന്നതിനുള്ള ഒരു കേസിംഗ് ഉള്ള ഒരു ഹാച്ച്, ഫ്രെയിമിലെ വായു മർദ്ദം ഇല്ലാതാക്കുന്നതിനുള്ള ഒരു കേസിംഗ് എന്നിവയുണ്ട്. ആക്സിൽ ബോക്സ് മോട്ടോർ-ആക്സിയൽ ബെയറിംഗുകൾക്കായി രണ്ട് മേധാവികൾ, ഗതാഗതത്തിനായി നാല് ബോസുകൾ, ഗിയർ ഹൗസുകൾ ഉറപ്പിക്കുന്നതിന് നാല് ബ്രാക്കറ്റുകൾ. ഇലക്ട്രിക് മോട്ടോറിന്റെ പെൻഡുലം സസ്പെൻഷൻ തകരാറിലായാൽ പിന്നിൽ രണ്ട് സുരക്ഷാ സ്പൗട്ടുകളും അതിന്റെ ബ്രാക്കറ്റ് ഘടിപ്പിക്കുന്നതിനുള്ള ഒരു പ്ലാറ്റ്ഫോമും ഉണ്ട്.

ചുമക്കുന്ന ഷീൽഡുകൾ. ബിയറിംഗ് ഷീൽഡുകൾ അർമേച്ചർ ഷാഫ്റ്റിന്റെ മോട്ടോർ-ആർമേച്ചർ ബെയറിംഗുകൾ ഉൾക്കൊള്ളാൻ സഹായിക്കുന്നു, അതായത്, അത് കേന്ദ്രീകരിക്കാനും ലൂബ്രിക്കന്റ് വിതരണം നിലനിർത്താനും. അവ ഫ്രെയിമിന്റെ കഴുത്തിൽ അമർത്തി, ഒരു ഇൻഡക്ഷൻ ഹീറ്റർ ഉപയോഗിച്ച് 100 - 150 ഡിഗ്രി താപനിലയിലേക്ക് ചൂടാക്കുന്നു. ഷീൽഡുകളിൽ അമർത്തുന്നതിന് ത്രെഡ് ചെയ്ത ദ്വാരങ്ങളുണ്ട്. ബെയറിംഗ് യൂണിറ്റുകളുടെ ഭാഗങ്ങൾ അർമേച്ചർ ഷാഫ്റ്റിന്റെ അറ്റങ്ങളിലും ഷീൽഡുകളിലെ ദ്വാരങ്ങളിലും അമർത്തിയിരിക്കുന്നു.

ഒരു റിയർ ത്രസ്റ്റ് റിംഗ്, ആർമേച്ചർ ബെയറിംഗിന്റെ മുൻവശത്തുള്ള ആന്തരിക വളയം, ഒരു ഫ്രണ്ട് ത്രസ്റ്റ് റിംഗ് എന്നിവ അർമേച്ചർ ഷാഫ്റ്റിന്റെ ഓരോ അറ്റത്തും അമർത്തിയിരിക്കുന്നു. റോളറുകളും ഒരു സെപ്പറേറ്ററും ഉള്ള ബെയറിംഗിന്റെ പുറം വളയം ഓരോ ഷീൽഡിന്റെയും കേന്ദ്ര ദ്വാരത്തിലേക്ക് അമർത്തിയിരിക്കുന്നു. ലാബിരിന്തുകളുള്ള ഫ്രണ്ട്, റിയർ കവറുകൾ ഉപയോഗിച്ച് ഇത് ഉറപ്പിച്ചിരിക്കുന്നു, അവ പരസ്പരം ബന്ധിപ്പിച്ചിരിക്കുന്നു, അണ്ടിപ്പരിപ്പും സ്റ്റഡുകളും ഉപയോഗിച്ച് ഷീൽഡുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു. ഫ്രണ്ട്, റിയർ കവറുകളുള്ള ബെയറിംഗ് ഷീൽഡ് ബെയറിംഗ് ചേമ്പർ ഉണ്ടാക്കുന്നു.

ഫ്രണ്ട് ത്രസ്റ്റ് റിംഗിൽ ഒരു ലാബിരിന്ത് റിംഗ് അമർത്തിയിരിക്കുന്നു. ബെയറിംഗുകൾക്ക് ആന്തരിക വളയങ്ങളിൽ ഒരു തോളുണ്ട്, കൂടാതെ 6.3-8 മില്ലീമീറ്ററിനുള്ളിൽ ഫ്രെയിമിൽ ഒരു അർമേച്ചർ റൺ നൽകുന്നു, ഇത് ഇടത്, വലത് ഗിയറുകൾക്കിടയിൽ ലോഡുകളുടെ തുല്യത ഉറപ്പാക്കുന്നു. ബെയറിംഗുകൾ കൂട്ടിച്ചേർക്കുമ്പോൾ, ബെയറിംഗ് ചേമ്പറുകൾ 1.5 കിലോഗ്രാം അളവിൽ എൽആർഡബ്ല്യു ലൂബ്രിക്കന്റ് കൊണ്ട് നിറയ്ക്കുന്നു. ആവശ്യമെങ്കിൽ, ടിപിയിൽ, ബെയറിംഗ് ഷീൽഡിലെ ഒരു ട്യൂബ് വഴി, മോട്ടോർ-ആങ്കർ ബെയറിംഗുകളുടെ പ്രവർത്തനം ശ്രദ്ധിക്കുകയും 150-170 ഗ്രാം ചേർക്കുകയും ചെയ്യുക. LRW ലൂബ്രിക്കന്റുകൾ.

പ്രധാന ധ്രുവങ്ങൾ. പ്രധാന ധ്രുവങ്ങൾ ട്രാക്ഷന്റെ പ്രധാന കാന്തിക പ്രവാഹം സൃഷ്ടിക്കാൻ സഹായിക്കുന്നു

ഇലക്ട്രിക് മോട്ടോർ. പ്രധാന ധ്രുവത്തിൽ ഒരു കോർ, ഒരു കോയിൽ എന്നിവ അടങ്ങിയിരിക്കുന്നു. കോർ ലാമിനേറ്റ് ചെയ്തതാണ്, അതായത്, 0.5 മില്ലീമീറ്റർ കട്ടിയുള്ള ഇലക്ട്രിക്കൽ സ്റ്റീൽ ഷീറ്റുകളിൽ നിന്നാണ് ഇത് നിർമ്മിച്ചിരിക്കുന്നത്, വാർണിഷ് ചെയ്തതും ട്യൂബുലാർ റിവറ്റുകൾ ഉപയോഗിച്ച് റിവേറ്റ് ചെയ്തതുമാണ്. ലാമിനേറ്റഡ് കോർ എഡ്ഡി പ്രവാഹങ്ങൾ കുറയ്ക്കുന്നു, ഇത് കോറുകളുടെ ചൂടാക്കൽ കുറയ്ക്കുന്നു. നാല് പോൾ ബോൾട്ടുകൾക്കുള്ള ത്രെഡുകളുള്ള സോളിഡ് സ്റ്റീൽ കമ്പികൾ കാമ്പിലെ രണ്ട് ചതുരാകൃതിയിലുള്ള ദ്വാരങ്ങളിൽ അമർത്തിയിരിക്കുന്നു. മുകളിലെ ധ്രുവങ്ങൾ ഉറപ്പിക്കുന്ന ബോൾട്ട് തലകൾ ഒരു സംയുക്ത പിണ്ഡം കൊണ്ട് നിറഞ്ഞിരിക്കുന്നു. നഷ്ടപരിഹാര വിൻഡിംഗിന്റെ തിരിവുകൾ സ്ഥാപിക്കുന്നതിനായി കാമ്പിന്റെ പോൾ ആർക്കിൽ 10 ഗ്രോവുകൾ സ്റ്റാമ്പ് ചെയ്തിരിക്കുന്നു. പ്രധാന പോൾ കോയിലിന് ബസ്ബാർ ചെമ്പിൽ നിന്ന് വിശാലമായ അരികിൽ 19 തിരിവുകൾ ഉണ്ട്. നുറുങ്ങുകളുള്ള 95 മില്ലിമീറ്റർ ക്രോസ്-സെക്ഷനോടുകൂടിയ ചെമ്പ്, സ്ട്രാൻഡഡ്, ഇൻസുലേറ്റഡ് വയർ എന്നിവ ഉപയോഗിച്ച് നിർമ്മിച്ച ഫ്ലെക്സിബിൾ ലീഡുകൾ കോയിലിന്റെ തുടക്കത്തിലും അവസാനത്തിലും ലയിപ്പിച്ചിരിക്കുന്നു. കോയിൽ ഇൻസുലേഷൻ ഇന്റർടേൺ, ബോഡി, കവർ ക്ലാസ് എഫ് എന്നിവയാണ്. ഒരു പോൾ ഇൻസ്റ്റാൾ ചെയ്യുമ്പോൾ, അതിന്റെ കാമ്പിനും ഫ്രെയിമിനുമിടയിൽ 0.5 മില്ലീമീറ്റർ കട്ടിയുള്ള ഒരു സ്റ്റീൽ ഗാസ്കട്ട് സ്ഥാപിച്ചിരിക്കുന്നു.

ആറ് ധ്രുവങ്ങളുടെ കോയിലുകൾ പരമ്പരയിൽ പരസ്പരം ബന്ധിപ്പിച്ച് പ്രധാന ധ്രുവങ്ങളുടെ (എക്സിറ്റേഷൻ വിൻഡിംഗ്) ഒരു വളവ് ഉണ്ടാക്കുന്നു, അതിൽ K, KK എന്ന് അടയാളപ്പെടുത്തിയ കാമ്പിൽ നിന്നുള്ള ലീഡുകൾ ഉണ്ട്. ടെർമിനലുകൾ 120 എംഎം 2 ക്രോസ്-സെക്ഷനോടുകൂടിയ ചെമ്പ്, സ്ട്രാൻഡഡ്, ഇൻസുലേറ്റഡ് വയർ എന്നിവകൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, അവ ടാർപോളിൻ കവറുകളാൽ സംരക്ഷിക്കപ്പെട്ടിരിക്കുന്നു.

അധിക ഗുണങ്ങൾ (അധിക ധ്രുവങ്ങൾ). അധിക ധ്രുവങ്ങൾ സ്വിച്ചിംഗ് മെച്ചപ്പെടുത്താൻ സഹായിക്കുന്നു. അധിക ധ്രുവത്തിൽ ഒരു സോളിഡ്, സ്റ്റീൽ കോർ, ഒരു കോയിൽ എന്നിവ അടങ്ങിയിരിക്കുന്നു. ധ്രുവത്തിൻ കീഴിലുള്ള ഇൻഡക്ഷൻ ചെറുതും ചുഴലിക്കാറ്റ് അപ്രധാനവുമായതിനാൽ കാമ്പ് ഖരമാണ്, അധിക ധ്രുവത്തിന്റെ കോയിൽ ബസ്ബാർ ചെമ്പിൽ നിന്ന് മുറിവുണ്ടാക്കുകയും 10 തിരിവുകൾ ഉള്ളതുമാണ്. ക്ലാസ് എഫിന്റെ ഇന്റർടേൺ, ബോഡി, കവർ ഇൻസുലേഷൻ. ഈ ധ്രുവങ്ങളുടെ കോയിൽ ടെർമിനലുകൾ രണ്ട് പതിപ്പുകളിലാണ് നിർമ്മിക്കുന്നത്. ആദ്യ ഓപ്ഷനിൽ, ഒരു ടെർമിനൽ 95 മില്ലിമീറ്റർ ക്രോസ്-സെക്ഷനുള്ള ഇൻസുലേറ്റ് ചെയ്ത വയറിൽ നിന്ന് വഴക്കമുള്ളതാണ്, രണ്ടാമത്തേത് 6 ´ 20 മില്ലീമീറ്റർ ക്രോസ്-സെക്ഷനുള്ള ഷീറ്റ് ചെമ്പ് കൊണ്ട് നിർമ്മിച്ചതാണ്. രണ്ടാമത്തെ ഓപ്ഷനിൽ, രണ്ട് ടെർമിനലുകളും വഴക്കമുള്ളതാണ്.ഒന്ന് 95 എംഎം2 ക്രോസ്-സെക്ഷനോടുകൂടിയ ചെമ്പ്, സ്ട്രാൻഡഡ്, ഇൻസുലേറ്റഡ് വയർ എന്നിവകൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, രണ്ടാമത്തേത് പിഎൻ കോപ്പർ ബ്രെയ്ഡിംഗ് ഉപയോഗിച്ചാണ് നിർമ്മിച്ചിരിക്കുന്നത്. ഈ ടെർമിനൽ ഡിസൈൻ കൂടുതൽ വിശ്വസനീയമാണ്, അതിനാലാണ് ഇത് നിലവിൽ ഉപയോഗിക്കുന്നത്.

കോയിൽ കാമ്പിൽ ഘടിപ്പിച്ച വെങ്കല കോണുകൾ ഉപയോഗിച്ച് കോയിൽ ഘടിപ്പിച്ചിരിക്കുന്നു, കൂടാതെ 8 മില്ലീമീറ്റർ കട്ടിയുള്ള ഒരു പിച്ചള (ഡയമാഗ്നെറ്റിക്) ഗാസ്കറ്റ് വഴി കാമ്പിലേക്ക് കോർക്കുന്നു. പ്രധാന ധ്രുവങ്ങൾ പോലെ, കോയിലിനും കോറിനും ഇടയിൽ ഒരു സ്റ്റീൽ ഫ്ലേഞ്ച് സ്ഥാപിച്ചിരിക്കുന്നു.

ആറ് ധ്രുവങ്ങളുടെ കോയിലുകൾ ശ്രേണിയിൽ ബന്ധിപ്പിച്ചിരിക്കുന്നു, കൂടാതെ അർമേച്ചർ വിൻഡിംഗുമായി ശ്രേണിയിൽ ബന്ധിപ്പിച്ചിരിക്കുന്ന അധിക ധ്രുവങ്ങളുടെ ഒരു വിൻഡിംഗ് രൂപപ്പെടുത്തുന്നു.

നഷ്ടപരിഹാര വിൻഡിംഗ്. ഓരോ പ്രധാന ധ്രുവങ്ങൾക്കും കീഴിലുള്ള അർമേച്ചർ പ്രതികരണത്തിന് പൂർണ്ണമായി നഷ്ടപരിഹാരം നൽകാൻ നഷ്ടപരിഹാര വിൻഡിംഗ് സഹായിക്കുന്നു. മൃദുവായ ചെമ്പ് ബാറിൽ നിന്നാണ് വളയുന്ന കോയിൽ മുറിക്കുന്നത്. ഇതിന് 10 ഇൻസുലേറ്റഡ് തിരിവുകൾ ഉണ്ട്. ഓരോ രണ്ട് തിരിവുകളും ഒരുമിച്ച് ഇൻസുലേറ്റ് ചെയ്യപ്പെടുന്നു, അതിനാൽ പൂർത്തിയായ കോയിലിന് 5 ഇരട്ട തിരിവുകൾ ഉണ്ട്. അപ്പോൾ ഈ തിരിവുകൾ ശരീരവും കവറും കൊണ്ട് മൂടിയിരിക്കുന്നു

ക്ലാസ് എഫ് ഇൻസുലേഷൻ. കോയിലിന്റെ ഒരു വശം ഒരു ധ്രുവത്തിന്റെ കാമ്പിലെ പോൾ ആർക്ക് ഗ്രോവുകളിലേക്കും മറുവശം അടുത്തുള്ള ധ്രുവത്തിന്റെ കാമ്പിലെ പോൾ ആർക്ക് ഗ്രോവുകളിലേക്കും യോജിക്കുന്നു. കൂടാതെ അതിന്റെ ഓരോ ഇരട്ട തിരിവുകളും ടെക്സ്റ്റോലൈറ്റ് വെഡ്ജുകൾ ഉപയോഗിച്ച് ഉറപ്പിച്ചിരിക്കുന്നു.

കുറിപ്പ്: മുഴുവൻ കോയിലും ഒരു ധ്രുവത്തിന്റെ കാമ്പിൽ സ്ഥാപിക്കുമ്പോൾ, കോയിലിന്റെ അഞ്ച് വശങ്ങളിലും വൈദ്യുതധാരയുടെ വ്യത്യസ്ത ദിശ കാരണം, അതിന് കാന്തിക പ്രവാഹം ഉണ്ടാകില്ല.

വിൻഡിംഗിന്റെ ആറ് ധ്രുവങ്ങളുടെ കോയിലുകൾ ശ്രേണിയിൽ ബന്ധിപ്പിച്ച് ആർമേച്ചർ വിൻഡിംഗുമായി പരമ്പരയിൽ ബന്ധിപ്പിച്ചിരിക്കുന്ന ഒരു നഷ്ടപരിഹാര വിൻഡിംഗ് രൂപപ്പെടുത്തുന്നു.

ആങ്കർ. പ്രധാന ധ്രുവങ്ങളുടെ കാന്തിക പ്രവാഹവുമായി സംവദിച്ച് ട്രാക്ഷൻ മോട്ടോറിന്റെ ടോർക്ക് സൃഷ്ടിക്കുന്ന ഒരു കാന്തിക പ്രവാഹം സൃഷ്ടിക്കാൻ ആർമേച്ചർ സഹായിക്കുന്നു.

അർമേച്ചറിന്റെ പ്രധാന ഘടകങ്ങൾ: ഷാഫ്റ്റ് 8, സ്ലീവ് 4, കോർ 5, വിൻഡിംഗ് 6, കമ്മ്യൂട്ടേറ്റർ (1.3), റിയർ പ്രഷർ വാഷർ. അർമേച്ചർ ഘടകങ്ങളിലും ഗിയറുകളിലും അമർത്തുന്നതിന് സഹായിക്കുന്നു.

ഡ്രം തരം മുൾപടർപ്പു. റിയർ പ്രഷർ വാഷർ, അർമേച്ചർ കോർ എന്നിവയിൽ അമർത്തുന്നതിനും അർമേച്ചർ വൈൻഡിംഗ് ഉറപ്പിക്കുന്നതിനും കമ്മ്യൂട്ടേറ്ററിൽ അമർത്തുന്നതിനും സഹായിക്കുന്നു. ഒരു സിലിണ്ടർ ഭാഗവും ഒരു ഡ്രമ്മും അടങ്ങിയിരിക്കുന്നു. ബുഷിംഗ് ഡ്രമ്മിന്റെ അറ്റത്ത് വൃത്താകൃതിയിലുള്ള വെന്റിലേഷൻ ദ്വാരങ്ങളുണ്ട്, ഉള്ളിൽ ദീർഘചതുരാകൃതിയിലുള്ള വെന്റിലേഷൻ ദ്വാരങ്ങളുള്ള വാരിയെല്ലുകൾ ഉണ്ട്.

0.5 മില്ലീമീറ്റർ കട്ടിയുള്ള ഇലക്ട്രിക്കൽ സ്റ്റീൽ ഷീറ്റുകൾ കൊണ്ടാണ് കോർ 5 നിർമ്മിച്ചിരിക്കുന്നത്. ആർമേച്ചർ വൈൻഡിംഗ് കോയിലുകൾക്ക് ചുറ്റളവിൽ 75 ഗ്രോവുകൾ ഉണ്ട്. വെന്റിലേഷൻ ദ്വാരങ്ങളുടെ ഒരു നിരയും ഹബ് ഡ്രമ്മിനായി ഒരു കേന്ദ്ര ദ്വാരവും. കോർ ഒരു കീ സഹിതം ബുഷിംഗ് ഡ്രമ്മിൽ അമർത്തി, ഒരു റിയർ പ്രഷർ വാഷർ 7, ഒരു മനിഫോൾഡ് ഹൗസിംഗ് 3 എന്നിവ ഉപയോഗിച്ച് ഉറപ്പിക്കുന്നു. റിയർ പ്രഷർ വാഷർ കീ സഹിതം ബുഷിംഗ് ഡ്രമ്മിലേക്ക് അമർത്തുന്നു, കൂടാതെ മാനിഫോൾഡ് കീയ്ക്കൊപ്പം ബുഷിംഗിന്റെ സിലിണ്ടർ ഭാഗത്തേക്ക് അമർത്തുന്നു. കളക്ടർ ബോഡി 3 ഫ്രണ്ട് പ്രഷർ വാഷറായി പ്രവർത്തിക്കുന്നു.

ആർമേച്ചർ വിൻഡിംഗ് ലൂപ്പ് ആണ്. 75 കോയിലുകൾ ഉൾക്കൊള്ളുന്നു, അവയിൽ ഓരോന്നിനും 7 വിഭാഗങ്ങളുണ്ട്. വിഭാഗത്തിൽ ലംബമായി സ്ഥിതി ചെയ്യുന്ന രണ്ട് കണ്ടക്ടർമാർ ഉണ്ട്. വിൻഡിംഗിൽ മൂന്ന് കണ്ടക്ടർമാർ വീതമുള്ള 25 തുല്യതാ കണക്ഷനുകൾ ഉണ്ട്, അതായത് ആകെ 75 കണ്ടക്ടർമാർ. കളക്ടറോട് ചേർന്നുള്ള ഭാഗങ്ങളുടെ പിച്ച് 1-2 ആണ്, സ്ലോട്ടുകൾക്കൊപ്പം കോയിലുകളുടെ പിച്ച് 1-13 ആണ്, പിച്ച് കളക്ടറിനൊപ്പം കണ്ടക്ടറുകളെ തുല്യമാക്കുന്നത് 1-176 ആണ്. ആർമേച്ചർ വൈൻഡിംഗ് കോയിലിന്റെ ആകൃതി ചിത്രം 22 എയിൽ കാണിച്ചിരിക്കുന്നു. റീലിന് ഒരു ഗ്രോവ് ഭാഗവും രണ്ട് മുൻഭാഗങ്ങളുമുണ്ട്.

അർമേച്ചർ കൂട്ടിച്ചേർക്കുമ്പോൾ, കോയിലിന്റെ ആഴത്തിലുള്ള ഭാഗം അർമേച്ചർ കോറിന്റെ, മുൻവശത്തെ ഗ്രോവുകളിലേക്ക് യോജിക്കുന്നു.

ഭാഗം മനിഫോൾഡ് ബോഡിയിലേക്കും പിൻഭാഗം റിയർ പ്രഷർ വാഷറിലേക്കും. കണ്ടക്ടറുകളുടെയും സെക്ഷനുകളുടെയും ഇൻറർടേൺ ഇൻസുലേഷൻ, ക്ലാസ് ബി കോയിലുകളുടെ ബോഡി, കവർ ഇൻസുലേഷൻ, ഗ്രോവ് ഭാഗത്തെ ആർമേച്ചർ വൈൻഡിംഗ് കോയിലുകൾ ടെക്സ്റ്റോലൈറ്റ് വെഡ്ജുകൾ ഉപയോഗിച്ച് ഉറപ്പിച്ചിരിക്കുന്നു, മുൻഭാഗങ്ങളിൽ അവ ഗ്ലാസ് ബാൻഡേജ് ടേപ്പ് ഉപയോഗിച്ച് ദൃഡമായി പൊതിഞ്ഞിരിക്കുന്നു.

കളക്ടർ. കമ്മ്യൂട്ടേറ്റർ കമ്മ്യൂട്ടേഷൻ നടത്തുന്നു, അതായത്, ഓരോ പ്രധാന ധ്രുവത്തിനും കീഴിലുള്ള ആർമേച്ചർ വിൻഡിംഗിന്റെ വിഭാഗങ്ങളിൽ ഇത് കറന്റിന്റെ ദിശ സ്ഥിരമായി നിലനിർത്തുന്നു.

കളക്ടർ ഒരു ഭവനം 4 ഉം ഒരു പ്രഷർ കോൺ 6 ഉം ഉൾക്കൊള്ളുന്നു, ഇത് കാസ്റ്റ് സ്റ്റീൽ കൊണ്ട് നിർമ്മിച്ചതാണ്. അവയ്ക്കിടയിൽ 525 വെള്ളി കലർന്ന ചെമ്പ് കളക്ടർ പ്ലേറ്റുകളും അവയ്ക്കിടയിൽ ഒരേ എണ്ണം മൈകാനൈറ്റ് പ്ലേറ്റുകളും ഉണ്ട്. പ്ലേറ്റുകളെ ബോഡിയിൽ നിന്നും കോണിൽ നിന്നും വശങ്ങളിൽ നിന്ന് മൈകാനൈറ്റ് കഫുകൾ (കോണുകൾ) 7 ഉം 3 ഉം, താഴെ നിന്ന് മൈകാനൈറ്റ് സിലിണ്ടർ ഉപയോഗിച്ച് വേർതിരിച്ചിരിക്കുന്നു 2. ബോഡിയും പ്രഷർ കോണും പരസ്പരം ബോൾട്ടുകൾ ഉപയോഗിച്ച് ബന്ധിപ്പിച്ചിരിക്കുന്നു 5. മൈകാനൈറ്റ് നീണ്ടുനിൽക്കുന്ന ഭാഗം പ്രഷർ കോണിൽ സ്ഥിതി ചെയ്യുന്ന കഫ് 7, ഗ്ലാസ് ബാൻഡേജ് ടേപ്പ് ഉപയോഗിച്ച് കർശനമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു. മിനുസമാർന്നതും തിളങ്ങുന്നതുമായ ഉപരിതലം ലഭിക്കുന്നതുവരെ ഈ ടേപ്പിന്റെ അവസാന പാളി ഇലക്ട്രിക്കൽ ഇൻസുലേറ്റിംഗ് ഇനാമൽ NTs-929 അല്ലെങ്കിൽ GF-92ХС കൊണ്ട് മൂടിയിരിക്കുന്നു. മനിഫോൾഡിന്റെ ഈ ഭാഗത്തെ ഇൻസുലേറ്റർ അല്ലെങ്കിൽ മൈകാനൈറ്റ് കോൺ എന്ന് വിളിക്കുന്നു. കൂട്ടിച്ചേർത്ത മാനിഫോൾഡ് കീയ്ക്കൊപ്പം അർമേച്ചർ ബുഷിംഗിന്റെ സിലിണ്ടർ ഭാഗത്തേക്ക് അമർത്തി, ഓയിൽ സംപ് റിംഗ് 9 ഇൻസ്റ്റാൾ ചെയ്യുകയും കാസിൽ നട്ട് 10 ശക്തമാക്കുകയും ചെയ്യുന്നു.

കളക്ടർ പ്ലേറ്റുകളുടെ താഴത്തെ ഭാഗം ഡോവെറ്റൈൽ ആകൃതിയിലാണ്, കളക്ടർ ബോഡിക്കും മർദ്ദം കോൺ (ചിത്രം 24) എന്നിവയ്ക്കിടയിലുള്ള വിശ്വസനീയമായ ഉറപ്പിക്കൽ ഉറപ്പാക്കുന്നു. മുകൾ ഭാഗത്ത് അവർക്ക് "കോക്കറലുകൾ" എന്ന് വിളിക്കപ്പെടുന്ന പ്രോട്രഷനുകൾ ഉണ്ട്. അർമേച്ചർ കൂട്ടിച്ചേർക്കുമ്പോൾ, ആർമേച്ചർ വിൻഡിംഗ് കോയിലിന്റെ ഭാഗങ്ങളും അതിന്റെ സമമാക്കൽ കണക്ഷനുകളും അവയുടെ സ്ലോട്ടുകളിലേക്ക് ലയിപ്പിക്കുന്നു. അപകേന്ദ്രബലങ്ങൾ കുറയ്ക്കുന്ന കളക്ടറുടെ ഭാരം ലഘൂകരിക്കാനും കളക്ടർ ചൂടാക്കുമ്പോൾ ഉണ്ടാകുന്ന സമ്മർദ്ദങ്ങൾ ഒഴിവാക്കാനും അവയിൽ ദ്വാരങ്ങൾ തുരക്കുന്നു. കളക്ടർ പ്ലേറ്റിന്റെ ഇരുവശത്തും, 0.2 mm ´ 45o അളവിലുള്ള ചേമ്പറുകൾ നീക്കം ചെയ്യുകയും മൈകാനൈറ്റ് പ്ലേറ്റുകൾ 1.5 +/- 0.1 മില്ലിമീറ്റർ ആഴത്തിലാക്കുകയും ചെയ്യുന്നു.

ബ്രഷ് യൂണിറ്റ്. ബ്രഷ് അസംബ്ലി കമ്മ്യൂട്ടേറ്ററിലൂടെ അർമേച്ചർ വിൻഡിംഗിലേക്ക് കറന്റ് വിതരണം ചെയ്യാൻ സഹായിക്കുന്നു.

ബ്രഷ് അസംബ്ലിയുടെ പ്രധാന ഘടകങ്ങൾ: ഒരു കറങ്ങുന്ന ട്രാവേഴ്സ് 1, ഇൻസുലേറ്ററുകളുള്ള ബ്രാക്കറ്റ് പിന്നുകൾ 2, ബ്രഷ് ഹോൾഡറുകൾ 4, ബ്രഷുകൾ.

ബ്രഷ് ഉപകരണം ഉറപ്പിക്കുന്നതിനും കമ്മ്യൂട്ടേഷൻ സജ്ജീകരിക്കുന്നതിനും ട്രാവർസ് സഹായിക്കുന്നു. ൽ നിർമ്മിച്ചത്

പുറം ചുറ്റളവിൽ പല്ലുകളുള്ള ഒരു സ്റ്റീൽ സ്പ്ലിറ്റ് റിംഗ് രൂപത്തിൽ. ക്രോസ്-സെക്ഷനിൽ, ഇതിന് ഒരു വിപുലീകരണ ഉപകരണമുണ്ട്, അത് ഭ്രമണത്തിന് മുമ്പ് ട്രാവർസ് കംപ്രസ്സുചെയ്യാനും പൂർത്തിയാക്കിയ ശേഷം ബെയറിംഗ് ഷീൽഡിൽ വികസിപ്പിക്കാനും സഹായിക്കുന്നു. താഴത്തെ മനിഫോൾഡ് ഹാച്ചിന് സമീപം ഒരു റോളർ ഉപയോഗിച്ച് ഉറപ്പിച്ചിരിക്കുന്ന റോട്ടറി ഗിയർ 6 ന്റെ പല്ലുകളുള്ള ട്രാവേഴ്സ് മെഷിന്റെ പല്ലുകൾ. അതിന്റെ ചതുരാകൃതിയിലുള്ള അറ്റം, ഒരു റാറ്റ്ചെറ്റ് കീക്ക് വേണ്ടി നിർമ്മിച്ചിരിക്കുന്നത്, ഫ്രെയിമിന് പുറത്ത് നീണ്ടുകിടക്കുന്നു. ബെയറിംഗ് ഷീൽഡിൽ, മുകളിലെ മനിഫോൾഡ് ഹാച്ചിന് സമീപം സ്ഥിതി ചെയ്യുന്ന ഒരു ക്ലാമ്പ് 5, രണ്ട് ലോക്കിംഗ് ഉപകരണങ്ങൾ എന്നിവ ഉപയോഗിച്ച് ട്രാവസിന്റെ സ്ഥാനം ഉറപ്പിച്ചിരിക്കുന്നു. ഫ്രെയിമിലും യാത്രയിലും.

ബ്രഷ് ഹോൾഡർ ബ്രാക്കറ്റുകൾ ഉറപ്പിക്കാൻ ബ്രാക്കറ്റ് വിരലുകൾ ഉപയോഗിക്കുന്നു. AST-T പേസ്റ്റ് ഉപയോഗിച്ച് പ്രസ് കോമ്പൗണ്ടിന്റെ ഒരു പാളിയിൽ ദൃഡമായി അമർത്തി, AG-4V പ്രസ് കോമ്പൗണ്ടും പോർസലൈൻ ഇൻസുലേറ്ററും 3 ഉപയോഗിച്ച് മുകളിൽ അമർത്തി, ത്രെഡുള്ള ഒരു സ്റ്റീൽ പിൻ 1 പിൻ ഉൾക്കൊള്ളുന്നു. ഇൻസുലേറ്റർ ഇൻസ്റ്റാൾ ചെയ്യുന്നതിനുമുമ്പ്, ടേൺകീ സ്റ്റഡിന്റെ പ്രോട്രഷനിൽ ഒരു മൈകാനൈറ്റ് വാഷർ സ്ഥാപിച്ചിരിക്കുന്നു. ഒരു ബ്രാക്കറ്റ് സുരക്ഷിതമാക്കാൻ പിന്നുകൾ ട്രാവേഴ്സിലേക്ക് രണ്ട് വശങ്ങളിലായി സ്ക്രൂ ചെയ്യുന്നു.

ബ്രഷ് ഹോൾഡറുകൾ അറ്റാച്ചുചെയ്യാൻ ബ്രാക്കറ്റുകൾ ഉപയോഗിക്കുന്നു. ബ്രാക്കറ്റ് 3 ഉരുക്ക്, വേർപെടുത്താവുന്നതും രണ്ട് ഭാഗങ്ങൾ ഉൾക്കൊള്ളുന്നതുമാണ്.

ബ്രാക്കറ്റ് രണ്ട് വിരലുകളിൽ ഉറപ്പിച്ചിരിക്കുന്നു, രണ്ട് ഭാഗങ്ങളും ഒരു ബോൾട്ട് ഉപയോഗിച്ച് ശക്തമാക്കിയിരിക്കുന്നു. മുകളിലെ പകുതിയുടെ അവസാന ഉപരിതലത്തിൽ ഒരു പിൻ 4 ഉം ബ്രഷ് ഹോൾഡർ ഘടിപ്പിക്കുന്നതിനുള്ള ഒരു "ചീപ്പ്" ഉണ്ട്, കൂടാതെ ബ്രഷ് ഹോൾഡറുകൾക്കിടയിൽ ലെഡ് വയറുകളും ജമ്പറുകളും ഘടിപ്പിക്കുന്നതിനുള്ള ത്രെഡ് ദ്വാരങ്ങളും ഉണ്ട്. ബ്രഷുകൾ ഇൻസ്റ്റാൾ ചെയ്യാൻ ബ്രഷ് ഹോൾഡറുകൾ 2 ഉപയോഗിക്കുന്നു. ബ്രഷ് ഹോൾഡർ നിർമ്മിച്ചിരിക്കുന്നത് സിലിക്കൺ പിച്ചള കൊണ്ടാണ്. ഇതിന് ഒരു ഓവൽ ദ്വാരവും ഒരു "ചീപ്പ്" ഉള്ള ഒരു ഇണചേരൽ ഉപരിതലമുണ്ട്

ഒരു സ്പ്രിംഗ് വാഷർ ഉപയോഗിച്ച് ഒരു നട്ട്, രണ്ട് ബ്രഷുകൾ ഇൻസ്റ്റാൾ ചെയ്യുന്നതിനുള്ള ഒരു വിൻഡോ 3, ഒരു പ്രഷർ മെക്കാനിസം എന്നിവ ഉപയോഗിച്ച് ഇത് ബ്രാക്കറ്റ് സ്റ്റഡിലേക്ക് ഉറപ്പിക്കുന്നു. ഇതിൽ രണ്ട് ടെൻഷൻ സ്പ്രിംഗുകൾ 1 ഉം മർദ്ദം വിരലുകൾ 4 ഉം ഉൾപ്പെടുന്നു. മെക്കാനിസം അതിന്റെ ഉയരം കണക്കിലെടുക്കാതെ ബ്രഷിൽ നിരന്തരമായ സമ്മർദ്ദം നൽകുകയും കുറഞ്ഞ ഉയരത്തിൽ നിർത്തുകയും ചെയ്യുന്നു. ബ്രഷുകളിൽ മർദ്ദം സ്ഥാപിക്കുന്ന സ്പ്രിംഗുകളുടെ പിരിമുറുക്കം സ്ക്രൂകൾ ഉപയോഗിച്ചാണ് നടത്തുന്നത്.

കമ്മ്യൂട്ടേറ്ററും ബ്രഷ് ഹോൾഡറും തമ്മിൽ സ്ലൈഡിംഗ് കോൺടാക്റ്റ് സൃഷ്ടിക്കാൻ ബ്രഷുകൾ സഹായിക്കുന്നു.

ഇലക്ട്രോഗ്രാഫിറ്റൈസ്ഡ് ബ്രഷുകൾ, കാർബൺ ബ്ലാക്ക് അധിഷ്ഠിതം, സ്പ്ലിറ്റ്, റബ്ബർ ഷോക്ക് അബ്സോർബറുകൾ ഉള്ളത്, തരം

EG-61 വലിപ്പം 2 (8 ´ 50 ´ 60) mm. ഓരോ ബ്രഷ് ഹോൾഡറിലും രണ്ട് ബ്രഷുകൾ ഇൻസ്റ്റാൾ ചെയ്തിട്ടുണ്ട്.

ബ്രഷിൽ രണ്ട് ഭാഗങ്ങൾ 1, റബ്ബർ ഷോക്ക് അബ്സോർബറുകൾ 2, കോപ്പർ ബ്രെയ്ഡഡ് ഷണ്ടുകൾ 3, ടിൻ ചെയ്ത കോപ്പർ ടിപ്പുകൾ 4 എന്നിവ അടങ്ങിയിരിക്കുന്നു. കോൾക്കിംഗ് രീതി ഉപയോഗിച്ച് ചെമ്പ് പൊടി ഉപയോഗിച്ച് ബ്രഷുകളുടെ ദ്വാരങ്ങളിൽ കോപ്പർ ഷണ്ടുകൾ ഉറപ്പിക്കുന്നു. ഈ സാഹചര്യത്തിൽ, ഷണ്ടും ബ്രഷും തമ്മിലുള്ള സംക്രമണ പ്രതിരോധം 1.25 MΩ ൽ കൂടുതലാകരുത്. അല്ലെങ്കിൽ, കോൾക്കിംഗ് പൗഡർ കത്തുകയും ചെമ്പ് ഷണ്ട് കത്തുകയും ചെയ്യും. ഇലക്ട്രോഗ്രാഫിറ്റൈസ്ഡ് ബ്രഷുകൾ ആഷ് ഉള്ളടക്കത്തിന്റെ അഭാവത്തിൽ മുമ്പ് നിർമ്മിച്ച EG-2A തരത്തിലുള്ള ബ്രഷുകളിൽ നിന്ന് വ്യത്യസ്തമാണ്, ഇത് കമ്മ്യൂട്ടേറ്ററിന്റെ പ്രവർത്തന ഉപരിതലത്തിൽ സ്ഥിരതയുള്ള പോളിഷ് രൂപപ്പെടുന്നതിന് കാരണമാകുകയും ബ്രഷുകളുടെ സ്വിച്ചിംഗ് ഗുണങ്ങൾ വർദ്ധിപ്പിക്കാൻ സഹായിക്കുകയും ചെയ്യുന്നു.

വെന്റിലേഷൻ സംവിധാനം. വെന്റിലേഷൻ സംവിധാനം സ്വതന്ത്രമാണ്. കൂളിംഗ് എയർ കളക്ടറുടെ ഭാഗത്ത് നിന്ന് ഹാച്ചിലൂടെ പ്രവേശിക്കുന്നു, കളക്ടറെ തണുപ്പിക്കുകയും അതിന്റെ സ്റ്റിഫെനറുകൾക്കിടയിലുള്ള ഇടത്തിലൂടെ മൂന്ന് വഴികളിലൂടെ കടന്നുപോകുകയും ചെയ്യുന്നു:

· ആർമേച്ചറിനും ധ്രുവങ്ങൾക്കും ഇടയിലുള്ള വായു വിടവിൽ;

· കാമ്പിലെ ദ്വാരങ്ങളിലൂടെ;

ബുഷിംഗിലെ ദ്വാരങ്ങളിലൂടെയും അതിന്റെ ആന്തരിക വ്യാസത്തിന് ചുറ്റും;

വൈൻഡിംഗ് കണക്ഷൻ ഡയഗ്രം. ട്രാക്ഷൻ മോട്ടോർ തരം TL-2K1 ഒരു സീരീസ്-എക്സൈറ്റഡ് മോട്ടോറാണ്, അതിനാൽ അതിന്റെ വിൻഡിംഗുകൾ ഇനിപ്പറയുന്ന രീതിയിൽ ബന്ധിപ്പിച്ചിരിക്കുന്നു:

· ആറ് പ്രധാന പോൾ കോയിലുകൾ ശ്രേണിയിൽ ബന്ധിപ്പിച്ച് പ്രധാന പോൾ വിൻഡിംഗ് (എക്സിറ്റേഷൻ വൈൻഡിംഗ്) ഉണ്ടാക്കുന്നു. K, KK എന്ന് അടയാളപ്പെടുത്തിയ ഫ്രെയിമിൽ നിന്ന് ഇതിന് നിഗമനങ്ങളുണ്ട്.

· അധിക ധ്രുവങ്ങളുടെ വൈൻഡിംഗിന്റെ ആറ് കോയിലുകൾ, നഷ്ടപരിഹാര വൈൻഡിംഗിന്റെ ആറ് കോയിലുകളും ആർമേച്ചർ വിൻഡിംഗും ഇനിപ്പറയുന്ന ക്രമത്തിൽ ശ്രേണിയിൽ ബന്ധിപ്പിച്ചിരിക്കുന്നു: ഔട്ട്പുട്ട് I, പോസിറ്റീവ് ബ്രഷ് ഹോൾഡറുകൾക്കിടയിലുള്ള ജമ്പർ, പോസിറ്റീവ് ബ്രഷുകൾ, കളക്ടർ, ആർമേച്ചർ വിൻഡിംഗ് വിഭാഗങ്ങൾ, കളക്ടർ, നെഗറ്റീവ് ബ്രഷുകൾ, അവയുടെ ബ്രഷ് ഹോൾഡറുകൾ, അവയ്ക്കിടയിലുള്ള ജമ്പർ, കോയിൽ വിൻഡിംഗുകൾ: DP, KO, KO, DP, KO, DP, KO, KO, DP, KO, KO, DP, ടെർമിനൽ ഔട്ട്പുട്ട്.

കുറിപ്പുകൾ:

· ഡയഗ്രാമിൽ, ഡിസിയുടെ അധിക ധ്രുവങ്ങളുടെ കോയിലുകൾ 1, 3, 5, 7, 9, 11 ഒറ്റ സംഖ്യകളാൽ നിയുക്തമാക്കിയിരിക്കുന്നു, കൂടാതെ നഷ്ടപരിഹാര വിൻഡിംഗിന്റെ കോയിലുകൾ H, S, H, S എന്നീ അക്ഷരങ്ങളാൽ നിയുക്തമാക്കിയിരിക്കുന്നു. , എച്ച്, എസ്;

· രണ്ട് ജോടിയാക്കിയ ട്രാക്ഷൻ ഇലക്ട്രിക് മോട്ടോറുകളുടെ ഫീൽഡ് വിൻഡിംഗുകൾ ബ്രേക്ക് സ്വിച്ചുകളുടെ ക്യാം ഘടകങ്ങൾ ഉപയോഗിച്ച് ഇലക്ട്രിക് ലോക്കോമോട്ടീവിന്റെ പവർ സർക്യൂട്ടിൽ ഈ മോട്ടോറുകളുടെ ആർമേച്ചർ വിൻഡിംഗുകളുമായി ശ്രേണിയിൽ ബന്ധിപ്പിച്ചിരിക്കുന്നു.

ഫ്രെയിമിന്റെ ആന്തരിക ഉപരിതലത്തോട് ചേർന്നുനിൽക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കാൻ 1.95 ´ 65 mm അളവുകൾ, 1.95 ´ 65 mm അളവുകൾ, മൃദുവായ കോപ്പർ ടേപ്പ് LMM കൊണ്ട് നിർമ്മിച്ച ഒരു വാരിയെല്ലിൽ പ്രധാന പോൾ കോയിൽ മുറിവുണ്ടാക്കുന്നു. ഇന്റർടേൺ ഇൻസുലേഷൻ 0.2 മില്ലിമീറ്റർ കട്ടിയുള്ള രണ്ട് പാളികളിൽ ആസ്ബറ്റോസ് പേപ്പർ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, കൂടാതെ വാർണിഷ് KO-919 GOST 16508-70 ഉപയോഗിച്ച് പൂരിതമാണ്. ബോഡി ഇൻസുലേഷൻ PE-934 ബ്രാൻഡിന്റെ വാർണിഷിൽ പോളിയെത്തിലീൻ ടെറഫ്തലന്റ് ഫിലിം ഉപയോഗിച്ച് LSEP-934-TP 0.13 ´ 30 mm GOST13184-78 ഗ്ലാസ് മൈക്ക ടേപ്പിന്റെ എട്ട് പാളികളും കട്ടിയുള്ള സാങ്കേതിക ലാവ്സൻ ചൂട് ചുരുക്കാവുന്ന ടേപ്പിന്റെ ഒരു പാളിയും ഉപയോഗിച്ചാണ് നിർമ്മിച്ചിരിക്കുന്നത്. 0.22 mm TU-17 GSSR8-79, ടേപ്പിന്റെ പകുതി വീതിയുടെ ഓവർലാപ്പ് ഉപയോഗിച്ച് സൂപ്പർഇമ്പോസ് ചെയ്തു;

അധിക പോൾ കോയിൽ 6 ´ 20 മില്ലിമീറ്റർ അളവുകളുള്ള ബസ്ബാർ ചെമ്പിൽ നിന്ന് മുറിച്ചിരിക്കുന്നു. KO-919 വാർണിഷ് ഉപയോഗിച്ച് 0.5 മില്ലീമീറ്റർ കട്ടിയുള്ള ആസ്ബറ്റോസ് ഗാസ്കറ്റുകൾ ഉപയോഗിച്ചാണ് ഇന്റർടേൺ ഇൻസുലേഷൻ നിർമ്മിച്ചിരിക്കുന്നത്. കോയിലിന്റെ ബോഡി ഇൻസുലേഷൻ പ്രധാന പോൾ കോയിലിന് തുല്യമാണ്;

3.28 ´ 22 മില്ലിമീറ്റർ അളവുകളുള്ള മൃദുവായ ചെമ്പ് പിഎംഎം ബാറിൽ നിന്നാണ് നഷ്ടപരിഹാര വിൻഡിംഗ് കോയിൽ മുറിക്കുന്നത്. ഇന്റർടേൺ ഇൻസുലേഷനിൽ ഗ്ലാസ് മൈക്ക ടേപ്പിന്റെ ഒരു പാളി അടങ്ങിയിരിക്കുന്നു, ടേപ്പിന്റെ പകുതി വീതിയിൽ ഓവർലാപ്പ് ചെയ്യുന്നു. ബോഡി ഇൻസുലേഷൻ നിർമ്മിച്ചിരിക്കുന്നത് ഗ്ലാസ് മൈക്ക ടേപ്പ് എൽഎസ്ഇകെ-5-എസ്പിഎൽ, 0.11 മില്ലിമീറ്റർ കട്ടിയുള്ള GOST13184-78, ടെക്നിക്കൽ ലാവ്സൻ ഹീറ്റ്-ഷ്രിങ്കബിൾ ടേപ്പ് 0.22 എംഎം TU-17 GSSR 8-78 കട്ടിയുള്ള ഒരു പാളി എന്നിവയാണ്. ടേപ്പിന്റെ പകുതി വീതിയുടെ ഓവർലാപ്പ് ഉപയോഗിച്ച് വെച്ചു;

അളവുകളുള്ള ചെമ്പ് ടേപ്പ് കൊണ്ട് നിർമ്മിച്ച രണ്ട് കണ്ടക്ടറുകൾ ഉൾക്കൊള്ളുന്നതാണ് അർമേച്ചർ വിൻഡിംഗ് വിഭാഗം

0.9 ´ 8.0 mm ബ്രാൻഡ് LMM, 0.09 mm കട്ടിയുള്ള ഗ്ലാസ് മൈക്ക ടേപ്പ് LSEK-5-SPl ഉപയോഗിച്ച് പകുതി വീതിയിൽ ഓവർലാപ്പുള്ള ഒരു ലെയറിൽ ഇൻസുലേറ്റ് ചെയ്തിട്ടുണ്ട്. ഏഴ് കണ്ടക്ടർമാരുടെ ഓരോ പാക്കേജും സമാനമായി ഇൻസുലേറ്റ് ചെയ്തിരിക്കുന്നു. കോയിലിന്റെ ഗ്രോവ് ഭാഗത്തിന്റെ ബോഡി ഇൻസുലേഷനിൽ 0.01´ 20 എംഎം വലിപ്പമുള്ള എൽഎസ്ഇസി-5-എസ്പിഎൽ ഗ്ലാസ് മൈക്ക ടേപ്പിന്റെ ആറ് പാളികളും 0.03 എംഎം കട്ടിയുള്ള ഫ്ലൂറോപ്ലാസ്റ്റിക് ടേപ്പിന്റെ ഒരു പാളിയും 0.1 എംഎം കട്ടിയുള്ള എൽഇഎസ് ഗ്ലാസ് ടേപ്പിന്റെ ഒരു പാളിയും അടങ്ങിയിരിക്കുന്നു. ടേപ്പിന്റെ പകുതി വീതിയുടെ ഓവർലാപ്പ്;

1 x 2.8 എംഎം, ബ്രാൻഡ് PETVSD അളക്കുന്ന മൂന്ന് കണ്ടക്ടറുകൾ ഉപയോഗിച്ചാണ് തുല്യതാ കണക്ഷനുകൾ നിർമ്മിച്ചിരിക്കുന്നത്. ഓരോ വയറിന്റെയും ഇൻസുലേഷനിൽ 0.1´ 20 മില്ലീമീറ്റർ അളവുകളുള്ള ഗ്ലാസ് മൈക്ക ടേപ്പ് LSNK-5-SPl, 0.03 മില്ലീമീറ്റർ കട്ടിയുള്ള ഫ്ലൂറോപ്ലാസ്റ്റിക് ടേപ്പിന്റെ ഒരു പാളി എന്നിവ അടങ്ങിയിരിക്കുന്നു. ടേപ്പിന്റെ പകുതി വീതിയുടെ ഓവർലാപ്പ് ഉപയോഗിച്ചാണ് എല്ലാ ഇൻസുലേഷനും സ്ഥാപിച്ചിരിക്കുന്നത്. ഇൻസുലേറ്റ് ചെയ്ത വയറുകൾ ഗ്ലാസ് ടേപ്പിന്റെ ഒരു പാളി ഉപയോഗിച്ച് ഒരു വിഭാഗത്തിലേക്ക് ബന്ധിപ്പിച്ചിരിക്കുന്നു, ടേപ്പിന്റെ പകുതി വീതിയുടെ ഓവർലാപ്പ് ഉപയോഗിച്ച് സ്ഥാപിച്ചിരിക്കുന്നു.

ട്രാക്ഷൻ മോട്ടോറുകളുടെ അറ്റകുറ്റപ്പണികളുടെ തരങ്ങളും അവയുടെ സംക്ഷിപ്തവും

സ്വഭാവം.

ട്രാക്ഷൻ ഇലക്ട്രിക് മോട്ടോറുകൾക്കുള്ള അറ്റകുറ്റപ്പണി നിയമങ്ങൾ മൂന്ന് തരത്തിലുള്ള അറ്റകുറ്റപ്പണികൾ സ്ഥാപിക്കുന്നു: ഡിപ്പോ TR3, മീഡിയം SR, മൂലധനം KR. ഓരോന്നിനും ഇടയിലുള്ള ഇലക്ട്രിക് ലോക്കോമോട്ടീവിന്റെ മൈലേജ് 750 ആയിരം കിലോമീറ്ററാണ്.

TR-3 ന്റെ ഡിപ്പോ അറ്റകുറ്റപ്പണികൾക്കിടയിൽ നടത്തിയ ജോലികളുടെ ഒരു ചെറിയ ലിസ്റ്റ്:

· കോറുകളിൽ നിന്ന് പോൾ കോയിലുകൾ നീക്കം ചെയ്യാതെ ഇലക്ട്രിക് മോട്ടോർ ഡിസ്അസംബ്ലിംഗ് ചെയ്യുക, ഫ്രെയിം പരിശോധിക്കുകയും നന്നാക്കുകയും ചെയ്യുക, ഷീൽഡുകൾ, MOS ക്യാപ്സ്, അവയുടെ ലൈനറുകൾ എന്നിവ. ആങ്കറിന്റെ മെക്കാനിക്കൽ ഭാഗത്തിന്റെ അറ്റകുറ്റപ്പണി. അർമേച്ചർ ബെയറിംഗുകളുടെ ഷാഫ്റ്റ് കോണുകളുടെയും ആന്തരിക വളയങ്ങളുടെയും കാന്തിക പിഴവ് കണ്ടെത്തൽ;

· കമ്മ്യൂട്ടേറ്ററിന്റെ ടേണിംഗ്, ഗ്രോവ്, ചേംഫറിംഗ്, ഗ്രൈൻഡിംഗ്. ബ്രഷ് അസംബ്ലിയുടെ പുനരവലോകനം.

· ഇൻസുലേഷൻ പ്രതിരോധം 1 MOhm-ൽ കുറവാണെങ്കിൽ പോൾ, ആർമേച്ചർ കോയിലുകൾ എന്നിവയുടെ ഇംപ്രെഗ്നേഷൻ. ഉണങ്ങിയതിനുശേഷം പുനഃസ്ഥാപിക്കപ്പെടുന്നില്ല, ഓയിൽ-ബിറ്റുമെൻ വാർണിഷ് ഉപയോഗിച്ച് കോയിലുകൾ നിർമ്മിക്കുമ്പോഴോ അറ്റകുറ്റപ്പണികൾ നടത്തുമ്പോഴോ ഇംപ്രെഗ്നേറ്റ് ചെയ്തു.

ദുർബലമായ ആങ്കർ ബാൻഡുകൾ മാറ്റിയ ശേഷം.

ഫ്രെയിമിൽ നിന്ന് ധ്രുവങ്ങൾ നീക്കം ചെയ്യാതെയാണ് പോൾ കോയിലുകളുടെ ഇംപ്രെഗ്നേഷൻ നടത്തുന്നത്, കൂടാതെ ആങ്കർ കോയിലുകൾ - വാർണിഷ് FL-98 ഇംപ്രെഗ്നേറ്റുചെയ്യുന്നതിൽ വെഡ്ജുകൾ നീക്കം ചെയ്യാതെ.

കോയിലുകളും അവയുടെ ഉണങ്ങലും ഇംപ്രെഗ്നേഷനുശേഷം, ഇലക്ട്രിക്കൽ ഇൻസുലേറ്റിംഗ് ഇനാമൽ ഇപി -91 ഉപയോഗിച്ച് അകത്ത് നിന്ന് ഫ്രെയിമും പൂശുന്നു. അസംബ്ലി, ഫ്രെയിമിന്റെ ബാഹ്യ പെയിന്റിംഗ്, ടെസ്റ്റ് സ്റ്റേഷനിൽ ഇലക്ട്രിക് മോട്ടോറിന്റെ ടെസ്റ്റിംഗ്.

ശ്രദ്ധിക്കുക: TR3-ൽ, അടിയന്തിര ഇലക്ട്രിക് ലോക്കോമോട്ടീവുകളുടെ ട്രാക്ഷൻ മോട്ടോറുകളിൽ കാർഡൻ ഷാഫ്റ്റ്, അതിന്റെ ഡ്രൈവുകൾ, ആക്സിലുകൾ, ക്രോസ്പീസ്, സൂചി ബെയറിംഗ് ഹൗസുകൾ എന്നിവയുടെ കാന്തിക പിഴവ് കണ്ടെത്തൽ നടത്തുന്നു.

ഒരു CP യുടെ ശരാശരി അറ്റകുറ്റപ്പണി സമയത്ത് നടത്തിയ ജോലിയുടെ ഒരു ചെറിയ ലിസ്റ്റ്: TP3 കൂടാതെ, ഉത്പാദനം

· പോൾ കോയിലുകൾക്ക്, ബോഡി ഇൻസുലേഷൻ നീക്കം ചെയ്യുക. ഇന്റർടേൺ ഇൻസുലേഷന്റെ പരിശോധന, കോയിലുകളുടെ ഓമിക് പ്രതിരോധം അളക്കുകയും ഇന്റർടേൺ ഷോർട്ട് സർക്യൂട്ട് പരിശോധിക്കുകയും ചെയ്യുന്നു. കർക്കശമായ ലീഡുകൾ മാറ്റി വഴക്കമുള്ളവ ഉപയോഗിച്ച്. പുതിയ ബോഡി ഇൻസുലേഷൻ, ഇംപ്രെഗ്നേഷൻ, ഉണക്കൽ, ഇലക്ട്രിക്കൽ ഇൻസുലേറ്റിംഗ് ഇനാമൽ ഇപി-91 ഉപയോഗിച്ച് പൂശുന്നു.

· ആങ്കറിൽ, ബാൻഡേജ് അയഞ്ഞതാണെങ്കിൽ, ആർക്ക് ബേൺസ് അല്ലെങ്കിൽ ഡെലിമിനേഷൻ ഉണ്ടെങ്കിൽ അത് നീക്കം ചെയ്യുക. കോക്കറലുകളിൽ ആർമേച്ചർ വിൻഡിംഗിന്റെയും സോളിഡിംഗിന്റെയും ദൃശ്യമായ ഭാഗങ്ങളുടെ പരിശോധന. EP-91 ഇനാമൽ ഉപയോഗിച്ച് വിൻഡിംഗ്, ഡ്രൈയിംഗ്, കോട്ടിംഗ് എന്നിവയുടെ ഇരട്ട ഇംപ്രെഗ്നേഷൻ. ഒരു ടെസ്റ്റിംഗ് സ്റ്റേഷനിൽ ഒരു ഇലക്ട്രിക് മോട്ടോറിന്റെ അസംബ്ലി, പെയിന്റിംഗ്, ടെസ്റ്റിംഗ്.

കെആറിന്റെ ഓവർഹോൾ: പൂർണ്ണമായ ഡിസ്അസംബ്ലിംഗ് ഉപയോഗിച്ച് എല്ലാ ഘടകങ്ങളും നന്നാക്കുകയും ഡ്രോയിംഗുകളിലേക്ക് എല്ലാ അളവുകളും കൊണ്ടുവരികയും ചെയ്യുന്നു. കളക്ടർ ഇൻസുലേഷൻ മാറ്റിസ്ഥാപിക്കൽ, എല്ലാ വിൻഡിംഗുകളുടെയും കോയിൽ ഇൻസുലേഷൻ. ഒരു ടെസ്റ്റിംഗ് സ്റ്റേഷനിൽ ഒരു ഇലക്ട്രിക് മോട്ടോറിന്റെ അസംബ്ലി, പെയിന്റിംഗ്, ടെസ്റ്റിംഗ്.

ട്രാക്ഷൻ മോട്ടോറുകൾ പരിശോധിക്കുന്നതിനുള്ള ആശയം.

ട്രാക്ഷൻ മോട്ടോറുകൾ പരിശോധിക്കുന്നതിന് മുമ്പ്, ബ്രഷുകൾ ന്യൂട്രലിൽ ശരിയായി ഇൻസ്റ്റാൾ ചെയ്തിട്ടുണ്ടെന്ന് ഉറപ്പുവരുത്തുക, കൂടാതെ ആർമേച്ചർ സ്വതന്ത്രമായി സ്വമേധയാ കറങ്ങുന്നുണ്ടോയെന്ന് പരിശോധിക്കുക. നിഷ്ക്രിയാവസ്ഥയിൽ, രണ്ട് ദിശകളിലേക്കും ആർമേച്ചർ തിരിക്കുമ്പോൾ, കമ്മ്യൂട്ടേറ്റർ-ബ്രഷ് അസംബ്ലിയുടെ പ്രവർത്തനം പരിശോധിക്കുക.

· 20 ഡിഗ്രി ആംബിയന്റ് താപനിലയിൽ വിൻഡിംഗുകളുടെ ഓമിക് പ്രതിരോധം അളക്കുന്നു. നാമമാത്ര മൂല്യത്തിൽ നിന്നുള്ള അതിന്റെ വ്യതിയാനം 10% ൽ കൂടുതലാകരുത്;

· റിട്ടേൺ ഓപ്പറേഷൻ രീതി ഉപയോഗിച്ച് 1 മണിക്കൂർ റേറ്റുചെയ്ത വോൾട്ടേജിലും മണിക്കൂർ കറന്റിലും വിൻഡിംഗിന്റെ ചൂടാക്കൽ പരിശോധിക്കുക

ഇൻസുലേഷൻ ക്ലാസുകൾക്ക് ഡിഗ്രിയിൽ അനുവദനീയമായ പരമാവധി താപനില.

ആർമേച്ചർ വൈൻഡിംഗ് 120 140 160

പോൾ വിൻഡിംഗ് 130 155 180

കളക്ടർ 95 95 105

ശ്രദ്ധിക്കുക: TL-2K1 ട്രാക്ഷൻ മോട്ടോറിനുള്ള വായുവിന്റെ നാമമാത്രമായ അളവ് 95 m 3/min ആണ്.

· മണിക്കൂർ കറന്റിലും റേറ്റുചെയ്ത വോൾട്ടേജിലും രണ്ട് ദിശകളിലുമുള്ള ആവൃത്തി പരിശോധിക്കുക. ഭ്രമണ വേഗത വ്യതിയാനം +/- 3% ൽ കൂടുതലാകരുത്;

· വർദ്ധിച്ച വേഗതയിൽ ഒരു ടെസ്റ്റ് നടത്തുക. ട്രാക്ഷൻ ഇലക്ട്രിക് മോട്ടോറിനായി TL-2K1

2260 ആർപിഎം;

· 5 മിനിറ്റ് ടേൺ ഇൻസുലേഷന്റെ വൈദ്യുത ശക്തി പരിശോധിക്കുക, വോൾട്ടേജ് റേറ്റുചെയ്ത വോൾട്ടേജിൽ നിന്ന് 50% ആണ്;

· കളക്ടർ റൺഔട്ട് പരിശോധിക്കുക. ഇത് 0.08 മില്ലിമീറ്ററിൽ കൂടരുത്;

· രണ്ട് ദിശകളിലേക്കും തിരിയുമ്പോൾ കമ്മ്യൂട്ടേഷൻ പരിശോധിക്കുക. ഇത് മൂന്ന് മോഡുകളിൽ പരിശോധിക്കുന്നു:

കളക്ടർ വോൾട്ടേജ് റേറ്റുചെയ്തിരിക്കുന്നു (1500 V), അർമേച്ചർ കറന്റ് ഇരട്ട മണിക്കൂർ 960 എ ആണ്, എക്സിറ്റേഷൻ കറന്റ് റേറ്റുചെയ്തിരിക്കുന്നു;

കളക്ടറിലെ വോൾട്ടേജ് ഏറ്റവും ഉയർന്നതാണ് (2000 V), ടെസ്റ്റിംഗിനുള്ള ഏറ്റവും ഉയർന്ന റൊട്ടേഷൻ വേഗത 2260 ആർപിഎം ആണ്. എക്സിറ്റേഷൻ കറന്റ് ഏറ്റവും ചെറുതാണ്, OB4 ന് സമാനമാണ്, അതായത്, ആർമേച്ചർ കറന്റിന്റെ 36%;

കളക്ടറിലെ വോൾട്ടേജ് ഏറ്റവും ഉയർന്നതാണ് (2000 V), ആർമേച്ചർ കറന്റ് ഏറ്റവും ഉയർന്ന സ്റ്റാർട്ടിംഗ് ആണ്, എക്സിറ്റേഷൻ കറന്റ് ഏറ്റവും താഴ്ന്നതാണ്, OB4 ന് സമാനമാണ്.

· ഭവനവുമായി ബന്ധപ്പെട്ട വിൻഡിംഗുകളുടെ ഇൻസുലേഷൻ പ്രതിരോധം പരിശോധിക്കുക, അത് കുറഞ്ഞത് ആയിരിക്കണം

· വോൾട്ടേജുള്ള 1 മിനിറ്റ് ആൾട്ടർനേറ്റ് കറന്റ് ഉപയോഗിച്ച് ഇൻസുലേഷന്റെ വൈദ്യുത ശക്തി പരിശോധിക്കുക: KR - 8800 V, SR-7000 V, TP3 - 6000 V.

ആങ്കർ വിൻഡിംഗ് മുട്ടയിടുന്നതിനും ഉറപ്പിക്കുന്നതിനുമുള്ള ക്രമം.

· പ്രീ-ഇൻസുലേറ്റഡ് ഇക്വലൈസിംഗ് കണക്ഷനുകൾ കമ്മ്യൂട്ടേറ്റർ ബോഡിയുടെ മൈകാനൈറ്റ് കോളറിൽ സ്ഥാപിക്കുകയും സുരക്ഷിതമാക്കുകയും ചെയ്യുന്നു. അവരുടെ കണ്ടക്ടർമാർ, 1-176 എന്ന കളക്ടറിനൊപ്പം ഒരു ചുവടുവെച്ച്, കളക്ടർ പ്ലേറ്റുകളുടെ കോക്കറലുകളുടെ സ്ലോട്ടുകളിൽ ചേർക്കുന്നു;

· ഗ്ലാസ് മൈക്ക ഗാസ്കറ്റുകൾ കാമ്പിന്റെ ഗ്രോവുകളിൽ സ്ഥാപിച്ചിരിക്കുന്നു, കൂടാതെ മൈക്കനൈറ്റ് ഗാസ്കറ്റുകൾ പ്രഷർ വാഷറിലും ഇൻസ്റ്റാൾ ചെയ്ത ഇക്വലൈസിംഗ് കണക്ഷനുകളിലും സ്ഥാപിച്ചിരിക്കുന്നു.

· അതിന്റെ കോയിലുകൾ 1-13 ഘട്ടങ്ങളിൽ അർമേച്ചർ കോറിന്റെ ഗ്രോവുകളിൽ സ്ഥാപിക്കുകയും അവയുടെ ഭാഗങ്ങൾ 1-2 ഘട്ടങ്ങളിൽ കമ്യൂട്ടേറ്റർ പ്ലേറ്റുകളുടെ കോക്കറലുകളുടെ സ്ലോട്ടുകളിലേക്ക് തിരുകുകയും ചെയ്യുന്നു. വ്യത്യസ്ത കോയിലുകളുടെ രണ്ട് വശങ്ങൾക്കിടയിൽ, മൈക്ക ഗാസ്കറ്റുകൾ ഗ്രോവിൽ മുൻകൂട്ടി സ്ഥാപിച്ചിരിക്കുന്നു;

· കോയിലിന്റെ ഗ്രോവ് ഭാഗത്ത്, ആർമേച്ചർ വിൻഡിംഗുകൾ ടെക്സ്റ്റോലൈറ്റ് വെഡ്ജുകൾ ഉപയോഗിച്ച് ഉറപ്പിച്ചിരിക്കുന്നു;

· അർമേച്ചർ വിൻഡിംഗ് വിഭാഗങ്ങളുടെ സോളിഡിംഗ് നടത്തുക, കണക്ഷനുകൾ തുല്യമാക്കുക;

· വാർണിഷ് FL-98 ഇംപ്രെഗ്നേറ്റ് ചെയ്യുന്നതിലും ഉണക്കൽ ഓവനുകളിൽ ഉണക്കുന്നതിലും ആർമേച്ചർ വൈൻഡിംഗിന്റെ പ്രാഥമിക ഇംപ്രെഗ്നേഷൻ നടത്തുക.

· ഒരു ഗ്ലാസ് ബാൻഡേജ് അർമേച്ചർ വിൻഡിംഗ് കോയിലുകളുടെ മുൻഭാഗങ്ങളിൽ പിരിമുറുക്കത്തിൽ സ്ഥാപിച്ചിരിക്കുന്നു;

ഒരേ വാർണിഷിൽ ആർമേച്ചർ വൈൻഡിംഗിന്റെ ദ്വിതീയ ഇംപ്രെഗ്നേഷൻ, ഉണക്കൽ, ഇലക്ട്രിക്കൽ ഇൻസുലേറ്റിംഗ് ഇനാമൽ ഇപി -9 ഉപയോഗിച്ച് പൂശുക, കമ്മ്യൂട്ടേറ്ററിന്റെ മെക്കാനിക്കൽ പ്രോസസ്സിംഗ്, ഇരുവശത്തും ആർമേച്ചറിന്റെ ഡൈനാമിക് ബാലൻസിംഗ് എന്നിവ നടത്തുക.

കുറിപ്പുകൾ

ആർമേച്ചർ വിൻഡിംഗുകളെക്കുറിച്ചുള്ള ഹ്രസ്വ വിവരങ്ങൾ.

ഇലക്ട്രിക് ലോക്കോമോട്ടീവ് മെഷീനുകളുടെ ആർമേച്ചർ വിൻഡിംഗുകൾ രണ്ട് തരത്തിലാണ്:

· വേവ് വിൻഡിംഗ് (ചിത്രം 32, 34). തുറക്കുമ്പോൾ തിരമാലയുടെ ആകൃതി ഒരു തരംഗത്തോട് സാമ്യമുള്ളതാണ്. ഒരു ലളിതമായ വേവ് വിൻഡിംഗിൽ, വിവിധ ധ്രുവങ്ങൾക്ക് കീഴിൽ സ്ഥിതി ചെയ്യുന്ന വിഭാഗങ്ങൾ ശ്രേണിയിൽ ബന്ധിപ്പിച്ചിരിക്കുന്നു. അതിനാൽ, ഈ വൈൻഡിംഗിനെ സീരിയൽ എന്നും വിളിക്കുന്നു;

· ലൂപ്പ് വിൻഡിംഗ് (ചിത്രം 32, 33). ലൂപ്പ് വിൻഡിംഗ് കോയിലിന്റെ ആകൃതി ഒരു ലൂപ്പിനോട് സാമ്യമുള്ളതാണ്. ലളിതമായ ഒരു ലൂപ്പ് വിൻഡിംഗിൽ, ഓരോ ജോടി ധ്രുവങ്ങൾക്കും കീഴിലുള്ള ഭാഗങ്ങൾ സമാന്തര ശാഖകളായി മാറുന്നു, അതിനാലാണ് ഇതിനെ സമാന്തരം എന്നും വിളിക്കുന്നത്.

ഈ വിൻഡിംഗുകളിൽ ഏതെങ്കിലും ബ്രഷുകൾ ഉപയോഗിച്ച് സമാന്തര ശാഖകളായി തിരിച്ചിരിക്കുന്നു. ഒരു വേവ് വിൻഡിംഗിൽ, ജോഡി ധ്രുവങ്ങളുടെ എണ്ണം കണക്കിലെടുക്കാതെ, അവയിൽ രണ്ടെണ്ണം എപ്പോഴും ഉണ്ട്. ഒരു ലൂപ്പ് വിൻഡിംഗിൽ, അവയുടെ എണ്ണം ധ്രുവങ്ങളുടെ എണ്ണത്തിന് തുല്യമാണ്. സമാന്തര ശാഖകളുടെ എണ്ണം വൈൻഡിംഗിന്റെ പ്രയോഗത്തിന്റെ വ്യാപ്തി നിർണ്ണയിക്കുന്നു.

കറന്റ് ഉപയോഗിച്ച് വിൻഡിംഗുകളുടെ താരതമ്യം. ആർമേച്ചർ വിൻഡിംഗിലൂടെ കടന്നുപോകാൻ കഴിയുന്ന ഏറ്റവും വലിയ വൈദ്യുതധാര നിർണ്ണയിക്കുന്നത് ഒരു സമാന്തര ശാഖയിലെ അതിന്റെ മൂല്യമാണ്. കൂടുതൽ സമാന്തര ശാഖകൾ, അവയിൽ ഓരോന്നിലും കുറവ് കറന്റ് ഒഴുകുന്നു (വൈൻഡിംഗ് കറന്റ് അവയുടെ എണ്ണം കൊണ്ട് ഹരിച്ചിരിക്കുന്നു). ഒരു ലൂപ്പ് വൈൻഡിംഗിൽ സമാന്തര ശാഖകളുടെ എണ്ണം കൂടുതലായതിനാൽ, വേവ് വിൻഡിംഗിനെക്കാൾ കൂടുതൽ കറന്റ് വഹിക്കാൻ ഇതിന് കഴിയും. സീരീസിന്റെ ഇലക്ട്രിക് ലോക്കോമോട്ടീവുകളുടെ ട്രാക്ഷൻ മോട്ടോറുകളിൽ ഈ വിൻഡിംഗ് ഉപയോഗിക്കുന്നു

VL11, (VL11 m), അടിയന്തിര സാഹചര്യങ്ങളും ഉയർന്ന വൈദ്യുത പ്രവാഹങ്ങളിൽ പ്രവർത്തിക്കുന്ന കൺവെർട്ടർ ജനറേറ്ററിൽ.

വോൾട്ടേജ് ഉപയോഗിച്ച് വിൻഡിംഗുകളുടെ താരതമ്യം. ഒരു സമാന്തര ശാഖയിലെ അർമേച്ചർ വിൻഡിംഗ് വിഭാഗങ്ങളുടെ എണ്ണം അനുസരിച്ചാണ് വിൻഡിംഗിലേക്ക് പ്രയോഗിക്കുന്ന വോൾട്ടേജിന്റെ അളവ് നിർണ്ണയിക്കുന്നത്. രണ്ട് തരത്തിലുമുള്ള വിൻഡിംഗുകളിൽ ഒരേ എണ്ണം വിഭാഗങ്ങൾ ഉള്ളതിനാൽ, ഒരു വേവ് വിൻഡിംഗിലെ ഒരു സമാന്തര ശാഖയിലെ വിഭാഗങ്ങളുടെ എണ്ണം കൂടുതലാണ് (രണ്ടാൽ ഹരിച്ചിരിക്കുന്നു). അതിനാൽ, ഈ വിൻഡിംഗ് ലൂപ്പ് വിൻഡിംഗിനെക്കാൾ ഉയർന്ന വോൾട്ടേജുമായി (ഓരോ വിഭാഗത്തിലും കുറഞ്ഞ വോൾട്ടേജ് ഡ്രോപ്പ്) ബന്ധിപ്പിച്ചിരിക്കുന്നു. 3000 V കളക്ടർ വോൾട്ടേജിൽ പ്രവർത്തിക്കുന്ന ഓക്സിലറി മെഷീനുകളുടെ മോട്ടോറുകളിൽ വേവ് വിൻഡിംഗുകൾ ഉപയോഗിക്കുന്നു.

ലൂപ്പ് വൈൻഡിംഗ് സവിശേഷത. ലൂപ്പ് വിൻഡിംഗിന്റെ പ്രത്യേകത അതിന്റെ ഓരോ സമാന്തര ശാഖകളും ഒരു പ്രത്യേക ജോഡി പ്രധാന ധ്രുവങ്ങൾക്ക് കീഴിലാണ് എന്നതാണ്. എല്ലാ പ്രധാന ധ്രുവങ്ങളും ഒരേ കാന്തിക ശക്തിയിൽ ഉൽപ്പാദിപ്പിക്കുന്നതും ആർമേച്ചറിനും ധ്രുവങ്ങൾക്കുമിടയിൽ വായു വിടവുകൾ സൃഷ്ടിക്കുന്നതും സാങ്കേതികമായി അസാധ്യമായതിനാൽ, സമാന്തര ശാഖകളിൽ വ്യത്യസ്ത അളവിലുള്ള emfs പ്രേരിപ്പിക്കുന്നു. അർമേച്ചർ വിൻഡിംഗിന്റെ സമാന്തര ശാഖകളിൽ തുല്യമായ വൈദ്യുതധാരകളുടെ രൂപത്തിന് കാരണമാകുന്നു. സമാന്തര ശാഖകളുടെ ചെറിയ പ്രതിരോധം കാരണം ഈ വൈദ്യുതധാരകൾ പ്രാധാന്യമർഹിക്കുന്നു. ബ്രഷുകളിലൂടെ കടന്നുപോകുന്ന സമനില പ്രവാഹങ്ങൾ ചില ബ്രഷുകൾ ഓവർലോഡ് ചെയ്യുകയും മറ്റുള്ളവ അൺലോഡ് ചെയ്യുകയും ചെയ്യുന്നു. ബ്രഷുകളിൽ നിന്ന് അവ നീക്കംചെയ്യുന്നതിന്, തുല്യതയുള്ള കണക്ഷനുകൾ ഉപയോഗിക്കുന്നു, ഇത് ഒരേ സാധ്യതയുള്ള ആർമേച്ചർ വിൻഡിംഗിന്റെ പോയിന്റുകളെ ബന്ധിപ്പിക്കുന്നു.

ട്രാവേഴ്സ് റൊട്ടേഷന്റെ ക്രമം.

· രണ്ട് അപ്പർ ബ്രഷ് ഹോൾഡറുകളുടെ ബ്രാക്കറ്റുകളിൽ നിന്ന് വയറുകൾ വിച്ഛേദിച്ച് അവയെ ട്രാവസിൽ നിന്ന് നീക്കുക;

ഫ്രെയിമിലെ ഹോൾഡറിന്റെ ഗ്രോവിൽ നിന്ന് ക്ലാമ്പ് പുറത്തുവരുന്നതുവരെ ക്ലാമ്പ് ബോൾട്ട് അഴിക്കുക;

· ബ്രഷ് ഹോൾഡർ ബ്രാക്കറ്റുകളുടെയും ലൈനിംഗിന്റെയും വിരലുകളിൽ കുരുങ്ങാതിരിക്കാൻ ലാച്ച് 180 ഡിഗ്രി തിരിക്കുകയും ഹോൾഡറിന്റെ ഗ്രോവിലേക്ക് താഴ്ത്തുകയും ചെയ്യുന്നു;

· 3-4 തിരിവുകൾ വഴി ലോക്കിംഗ് ഉപകരണങ്ങളുടെ ബോൾട്ടുകൾ അഴിക്കുക;

· താഴത്തെ മനിഫോൾഡ് ഹാച്ചിലൂടെ, വിപുലീകരണ ഉപകരണത്തിന്റെ പിൻ നിങ്ങളുടെ നേരെയുള്ള ദിശയിൽ ഭ്രമണം ചെയ്യുക, കട്ട് സൈറ്റിൽ 2 മില്ലിമീറ്ററിൽ കൂടാത്ത ഒരു വിടവ് ഇൻസ്റ്റാൾ ചെയ്യുക;

· ഒരു റാറ്റ്ചെറ്റ് റെഞ്ച് ഉപയോഗിച്ച് ഭ്രമണം ചെയ്യുന്ന ട്രാവസ് സുഗമമായി തിരിക്കുന്നതിലൂടെ, വെന്റിലേഷൻ ഹാച്ചിന്റെ വശത്ത് നിന്ന് രണ്ട് ബ്രഷ് ഹോൾഡറുകൾ മുകളിലെ കളക്ടർ ഹാച്ചിലേക്ക് കൊണ്ടുവരുന്നു, തുടർന്ന് ശേഷിക്കുന്ന ബ്രഷ് ഹോൾഡറുകൾ, ട്രാവസ് എതിർ ദിശയിലേക്ക് തിരിക്കുക;

· താഴത്തെ കളക്ടർ ഹാച്ചിലൂടെ ട്രാവേഴ്സ് തിരിയുമ്പോൾ, ബ്രഷ് ഹോൾഡറുകൾ റിവേഴ്സ് ഓർഡറിൽ ഹാച്ചിലേക്ക് കൊണ്ടുവരുന്നു;

ട്രാവെർസ് രണ്ട് ദിശകളിലേക്കും തിരിയുന്നത് ടേണിംഗ് ഗിയർ ടൂത്ത് ട്രാവേഴ്സിന്റെ കട്ടിലേക്ക് കടക്കുന്നത് തടയുന്നു.

ബ്രഷ് അസംബ്ലിയുടെ പരിശോധനയോ അറ്റകുറ്റപ്പണിയോ പൂർത്തിയാക്കിയ ശേഷം, അപകടസാധ്യതകൾക്കനുസരിച്ച് ട്രാവേഴ്സ് ഇൻസ്റ്റാൾ ചെയ്യുന്നു. അവർ മുകളിലെ ബ്രാക്കറ്റുകളിൽ നിന്ന് എടുത്ത വയറുകൾ സുരക്ഷിതമാക്കുന്നു, വിപുലീകരണ ഉപകരണത്തിന്റെ പിൻ "നിങ്ങളിൽ നിന്ന് അകലെ" തിരിക്കുന്നതിലൂടെ ട്രാവേസ് തുറക്കുന്നു, മുകളിലെ ഹാച്ചിലൂടെ ലാച്ച് യാത്രയിലെ ഗ്രോവുമായി പൊരുത്തപ്പെടുന്നുവെന്ന് നിരീക്ഷിക്കുകയും ലോക്കിംഗ് ഉപകരണങ്ങളുടെ ബോൾട്ടുകൾ ശക്തമാക്കുകയും ചെയ്യുന്നു. അവർ നിർത്തുന്നത് വരെ.

പ്രവർത്തനത്തിൽ കളക്ടർ-ബ്രഷ് യൂണിറ്റിനുള്ള ആവശ്യകതകൾ.

· കളക്ടർക്ക് വരണ്ടതും മിനുസമാർന്നതുമായ ഉപരിതലം, ഇരുണ്ട അല്ലെങ്കിൽ ഇളം വാൽനട്ട് നിറം (പോളി-യുടെ സാന്നിധ്യം) ഉണ്ടായിരിക്കണം.

ടൂറുകൾ), എല്ലായിടത്തും തീ, ബർറുകൾ അല്ലെങ്കിൽ പോറലുകൾ എന്നിവയില്ലാതെ;

· കളക്ടർ മൈകാനൈറ്റ് പാതയുടെ ആഴം സാധാരണമായിരിക്കണം കൂടാതെ കളക്ടർ പ്ലേറ്റുകളിലെ ചാംഫറുകൾ ശരിയായിരിക്കണം;

വൈദ്യുത ഇൻസുലേറ്റിംഗ് ഇനാമൽ NTs-929-ൽ വിള്ളലുകൾ ഇല്ലാതെ മൈകാനൈറ്റ് കോൺ വൃത്തിയുള്ളതും മിനുസമാർന്നതുമായിരിക്കണം. ഈ ഇനാമൽ തൊലി കളഞ്ഞ് ഒരു വൈദ്യുത കമാനത്തിൽ നിന്ന് പൊള്ളലേറ്റതിന്റെ അടയാളങ്ങളൊന്നും ഉണ്ടാകരുത്;

· ട്രാവേഴ്സ് ബെയറിംഗ് ഷീൽഡിൽ ശരിയായി ഇൻസ്റ്റാൾ ചെയ്യുകയും റിലീസ് ചെയ്യുകയും വേണം;

· ബ്രഷ് ഹോൾഡർ ബ്രാക്കറ്റുകളുടെ വിരലുകൾ ട്രവേഴ്സിൽ ദൃഡമായി പൊതിഞ്ഞിരിക്കണം. അവരുടെ പോർസലൈൻ ഇൻസുലേറ്ററുകൾ വൃത്തിയുള്ളതായിരിക്കണം, വിള്ളലുകൾ, ചിപ്സ്, ആർക്ക് ബേൺസിന്റെ അവശിഷ്ടങ്ങൾ എന്നിവയിൽ നിന്ന് മുക്തമായിരിക്കണം, കൂടാതെ വിരലുകളിൽ തിരിയരുത്;

· ബ്രഷ് ഹോൾഡറുകൾ കമ്മ്യൂട്ടേറ്ററുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ശരിയായി ഇൻസ്റ്റാൾ ചെയ്തിരിക്കണം, ബ്രഷുകളുടെ സാധാരണ പ്രവർത്തനവും അവയിൽ സമ്മർദ്ദവും ഉറപ്പാക്കുന്നു. ആർക്ക് പൊള്ളലേറ്റതിന്റെ അടയാളങ്ങൾ ഉണ്ടാകരുത്;

· ബ്രഷ് ഹോൾഡറിൽ ബ്രഷുകൾ സ്ഥാപിക്കുന്നതിന് മുമ്പ്, അവ ഉണക്കി കമ്മ്യൂട്ടേറ്ററിൽ പൊടിച്ചിരിക്കണം. കോപ്പർ ഷണ്ടിൽ സാധാരണയേക്കാൾ വലിയ വിള്ളലുകളോ ചിപ്പുകളോ ബ്രേക്കുകളോ ഉണ്ടാകരുത്. ബ്രഷുകൾക്ക് സാധാരണ ഉയരം ഉണ്ടായിരിക്കണം കൂടാതെ ബ്രഷ് ഹോൾഡറുകളുടെ വിൻഡോകളിൽ വികലമോ ജാമിംഗോ ഇല്ലാതെ ശരിയായി ഇൻസ്റ്റാൾ ചെയ്തിരിക്കണം.

ട്രാക്ഷൻ മോട്ടോറിനുണ്ടാകുന്ന നാശത്തിന്റെ തരങ്ങളും അവയുടെ സ്വഭാവവും

അവന്റെ കളക്ടറുടെ അടയാളങ്ങൾ.

· ലാമെല്ലകളുടെയും കോക്കറലുകളുടെയും അറ്റത്ത് കളക്ടർ ചെമ്പ് ഉരുകുന്നത്, മൈകാനൈറ്റ് കോണിന്റെ പൊള്ളൽ, ബ്രാക്കറ്റ് ഇൻസുലേറ്ററുകളുടെ ആർക്ക്-ബേൺ ഗ്ലേസ്: വിവിധ കാരണങ്ങളാൽ വൃത്താകൃതിയിലുള്ള തീയുടെ അനന്തരഫലം;

· കളക്ടറുടെ പ്രാദേശിക ചൂടാക്കൽ (കളക്ടർ പ്ലേറ്റുകളുടെ നീല തിരിയൽ), ഇത് ആർമേച്ചർ കോറിന്റെ ഗ്രോവിലെ കോയിൽ ഇൻസുലേഷന്റെ പൊള്ളലിന് കാരണമാകാം: ആർമേച്ചർ വിൻഡിംഗ് കോയിലിലെ ഇന്റർടേൺ ഷോർട്ട് സർക്യൂട്ട്;

· രണ്ട് അടുത്തുള്ള കളക്ടർ പ്ലേറ്റുകളുടെ കത്തുന്ന: ആർമേച്ചർ വിൻഡിംഗ് വിഭാഗങ്ങളുടെ തകർച്ച;

· കമ്മ്യൂട്ടേറ്റർ സ്കഫിംഗ്: ബ്രഷുകളിലൊന്നിന്റെ കോപ്പർ ഷണ്ട് ഉറപ്പിച്ചിട്ടില്ല, അനുചിതമായ ഇൻസ്റ്റാളേഷൻ കാരണം ബ്രഷ് ഹോൾഡർ വീണു, കമ്മ്യൂട്ടേറ്ററിൽ കുർഷാക്ക് (ഒരു യാത്രയ്ക്ക് ശേഷം പാന്റോഗ്രാഫുകൾ താഴ്ത്തി ഇലക്ട്രിക് ലോക്കോമോട്ടീവ് ഉപേക്ഷിച്ചാൽ ശൈത്യകാലത്ത് രൂപം കൊള്ളുന്നു);

· കമ്മ്യൂട്ടേറ്ററിലെ ലൂബ്രിക്കേഷൻ: മോട്ടോർ ആർമേച്ചർ ബെയറിംഗിലെ അധിക ലൂബ്രിക്കേഷൻ അല്ലെങ്കിൽ ബെയറിംഗ് ഷീൽഡിന്റെ പിൻ കവറിന്റെ ലാബിരിന്ത് തകർന്നിരിക്കുന്നു;

· കളക്ടറിലെ ഈർപ്പം: അയഞ്ഞ ഹാച്ചുകൾ, ചൂടാക്കൽ യൂണിറ്റിൽ നിന്ന് ട്രാക്ഷൻ മോട്ടോറുകൾ ഉണക്കാതെ ഒരു ചൂടുള്ള സ്റ്റാളിൽ നിന്ന് ഇലക്ട്രിക് ലോക്കോമോട്ടീവിന്റെ റിലീസ്.

പ്രവർത്തനത്തിൽ കളക്ടർ-ബ്രഷ് യൂണിറ്റിന്റെ നിരസിക്കൽ അളവുകൾ.

TL-2K1 AL-484eT

· ബ്രഷ് ഉയരം mm……………………………… 25 ൽ താഴെ 21 ൽ കുറവ്

· ബ്രഷ് ചിപ്പിംഗ് ഏരിയയുടെ % ………………………… 10 ൽ കൂടുതൽ 10

· കോപ്പർ ഷണ്ടുകളുടെ പൊട്ടിയ കമ്പികൾ %……………… 15 ൽ കൂടുതൽ 15 ൽ കൂടുതൽ

· ബ്രഷ് കി.ഗ്രാം മേൽ മർദ്ദം

3.0-ൽ കുറവ് 1.6-നേക്കാൾ കുറവ്

ഈ സമ്മർദ്ദങ്ങൾ തമ്മിലുള്ള വ്യത്യാസം

ഒരു ബ്രഷ് ഹോൾഡർ അല്ലെങ്കിൽ

ഒരേ പോളാരിറ്റി% ഉള്ള ബ്രഷ് ഹോൾഡറുകൾ ... 10 ൽ കൂടുതൽ 10

· ബ്രഷും ബ്രഷ് ഹോൾഡറും തമ്മിലുള്ള വിടവ്

ബ്രഷ് കനം പ്രകാരം mm…………………… 0.35 ൽ കൂടുതൽ 0.35 ൽ കൂടുതൽ

ബ്രഷ് വീതി മില്ലീമീറ്ററിൽ 1-ൽ കൂടുതൽ

· ശരീരം തമ്മിലുള്ള ദൂരം

ബ്രഷ് ഹോൾഡറും ജോലിയും

കളക്ടർ ഉപരിതലം mm…………………… 4 നേക്കാൾ 5 ൽ കൂടുതൽ

2-ൽ കുറവ് 1.8-നേക്കാൾ കുറവ്

കോക്കറലുകൾക്ക് സമാനമാണ് mm…………………… 4 ൽ താഴെ 7 ൽ കുറവ്

· കളക്ടർ ട്രാക്ക് ഡെപ്ത് mm........0.5 ൽ കുറവ് 0.5 ൽ കുറവ്

· കളക്ടർ റൺഔട്ട് mm……………………………… 0.1 നേക്കാൾ 0.1 കൂടുതൽ

· കളക്ടർ ഔട്ട്പുട്ട് mm…………………… 0.2 ൽ കൂടുതൽ 0.2

(0.5 മില്ലിമീറ്റർ വരെ ലോക്കോമോട്ടീവ് സർവീസ് മേധാവിയുടെ അനുമതിയോടെ)

കളക്ടർ-ബ്രഷ് യൂണിറ്റിന്റെ നിരസിക്കൽ അളവുകൾ

ഓക്സിലറി മെഷീനുകളുടെ ഇലക്ട്രിക് മോട്ടോറുകൾ

എഞ്ചിനുകൾക്ക് TL100M: NB431P: TL122: NB110: NB436V:

ഡി.വി. ജനറേറ്റർ

- ബ്രഷ് ഉയരം mm. 30 30 30 16 20 25 ൽ കുറവ്

- ബ്രഷും തമ്മിലുള്ള വിടവും

ബ്രഷ് ഹോൾഡർ കനം mm. 0.5 0.5 0.5 0.5 0.5 0.5 ൽ കൂടുതൽ

- ബ്രഷും തമ്മിലുള്ള വിടവും

ബ്രഷ് ഹോൾഡർ വീതി mm. 0.9 0.9 0.9 0.9 0.8 0.8-ൽ കൂടുതൽ

- ശരീരത്തിൽ നിന്നുള്ള ദൂരം

5 5 5 4 2.5 2.5-ൽ കൂടുതൽ പ്രവർത്തിക്കാനുള്ള ബ്രഷ് ഹോൾഡർ

കളക്ടർ ഉപരിതലം mm. 2.5 ൽ കുറവ് 2.5 2.5 2 2.5 2.5

- കോക്കറലുകളുടെ അതേ കാര്യം mm. 5 4 3 4 5.5 12.5-ൽ കൂടുതൽ

- ബ്രഷ് കി.ഗ്രാം അമർത്തുന്നു. 1.2 1 1.2 2.75 1 0.75 ൽ കുറവ്

1.5-ൽ കൂടുതൽ 1.5 1.5 3.2 1.2 0.1

- ട്രാക്ക് ആഴം mm. കൂടുതൽ 0.3 0.3 0.3 0.3 0.3 0.3

- കമ്മ്യൂട്ടേറ്റർ റൺഔട്ട് എംഎം. 0.1 0.1 0.1 0.1 0.1 0.1 ൽ കൂടുതൽ

ആങ്കർ വിൻഡിംഗുകളെക്കുറിച്ചുള്ള സംക്ഷിപ്ത വിവരങ്ങൾ.

ഇലക്ട്രിക് ലോക്കോമോട്ടീവ് മെഷീനുകളുടെ ആർമേച്ചർ വിൻഡിംഗുകൾ രണ്ട് തരത്തിലാണ്:

വേവ് (ഈ വിൻഡിംഗിന്റെ കോയിൽ, തുറക്കുമ്പോൾ, ഒരു തരംഗത്തോട് സാമ്യമുണ്ട്). ഒരു ലളിതമായ വേവ് വിൻഡിംഗിൽ, വ്യത്യസ്ത ധ്രുവങ്ങൾക്ക് കീഴിലുള്ള വിഭാഗങ്ങൾ ശ്രേണിയിൽ ബന്ധിപ്പിച്ചിരിക്കുന്നു, അതിനാലാണ് ഈ വിൻഡിംഗിനെ സീരീസ് എന്നും വിളിക്കുന്നത്.

ലൂപ്പ് (ഈ വിൻഡിംഗിന്റെ കോയിൽ ഒരു ലൂപ്പിനോട് സാമ്യമുള്ളതാണ്). ഒരു ലളിതമായ ലൂപ്പ് വിൻഡിംഗിൽ, ഓരോ ജോടി ധ്രുവത്തിൻ കീഴിലും സ്ഥിതിചെയ്യുന്ന വിഭാഗങ്ങൾ രണ്ട് സമാന്തര ശാഖകൾ ഉണ്ടാക്കുന്നു, അതിനാലാണ് ഇതിനെ സമാന്തരമെന്ന് വിളിക്കുന്നത്.

ഏതെങ്കിലും വിൻഡിംഗുകൾ ബ്രഷുകളാൽ സമാന്തര ശാഖകളായി തിരിച്ചിരിക്കുന്നു.

ഒരു വേവ് വിൻഡിംഗ് ഉപയോഗിച്ച്, ധ്രുവങ്ങളുടെ എണ്ണം കണക്കിലെടുക്കാതെ, അവയിൽ രണ്ടെണ്ണം എല്ലായ്പ്പോഴും ഉണ്ട്.

ഒരു ലൂപ്പ് വിൻഡിംഗ് ഉപയോഗിച്ച്, സമാന്തര ശാഖകളുടെ എണ്ണം ധ്രുവങ്ങളുടെ എണ്ണത്തിന് തുല്യമാണ്. വിൻഡിംഗിന്റെ സമാന്തര ശാഖകളുടെ എണ്ണം അതിന്റെ പ്രയോഗത്തിന്റെ വ്യാപ്തി നിർണ്ണയിക്കുന്നു.

കറന്റ് ഉപയോഗിച്ച് വിൻഡിംഗുകളുടെ താരതമ്യം. ആർമേച്ചർ വിൻഡിംഗിലൂടെ കടന്നുപോകാൻ കഴിയുന്ന വൈദ്യുതധാരയുടെ പരമാവധി അളവ് നിർണ്ണയിക്കുന്നത് ഒരു സമാന്തര ശാഖയിലെ വൈദ്യുതധാരയുടെ അളവാണ്. കൂടുതൽ ഉണ്ട്, അവയിൽ ഓരോന്നിലും കുറവ് കറന്റ് (വൈൻഡിംഗ് കറന്റ് അവയുടെ എണ്ണം കൊണ്ട് ഹരിച്ചിരിക്കുന്നു). ഒരു ലൂപ്പ് വൈൻഡിംഗിൽ സമാന്തര ശാഖകളുടെ എണ്ണം കൂടുതലായതിനാൽ, ഒരു വേവ് വൈൻഡിംഗിനെക്കാൾ കൂടുതൽ കറന്റ് വഹിക്കാൻ ഇതിന് കഴിയും. ഇത് TL-2K1 എഞ്ചിനിലും NB-436V കൺവെർട്ടർ ജനറേറ്ററിലും ഉപയോഗിക്കുന്നു, ഉയർന്ന വൈദ്യുതധാരകൾ ഉപയോഗിച്ച് പ്രവർത്തിക്കുന്നു.

വോൾട്ടേജ് ഉപയോഗിച്ച് വിൻഡിംഗുകളുടെ താരതമ്യം. ഒരു സമാന്തര ശാഖയിലെ വിൻഡിംഗ് വിഭാഗങ്ങളുടെ എണ്ണം അനുസരിച്ചാണ് വിൻഡിംഗിലേക്ക് പ്രയോഗിക്കുന്ന വോൾട്ടേജിന്റെ അളവ് നിർണ്ണയിക്കുന്നത്. രണ്ട് തരം വിൻഡിംഗുകളിലും ഒരേ എണ്ണം വിഭാഗങ്ങൾ ഉള്ളതിനാൽ, വേവ് വിൻഡിംഗിന്റെ ഒരു സമാന്തര ശാഖയിലെ വിഭാഗങ്ങളുടെ എണ്ണം കൂടുതലാണ് (രണ്ടായി വിഭജിച്ചിരിക്കുന്നു), അതിനാൽ ഈ വിൻഡിംഗ് ലൂപ്പ് വിൻഡിംഗിനെക്കാൾ ഉയർന്ന വോൾട്ടേജുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു. ഓക്സിലറി മെഷീനുകളുടെ മോട്ടോറുകളിൽ വേവ് വിൻഡിംഗ് ഉപയോഗിക്കുന്നു, അതിന്റെ കളക്ടറിലെ വോൾട്ടേജ് 3000V ആണ്.

ലൂപ്പ് വൈൻഡിംഗ് സവിശേഷത. ഈ വിൻഡിംഗിന്റെ പ്രത്യേകത, അതിന്റെ ഓരോ സമാന്തര ശാഖകളും ഒരു പ്രത്യേക ജോഡി പ്രധാന ധ്രുവങ്ങൾക്ക് കീഴിലാണ്. ഒരേ കാന്തിക ശക്തിയോടെ എല്ലാ ധ്രുവങ്ങളും നിർമ്മിക്കുന്നത് സാങ്കേതികമായി അസാധ്യമാണ് എന്ന വസ്തുത കാരണം, അവയ്ക്കും ആർമേച്ചറിനും ഇടയിൽ കർശനമായി സമാനമായ വായു വിടവുകൾ ഉണ്ടാക്കുന്നു, വ്യത്യസ്ത അളവിലുള്ള EMF- കൾ സമാന്തര ശാഖകളിൽ പ്രേരിപ്പിക്കുന്നു. ഈ ഇഎംഎഫുകൾ തമ്മിലുള്ള വ്യത്യാസം ശാഖകളിൽ തുല്യമായ വൈദ്യുതധാരകൾ പ്രത്യക്ഷപ്പെടുന്നതിന് കാരണമാകുന്നു. സമാന്തര ശാഖകളുടെ ചെറിയ പ്രതിരോധം കാരണം ഈ വൈദ്യുതധാരകൾ പ്രാധാന്യമർഹിക്കുന്നു. ബ്രഷുകളിലൂടെ കടന്നുപോകുന്ന വൈദ്യുതധാരകളെ തുല്യമാക്കുന്നത് ചില ബ്രഷുകൾ ഓവർലോഡ് ചെയ്യുകയും മറ്റുള്ളവ അൺലോഡ് ചെയ്യുകയും ചെയ്യും. ബ്രഷുകളിൽ നിന്ന് അവ നീക്കംചെയ്യുന്നതിന്, തുല്യതയുള്ള കണക്ഷനുകൾ ഉപയോഗിക്കുന്നു, ഇത് ഒരേ സാധ്യതയുള്ള ആർമേച്ചർ വിൻഡിംഗിന്റെ പോയിന്റുകളെ ബന്ധിപ്പിക്കുന്നു.

ഇലക്ട്രിക് ലോഗോ CHS-2 Type AL-484eT-യുടെ ഉപകരണ സവിശേഷതകൾ.

മണിക്കൂർ മോഡ് ലോംഗ് മോഡ്

നിലവിലെ 495A 435A

പവർ 700kw 618kw

ഭ്രമണ വേഗത 680rpm 720rpm

കാര്യക്ഷമത 0.943 0.948

പരമാവധി ഭ്രമണ വേഗത 1185 ആർപിഎം

എഞ്ചിന് ഒരു പിന്തുണ-ഫ്രെയിം സസ്പെൻഷൻ ഉണ്ട്. ആർമേച്ചർ ഡിസൈൻ ഒഴികെയുള്ള ഒരു TL-2K തരം എഞ്ചിന് സമാനമാണ് ഇതിന്റെ ഡിസൈൻ. പ്രധാന ഘടകങ്ങൾ: ഫ്രെയിം, രണ്ട് ബെയറിംഗ് ഷീൽഡുകൾ, ആറ് പ്രധാന, ആറ് അധിക ധ്രുവങ്ങൾ, ആർമേച്ചർ, കമ്മ്യൂട്ടേറ്റർ, ബ്രഷ് അസംബ്ലി.

അസ്ഥികൂടം ഇതിന് മുകൾ ഭാഗത്ത് രണ്ട് ഹാച്ചുകൾ ഉണ്ട്. കൂളിംഗ് എയർ പ്രവേശനത്തിന് ആന്റി-കളക്ടർ വശത്ത്, കളക്ടർ വശത്ത് അതിന്റെ എക്സിറ്റ്, കളക്ടറുടെ പരിശോധന എന്നിവയ്ക്കായി. കൂടാതെ, എയർ ഔട്ട്ലെറ്റിനായി രണ്ട് താഴ്ന്ന ഹാച്ചുകൾ ഉപയോഗിക്കുന്നു. ഫ്രെയിമിനുള്ളിൽ, പോൾ കോയിലുകൾ ഘടിപ്പിക്കുന്നതിന് പ്രത്യേക സ്ട്രിപ്പ് സ്റ്റീൽ ഫ്രെയിമുകൾ ഇംതിയാസ് ചെയ്യുന്നു.

ധ്രുവം. അടിസ്ഥാനപരമായി അവർ TL-2K1 പോലെ തന്നെ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നു. പ്രധാന പോൾ കോയിലിന് രണ്ട് ലെയറുകളിലായി ബസ്ബാർ കോപ്പർ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, കൂടാതെ 24 തിരിവുകളും (12 തിരിവുകൾ വീതം), അധിക പോൾ കോയിലിന് 19 തിരിവുകളുള്ള രണ്ട് പാളികളുമുണ്ട് (10, 9 തിരിവുകൾ വീതം). പിച്ചള നുറുങ്ങുകൾ കോയിലുകളുടെ തുടക്കത്തിലും അവസാനത്തിലും ലയിപ്പിച്ചിരിക്കുന്നു, അതിൽ ബന്ധിപ്പിക്കുന്ന കേബിളുകൾ ലയിപ്പിച്ചിരിക്കുന്നു.

ആങ്കർ. പൊള്ളയായ ഷാഫ്റ്റ്, രണ്ട് പൊള്ളയായ ഫ്ലേംഗുകൾ, രണ്ട് പ്രഷർ വാഷറുകൾ, കോർ, വിൻഡിംഗ്. പൊള്ളയായ ഫ്ലേഞ്ചുകൾ പൊള്ളയായ ഷാഫ്റ്റിന്റെ അറ്റത്ത് ബോൾട്ടുകൾ ഉപയോഗിച്ച് ഉറപ്പിച്ചിരിക്കുന്നു. മോട്ടോർ-ആങ്കർ ബെയറിംഗുകളുടെ ആന്തരിക വളയങ്ങൾ അവയിൽ അമർത്തിയിരിക്കുന്നു. പൊള്ളയായ ഷാഫ്റ്റിനുള്ളിൽ ഒരു ആന്തരിക കാർഡൻ കപ്ലിംഗ് ഉള്ള ഒരു കാർഡൻ ഷാഫ്റ്റ് ഉണ്ട്, അത് ഒരു ലൂബ്രിക്കേഷൻ ചേമ്പറിൽ സ്ഥാപിച്ചിരിക്കുന്നു. കമ്മ്യൂട്ടേറ്റർ വശത്തുള്ള ബെയറിംഗ് ഷീൽഡിന്റെ ബ്ലൈൻഡ് കവറിലെ ഒരു ട്യൂബ് വഴി ലൂബ്രിക്കന്റ് ചേമ്പറിലേക്ക് ചാർജ് ചെയ്യുന്നു. കാർഡൻ കപ്ലിംഗ്, അതിന്റെ സിലിണ്ടറിന്റെ സ്പ്ലൈനുകളിലൂടെ, പൊള്ളയായ ഷാഫ്റ്റിന്റെ ഉള്ളിൽ നിന്ന് ഇംതിയാസ് ചെയ്ത പല്ലുകളുമായി ഇടപഴകുന്നു. ഒരു റിയർ പ്രഷർ വാഷർ, ഒരു കോർ, ഫ്രണ്ട് പ്രഷർ വാഷർ എന്നിവ പൊള്ളയായ ഷാഫ്റ്റിന്റെ പുറം വശത്ത് അമർത്തിയിരിക്കുന്നു.

ഇലക്ട്രിക്കൽ സ്റ്റീൽ ഷീറ്റുകളിൽ നിന്നാണ് കോർ ലാമിനേറ്റ് ചെയ്തിരിക്കുന്നത്. പുറത്ത് ആർമേച്ചർ വിൻഡിംഗ് കോയിലുകൾക്കായി 87 സ്ലോട്ടുകൾ ഉണ്ട്, അവസാനം തണുപ്പിക്കുന്നതിന് 48 ത്രികോണ ദ്വാരങ്ങളും 500 മില്ലീമീറ്റർ വ്യാസമുള്ള ഒരു കേന്ദ്ര ദ്വാരവുമുണ്ട്. പൊള്ളയായ ഷാഫ്റ്റിന്റെ വ്യാസത്തിനൊപ്പം കീയ്ക്കുള്ള ഒരു ഇടവേളയും.

TL-2K1 TED-ന് സമാനമായാണ് കളക്ടർ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്, എന്നാൽ 522 ചെമ്പും അതേ എണ്ണം ആംബിറൈറ്റ് പ്ലേറ്റുകളും (കളക്ടർ മെക്കാനൈറ്റ്) ഉണ്ട്. ഫ്രണ്ട് പ്രഷർ വാഷറിൽ അമർത്തി.

അർമേച്ചർ വിൻഡിംഗ്. ലൂപ്പ്, കളക്ടർ 1-2 സഹിതം ചുവടുവെക്കുക. 87 കോയിലുകൾ ഉണ്ട്. കോയിലിൽ 6 വിഭാഗങ്ങളുണ്ട്, ഒരു വിഭാഗത്തിൽ 2 കണ്ടക്ടർമാർ. വിൻഡിങ്ങിൽ 174 ഇക്വലൈസിംഗ് കണ്ടക്ടർമാരുണ്ട്, കളക്ടറോട് ചേർന്നുള്ള അവയുടെ പിച്ച് 1-175 ആണ്. തോപ്പുകളിൽ വിൻഡിംഗിന്റെ ഉറപ്പിക്കൽ വെഡ്ജ് ആണ്, മുൻഭാഗങ്ങളിൽ ഒരു വയർ ബാൻഡേജ് ഉണ്ട്.

ബ്രഷ് യൂണിറ്റ്. TED തരം TL-2K1 ന്റെ ബ്രഷ് അസംബ്ലിയുടെ ഉപകരണത്തിന് സമാനമാണ് ഉപകരണം. വ്യത്യാസം, ട്രാവേഴ്സ് തുടർച്ചയായി നിർമ്മിച്ചതാണ്, ബ്രഷ് ഹോൾഡറുകൾക്ക് മൂന്ന് ബ്രഷുകൾ ഇൻസ്റ്റാൾ ചെയ്യുന്നതിനുള്ള വിൻഡോകൾ ഉണ്ട്, മർദ്ദം വിരലുകൾക്ക് ഇല സ്പ്രിംഗുകൾ ഉണ്ട്.

മോട്ടോറിന് നഷ്ടപരിഹാര വിൻഡിംഗ് ഇല്ല, പക്ഷേ ഇതിന് നല്ല കമ്മ്യൂട്ടേഷൻ ഉണ്ട്. ഇത് പിന്തുണ-ഫ്രെയിം സസ്പെൻഷൻ, കാന്തിക സംവിധാനത്തിന്റെ കണക്കുകൂട്ടൽ, ആർമേച്ചറിനും ധ്രുവങ്ങൾക്കുമിടയിൽ വർദ്ധിച്ച വായു വിടവുകൾ, ഒരു വലിയ സംഖ്യ തുല്യമാക്കൽ കണക്ഷനുകൾ എന്നിവയാണ്.

ഓക്സിലറി മെഷിനറി എഞ്ചിനുകളുടെ പൊതു ഉപകരണം

MK ടൈപ്പ് NB-431P, MV ടൈപ്പ് TL-110M, AM-D ടൈപ്പ് NB-436V എന്നീ എഞ്ചിനുകൾക്ക് കുറച്ച് ഒഴിവാക്കലുകളോടെ ഒരേ ഡിസൈൻ ഉണ്ട്.

പ്രധാന ഘടകങ്ങൾ ഇവയാണ്: ഒരു ഫ്രെയിം, രണ്ട് ബെയറിംഗ് ഷീൽഡുകൾ (NB-436V ന് ഒരെണ്ണം ഉണ്ട്), നാല് പ്രധാന, നാല് അധിക ധ്രുവങ്ങൾ, ഒരു ആർമേച്ചർ, ഒരു കമ്മ്യൂട്ടേറ്റർ, ഒരു ബ്രഷ് അസംബ്ലി, ഒരു കൂളിംഗ് ഫാൻ.

അസ്ഥികൂടം ഇതിന് ഒരു സിലിണ്ടർ ആകൃതിയുണ്ട്, അടിത്തറയിൽ ഉറപ്പിക്കുന്നതിനുള്ള കൈകാലുകൾ, ഒരു മനിഫോൾഡ് ഹാച്ച്, എയർ ഔട്ട്ലെറ്റ് തണുപ്പിക്കാനുള്ള വിൻഡോകൾ, ഷീൽഡുകൾ വഹിക്കുന്നതിനുള്ള കഴുത്ത്.

ചുമക്കുന്ന ഷീൽഡുകൾ. TL2K1 ഷീൽഡുകൾക്ക് സമാനമായ ഒരു ഉപകരണമുണ്ട്, ഇവയൊഴികെ:

NB-436V, NB-431P എഞ്ചിനുകളിൽ ഫ്രണ്ട് ത്രസ്റ്റ് റിങ്ങിന് പകരം എൻഡ് വാഷറുകൾ ഇൻസ്റ്റാൾ ചെയ്തിട്ടുണ്ട്.

ലോക്കിംഗ് റോളർ ബെയറിംഗുകൾ കളക്ടർ ഭാഗത്ത് ഇൻസ്റ്റാൾ ചെയ്തിട്ടുണ്ട്, കൂടാതെ ഫ്ലോട്ടിംഗ് റോളർ ബെയറിംഗുകൾ ആന്റി-കളക്ടർ ഭാഗത്ത് ഇൻസ്റ്റാൾ ചെയ്തിട്ടുണ്ട്.

ആന്റി-കളക്ടർ വശത്തുള്ള ഷീൽഡുകൾക്ക് പിൻ കവർ ഇല്ല; അതിന്റെ പങ്ക് വഹിക്കുന്നത് ഷീൽഡാണ്.

ലിക്വിഡ് റേഡിയോ ആക്ടീവ് മാലിന്യ ലൂബ്രിക്കന്റ് 200-250 ഗ്രാം, 20-30 ഗ്രാം ചേർക്കുന്നു. TR.

അർമേച്ചർ: ഷാഫ്റ്റ്, കമ്മ്യൂട്ടേറ്റർ, ഫ്രണ്ട് പ്രഷർ വാഷർ, കോർ, റിയർ പ്രഷർ വാഷർ, ഫാൻ (NB-431P ഒഴികെ), ആർമേച്ചർ വിൻഡിംഗ്. അർമേച്ചർ ഷാഫ്റ്റിന് ഒരു മുൾപടർപ്പു ഇല്ല, അതിനാൽ എല്ലാ ഘടകങ്ങളും ഒരു കീ സഹിതം ഷാഫ്റ്റിലേക്ക് അമർത്തിയിരിക്കുന്നു. കോർ ലാമിനേറ്റ് ചെയ്തതാണ്, ആർമേച്ചർ വൈൻഡിംഗ് കോയിലുകൾക്കായി 43 ഗ്രോവുകൾ (NB-436V-ന് 49) ഉണ്ട്, മൂന്ന് നിര വെന്റിലേഷൻ ദ്വാരങ്ങൾ, ഒരു കീയുടെ ഇടവേളയുള്ള ഷാഫ്റ്റിന് ഒരു കേന്ദ്ര ദ്വാരം, കൂടാതെ ഗ്ലാസ് ബാൻഡേജിനുള്ള ഒരു ഇടവേള എന്നിവയുണ്ട്. പുറത്ത്. പ്രഷർ വാഷറുകൾ ഉപയോഗിച്ച് കോർ ഇരുവശത്തും കംപ്രസ് ചെയ്യുന്നു. തിരമാല വളയുന്നു. ബി ക്ലാസിലെ വൈൻഡിംഗ് കോയിലുകളുടെ ബോഡിയും കവറും ഇൻസുലേഷൻ. ഗ്ലാസ് ബാൻഡേജ് ഉപയോഗിച്ച് മുഴുവൻ നീളത്തിലും കോയിലുകൾ ഉറപ്പിക്കുക. കളക്ടർക്ക് TL2K1 ന് സമാനമായ ഒരു ഉപകരണം ഉണ്ട്, എന്നാൽ പ്ലേറ്റുകളുടെ എണ്ണം 343 ആണ്.

പ്രധാന, അധിക ധ്രുവങ്ങൾ. അവരുടെ ഡിസൈൻ TL2K1 ന് സമാനമാണ്. ഇൻസുലേറ്റ് ചെയ്ത വയറിൽ നിന്നാണ് കോയിലുകൾ മുറിവേറ്റിരിക്കുന്നത്. ബോഡി, കവർ ഇൻസുലേഷൻ ക്ലാസ് എഫ് "മോണോലിത്ത്". NB-431P ന് നീക്കം ചെയ്യാവുന്ന ഇൻസുലേഷൻ ഉണ്ട്: ഗ്ലാസ് മൈക്കയും ലാവ്സൻ ടേപ്പും.

ബ്രഷ് അസംബ്ലി: നാല് സ്റ്റീൽ വിരലുകൾ ഉറപ്പിച്ചിരിക്കുന്ന ഒരു യാത്ര, അവയിൽ ഇൻസുലേറ്ററുകൾ ഘടിപ്പിച്ചുകൊണ്ട് AG-4 പ്രെസ്ട്രെസ് ഉപയോഗിച്ച് അമർത്തി. 10-25-50 വലുപ്പമുള്ള EG-61 തരത്തിലുള്ള ഒരു ബ്രഷ് ഉള്ള ഒരു ബ്രഷ് ഹോൾഡർ വിരലുകളിൽ ഘടിപ്പിച്ചിരിക്കുന്നു.

വെന്റിലേഷൻ: കളക്ടർ ഹാച്ചിലെ ദ്വാരങ്ങളിലൂടെ വായു വലിച്ചെടുക്കുന്നു, ധ്രുവങ്ങൾക്കും അർമേച്ചറുകൾക്കുമിടയിലുള്ള വിടവിലൂടെ, കാമ്പിലെ വെന്റിലേഷൻ ദ്വാരങ്ങളിലൂടെ കടന്നുപോകുകയും ആന്റി-കളക്ടർ വശത്തുള്ള ഫ്രെയിം വിൻഡോകളിലൂടെ പുറത്തുകടക്കുകയും ചെയ്യുന്നു. NB-431P MV-യിൽ നിന്ന് നിർബന്ധിത വായുസഞ്ചാരം നടത്തി. കളക്ടർ വശത്തുള്ള ഹാച്ചിലൂടെ വായു വിതരണം ചെയ്യുകയും ആന്റി-കളക്ടർ വശത്തുള്ള ബെയറിംഗ് ഷീൽഡിലെ ദ്വാരങ്ങളിലൂടെ പുറത്തുകടക്കുകയും ചെയ്യുന്നു.

NB-436V കൺവെർട്ടറിന്റെ പ്രധാന ധ്രുവങ്ങളുടെ വിൻഡിംഗുകളുടെ ഉപകരണവും പ്രവർത്തനവും.

മോട്ടറിന്റെ പ്രധാന തൂണുകൾ. 39 പ്രധാന ധ്രുവങ്ങളുടെ കോറുകളിൽ രണ്ട് വിൻഡിംഗുകളുടെ കോയിലുകൾ അടങ്ങിയിരിക്കുന്നു. കോയിൽ 40, ഫ്രെയിമുമായി സമ്പർക്കം പുലർത്തുന്നു, ഒരു സ്വതന്ത്ര ആവേശം വിൻഡിംഗ് കോയിൽ ആണ് (ഇനിമുതൽ പുതിയതായി പരാമർശിക്കുന്നു). രണ്ടാമത്തെ കോയിൽ 41 സീരീസ് എക്സിറ്റേഷൻ വൈൻഡിംഗ് കോയിൽ ആണ് (ഇനിമുതൽ SOV എന്ന് വിളിക്കുന്നു). HOB കോയിൽ ഇൻസുലേറ്റ് ചെയ്ത ചതുരാകൃതിയിലുള്ള വയർ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, കൂടാതെ 234 തിരിവുകളുമുണ്ട്. POV കോയിൽ ഇൻസുലേറ്റ് ചെയ്ത ചതുരാകൃതിയിലുള്ള വയർ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, കൂടാതെ 95 തിരിവുകളുമുണ്ട്. കോയിൽസ് ക്ലാസ് എഫ് മോണോലിത്തിന്റെ ഇൻസുലേഷൻ.

പ്രധാന ധ്രുവങ്ങളുടെ പ്രധാന കാന്തിക പ്രവാഹം സൃഷ്ടിക്കാൻ NOV പ്രവർത്തിക്കുന്നു, എക്സൈറ്റർ ബട്ടൺ ഓണായിരിക്കുമ്പോൾ നിയന്ത്രണ സർക്യൂട്ടുകളിൽ നിന്ന് വൈദ്യുതി സ്വീകരിക്കുന്നു. POV ഒരു സംരക്ഷിത വിൻഡിംഗായി പ്രവർത്തിക്കുന്നു, കൂടാതെ വൈദ്യുത മോട്ടറിന്റെ പവർ സർക്യൂട്ടിൽ ആർമേച്ചർ വിൻഡിംഗിനൊപ്പം സീരീസിൽ ഉൾപ്പെടുത്തിയിട്ടുണ്ട്. രണ്ട് വിൻഡിംഗുകളുടെയും കാന്തിക പ്രവാഹങ്ങൾക്ക് സ്ഥിരമായ ഒരു ദിശയുണ്ട്, അതിനാൽ ഓരോ ധ്രുവത്തിന്റെയും കാന്തിക പ്രവാഹം Fgp = Fnov + Fpov ന് തുല്യമാണ്.

സീരീസ് എക്സിറ്റേഷൻ വൈൻഡിംഗിന്റെ പ്രവർത്തനം. കോൺടാക്റ്റ് നെറ്റ്വർക്കിലോ ഇലക്ട്രിക് ലോക്കോമോട്ടീവിന്റെ മേൽക്കൂര ഉപകരണങ്ങളിലോ (ഹൈ-സ്പീഡ് സ്വിച്ചിന് മുമ്പ്) ഒരു ഷോർട്ട് സർക്യൂട്ട് സംഭവിക്കുകയാണെങ്കിൽ, കോൺടാക്റ്റ് നെറ്റ്വർക്കിലെ വോൾട്ടേജ് പൂജ്യത്തിലേക്ക് താഴുന്നു. ആർമേച്ചർ വിൻഡിംഗിലൂടെയും സീരീസ് ഫീൽഡ് വിൻഡിംഗിലൂടെയും കറന്റ് കടന്നുപോകുന്നത് നിർത്തുന്നു, പക്ഷേ പ്രധാന ധ്രുവങ്ങൾ സ്വതന്ത്ര ഫീൽഡ് വിൻഡിംഗ് സൃഷ്ടിച്ച കാന്തിക പ്രവാഹം നിലനിർത്തുകയും ജഡത്വത്താൽ ആർമേച്ചർ കറങ്ങുകയും ചെയ്യുന്നതിനാൽ, എഞ്ചിൻ ജനറേറ്റർ മോഡിലേക്ക് മാറുന്നു. ഈ മോഡ് ഇതിന് അപകടകരമാണ്, കാരണം അതിന്റെ ആർമേച്ചർ വിൻഡിംഗിന്റെയും സീരീസ് എക്സിറ്റേഷൻ വിൻഡിംഗിന്റെയും സർക്യൂട്ട് ഷോർട്ട് സർക്യൂട്ടിലൂടെ അടച്ചിരിക്കുകയും ഷോർട്ട് സർക്യൂട്ട് കറന്റ് അവയിലൂടെ ഒഴുകുകയും ചെയ്യുന്നു. എന്നിരുന്നാലും, ഒരു സീരീസ് ഫീൽഡ് വിൻഡിംഗിന്റെ സാന്നിധ്യം, അതിലൂടെ ഒഴുകുന്ന ഷോർട്ട് സർക്യൂട്ട് കറന്റ്, അതിലൂടെ മുമ്പ് ഒഴുകുന്ന കറന്റിന് വിപരീത ദിശയിൽ സ്വതന്ത്ര ഫീൽഡ് വിൻഡിംഗിന്റെ കാന്തിക പ്രവാഹത്തിന് നേരെ ശക്തമായ കാന്തിക പ്രവാഹം സൃഷ്ടിക്കുന്നു എന്ന വസ്തുതയിലേക്ക് നയിക്കുന്നു. ഷോർട്ട് സർക്യൂട്ട് കറന്റ് സൃഷ്ടിച്ച കാന്തിക ഫ്ലക്സ് വഴി പ്രധാന ധ്രുവങ്ങളുടെ തീവ്രമായ ഡീമാഗ്നെറ്റൈസേഷൻ സംഭവിക്കുകയും അപകടകരമായ മോഡ് നിർത്തുകയും ചെയ്യുന്നു.

കുറിപ്പുകൾ:

ഡിഫറൻഷ്യൽ റൊട്ടേഷന്റെ കാരണം സ്വതന്ത്രമായ ആവേശം വിൻഡിംഗിൽ ഒരു ഇടവേളയാണ്. ഈ സാഹചര്യത്തിൽ, പ്രധാന ധ്രുവങ്ങളുടെ കാന്തിക പ്രവാഹം പരമ്പരയുടെ ഒരു വളവ് വഴി സൃഷ്ടിക്കപ്പെടുന്നു

ആവേശം, അതിന്റെ നാല് കോയിലുകളിൽ 95 തിരിവുകൾ ഉണ്ട്. പ്രധാന ധ്രുവങ്ങളുടെ കാന്തിക പ്രവാഹം, സ്വതന്ത്ര വിൻഡിംഗിന്റെ കാന്തിക പ്രവാഹത്തിന്റെ അഭാവം മൂലം കുത്തനെ കുറയുന്നു. എഞ്ചിൻ ആഴത്തിൽ ദുർബലമായ ആവേശകരമായ മോഡിൽ പ്രവർത്തിക്കാൻ തുടങ്ങുന്നു, ഇത് അർമേച്ചറിന്റെ ഭ്രമണ വേഗത വർദ്ധിപ്പിക്കുന്നതിനും രണ്ട് ഇലക്ട്രിക് മെഷീനുകളുടെയും നാശത്തിനും കാരണമാകുന്നു. കൺവെർട്ടർ ജനറേറ്ററിന്റെ ബെയറിംഗ് ഷീൽഡ് 26 ൽ ഇൻസ്റ്റാൾ ചെയ്ത സ്പീഡ് റിലേ 28 ഉപയോഗിച്ച് വർദ്ധിച്ച റൊട്ടേഷൻ വേഗത നിർത്തുന്നു (സർക്യൂട്ട് പദവി PO12). റിലേ 1950 ആർപിഎം ഭ്രമണ വേഗതയിൽ പ്രവർത്തിക്കുന്നു, കോൺടാക്റ്റ് നെറ്റ്വർക്കിലേക്ക് കൺവെർട്ടർ മോട്ടോറിനെ ബന്ധിപ്പിക്കുന്ന കോൺടാക്റ്റർ ഓഫ് ചെയ്യുന്നു;

· അത്തരമൊരു സാഹചര്യത്തിൽ, സീരിയൽ എക്സൈറ്റേഷൻ ഉപയോഗിച്ച് എഞ്ചിൻ ജനറേറ്റർ മോഡിലേക്ക് മാറുമ്പോൾ, പ്രധാന ധ്രുവങ്ങളുടെ ഡീമാഗ്നെറ്റൈസേഷൻ പ്രക്രിയ അതിന്റെ ഉത്തേജന വിൻഡിംഗിലെ കറന്റ് ദിശയിലെ മാറ്റം കാരണം യാന്ത്രികമായി സംഭവിക്കുന്നു;

കൺവെർട്ടർ ജനറേറ്റർ പോൾ സിസ്റ്റം.ആറ് പ്രധാന ധ്രുവങ്ങളും ആറ് അധിക ധ്രുവങ്ങളും അടങ്ങുന്നതാണ് പോൾ സംവിധാനം. 44 അധിക തൂണുകളുടെ കോറുകളിൽ ഇൻസുലേറ്റ് ചെയ്ത ചതുരാകൃതിയിലുള്ള വയറിൽ നിന്ന് 45 മുറിവുകളുണ്ട്. അവയിൽ ഓരോന്നിനും സമാന്തരമായി ബന്ധിപ്പിച്ച മൂന്ന് കണ്ടക്ടറുകളുടെ 8 തിരിവുകൾ ഉണ്ട്. 14 പ്രധാന ധ്രുവങ്ങളുടെ കോറുകളിൽ രണ്ട് വിൻഡിംഗുകളുടെ കോയിലുകൾ അടങ്ങിയിരിക്കുന്നു. ഫ്രെയിമുമായി സമ്പർക്കം പുലർത്തുന്ന ആദ്യത്തെ കോയിൽ 17, സ്വതന്ത്ര എക്സിറ്റേഷൻ വിൻഡിംഗ് കോയിൽ ആണ്, രണ്ടാമത്തെ കോയിൽ 18 കൌണ്ടർ-എക്സിറ്റേഷൻ വിൻഡിംഗ് കോയിൽ ആണ്. ഇൻസുലേറ്റ് ചെയ്ത ചതുരാകൃതിയിലുള്ള വയർ കൊണ്ടാണ് ഇൻഡിപെൻഡന്റ് എക്സിറ്റേഷൻ വിൻഡിംഗ് കോയിൽ നിർമ്മിച്ചിരിക്കുന്നത്, കൂടാതെ 230 തിരിവുകളുമുണ്ട്. VL11m ഇലക്ട്രിക് ലോക്കോമോട്ടീവുകളിലെ കൺവെർട്ടർ ജനറേറ്ററിന്, ഈ കോയിലിന് 280 തിരിവുകൾ ഉണ്ട്. കൌണ്ടർ-എക്സൈറ്റേഷൻ വൈൻഡിംഗ് കോയിൽ ഒരു ഇൻസുലേറ്റഡ് കോപ്പർ ബാർ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, കൂടാതെ രണ്ട് കണ്ടക്ടറുകളുടെ ഒരു ടേണുമുണ്ട്. രണ്ട് ധ്രുവങ്ങളുടെയും കോയിലുകളുടെ ഇൻസുലേഷൻ ക്ലാസ് എഫ് മോണോലിത്ത് ആണ്.

പ്രധാന ധ്രുവങ്ങളുടെ കാന്തിക പ്രവാഹം സൃഷ്ടിക്കാൻ സ്വതന്ത്ര ആവേശം വിൻഡ് ചെയ്യുന്നു. ഒരു പുനരുൽപ്പാദന ബ്രേക്കിംഗ് സർക്യൂട്ട് കൂട്ടിച്ചേർക്കുമ്പോൾ കൺട്രോൾ സർക്യൂട്ടുകളിലേക്ക് ബന്ധിപ്പിക്കുന്നു. ഡ്രൈവർ കൺട്രോളറിന്റെ ബ്രേക്ക് ഹാൻഡിൽ നീക്കുമ്പോൾ അതിന്റെ സർക്യൂട്ടിലെ (സർക്യൂട്ട് പദവി R31) റെസിസ്റ്ററിന്റെ പ്രതിരോധ മൂല്യം മാറ്റുന്നതിലൂടെ അതിലെ വൈദ്യുതധാരയുടെ അളവ് നിയന്ത്രിക്കപ്പെടുന്നു.

കോൺടാക്റ്റ് നെറ്റ്വർക്കിലെ വോൾട്ടേജ് ഏറ്റക്കുറച്ചിലുകൾക്കിടയിലുള്ള പുനരുജ്ജീവന വൈദ്യുതധാരയെ സ്ഥിരപ്പെടുത്തുന്നതിന് കൌണ്ടർ-എക്സിറ്റേഷൻ വിൻഡിംഗ് സഹായിക്കുന്നു, അതിനാൽ ഈ വിൻഡിംഗിന്റെ രണ്ട് സമാന്തര ശാഖകളിൽ ഓരോന്നും ട്രാക്ഷൻ മോട്ടോറുകളുടെ സമാന്തര ശാഖകളിലൊന്നുമായി ബന്ധിപ്പിക്കുകയും പുനരുജ്ജീവന കറന്റ് അതിലൂടെ ഒഴുകുകയും ചെയ്യുന്നു.

വൈൻഡിംഗ് കണക്ഷൻ ഡയഗ്രം. സ്വതന്ത്ര വിൻഡിംഗിന് മൂന്ന് കോയിലുകൾ വീതമുള്ള രണ്ട് സമാന്തര ശാഖകളുണ്ട്, ജനറേറ്ററിനുള്ളിൽ ബന്ധിപ്പിച്ചിരിക്കുന്നു, കൂടാതെ H4, HH4 എന്നീ ടെർമിനലുകളുണ്ട്. H2, HH2 എന്നീ ടെർമിനലുകളുള്ള മൂന്ന് കോയിലുകൾ വീതമുള്ള രണ്ട് ശാഖകളും H3, HH3 എന്നിവയും കൌണ്ടർ എക്സിറ്റേഷൻ വിൻഡിങ്ങിന് ഉണ്ട്. ആർമേച്ചർ വിൻഡിംഗ് ഇനിപ്പറയുന്ന ശ്രേണിയിലെ അധിക ധ്രുവങ്ങളുടെ വിൻഡിംഗ് കോയിലുകളുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു: ടെർമിനൽ R1, നെഗറ്റീവ് ബ്രഷ് ഹോൾഡറുകൾക്കിടയിലുള്ള ജമ്പർ, നെഗറ്റീവ് ബ്രഷുകൾ, കളക്ടർ, ആർമേച്ചർ വിൻഡിംഗിന്റെ വിഭാഗങ്ങൾ, കളക്ടർ, പോസിറ്റീവ് ബ്രഷുകളും ബ്രഷ് ഹോൾഡറുകളും, അവയ്ക്കിടയിലുള്ള ജമ്പർ , ആറ് അധിക ധ്രുവങ്ങൾ, ടെർമിനൽ R2.

ശ്രദ്ധിക്കുക: കൺവെർട്ടർ ജനറേറ്ററിലെ SAURT സംവിധാനമുള്ള VL11, VL11m എന്നീ ഇലക്ട്രിക് ലോക്കോമോട്ടീവുകളിൽ, സ്വതന്ത്ര എക്സിറ്റേഷൻ വിൻഡിങ്ങിന് മൂന്ന് കോയിലുകൾ വീതമുള്ള രണ്ട് സമാന്തര ശാഖകളുണ്ട്, എന്നാൽ അവയിൽ ഓരോന്നിനും H5-NN5, H4, HH4 എന്ന് അടയാളപ്പെടുത്തിയിരിക്കുന്ന കോറിൽ നിന്ന് അതിന്റേതായ നിഗമനങ്ങളുണ്ട്. .

ഇലക്ട്രിക് ബ്രേക്കിംഗ്.

ഇലക്ട്രിക് ബ്രേക്കിംഗിന്റെ പ്രവർത്തന തത്വം ഇലക്ട്രിക് മെഷീനുകളുടെ റിവേഴ്സിബിലിറ്റി തത്വത്തെ അടിസ്ഥാനമാക്കിയുള്ളതാണ്, അതനുസരിച്ച് ഓരോ മെഷീനും ഒരു ഇലക്ട്രിക് മോട്ടോറായും ജനറേറ്ററായും പ്രവർത്തിക്കാൻ കഴിയും, അതായത് മോട്ടോർ മോഡിൽ നിന്ന് ജനറേറ്റർ മോഡിലേക്കും പിന്നിലേക്കും മാറുക. ഇലക്ട്രിക്കൽ ബ്രേക്കിംഗ് റീജനറേറ്റീവ്, റിയോസ്റ്റാറ്റിക് എന്നിങ്ങനെ തിരിച്ചിരിക്കുന്നു. റീജനറേറ്റീവ് ബ്രേക്കിംഗിന്റെ ഉദാഹരണം ഉപയോഗിച്ച് ഇലക്ട്രിക് ബ്രേക്കിംഗിന്റെ പ്രവർത്തന തത്വം നമുക്ക് പരിഗണിക്കാം.

റീജനറേറ്റീവ് ബ്രേക്കിംഗ്.

പുനരുൽപ്പാദന ബ്രേക്കിംഗ് ഉറപ്പാക്കാൻ, ഇനിപ്പറയുന്ന വ്യവസ്ഥകൾ പാലിക്കേണ്ടതുണ്ട്:

· ഒരു സീരീസ്-എക്സൈഡ് ട്രാക്ഷൻ മോട്ടോർ ജനറേറ്റർ മോഡിലേക്ക് മാറാൻ കഴിയില്ല. ജനറേറ്റർ മോഡിൽ അത്തരം ഇലക്ട്രിക് മോട്ടോറുകൾ പ്രവർത്തിപ്പിക്കുന്നതിന്, അവ സ്വതന്ത്രമായ ആവേശത്തിലേക്ക് മാറണം. ഇത് ചെയ്യുന്നതിന്, എല്ലാ ട്രാക്ഷൻ മോട്ടോറുകളുടെയും ഫീൽഡ് വിൻഡിംഗുകൾ ആർമേച്ചർ വിൻഡിംഗുകളിൽ നിന്ന് വിച്ഛേദിക്കുകയും കൺവെർട്ടർ ജനറേറ്ററിന്റെ അർമേച്ചർ ടെർമിനലുകളുമായി ബന്ധിപ്പിക്കുകയും ചെയ്യുന്നു;

· എക്സിറ്റേഷൻ വിൻഡിംഗുകളിലെ എക്സിറ്റേഷൻ കറന്റിന്റെ ദിശ എഞ്ചിൻ ഓപ്പറേറ്റിംഗ് മോഡിലെ കറന്റിന്റെ ദിശയുമായി പൊരുത്തപ്പെടണം;

· ആകെ ഇ.എം.എഫ്. ജനറേറ്റർ മോഡിൽ പ്രവർത്തിക്കുന്ന എല്ലാ ട്രാക്ഷൻ മോട്ടോറുകളും കോൺടാക്റ്റ് ലൈൻ വോൾട്ടേജിനേക്കാൾ 80-100 വോൾട്ട് കൂടുതലായിരിക്കണം;

ഇലക്ട്രിക് ലോക്കോമോട്ടീവ് ഒരു ക്ലോസ്ഡ് സർക്യൂട്ടിൽ പ്രവർത്തിക്കണം, അതായത്. കോൺടാക്റ്റ് നെറ്റ്വർക്കിനും റെയിൽ സർക്യൂട്ടിനും ഇടയിൽ ഒരു ഉപഭോക്താവ് ബന്ധിപ്പിച്ചിരിക്കണം: വൈദ്യുതി സ്വീകരിക്കുന്ന ഒരു ട്രാക്ഷൻ സബ്സ്റ്റേഷൻ അല്ലെങ്കിൽ ട്രാക്ഷൻ മോഡിൽ പ്രവർത്തിക്കുന്ന ഒരു ഇലക്ട്രിക് ലോക്കോമോട്ടീവ്.

· റീജനറേറ്റീവ് ബ്രേക്കിംഗ് സർക്യൂട്ട് കോൺടാക്റ്റ് നെറ്റ്വർക്കിലെ വോൾട്ടേജ് ഏറ്റക്കുറച്ചിലുകൾ സമയത്ത് പുനരുൽപ്പാദന നിലവിലെ മൂല്യത്തിന്റെ സ്ഥിരത ഉറപ്പാക്കണം.

സിമ്പിൾ റിക്കവറി സ്കീമിന്റെ പ്രവർത്തന തത്വം

കൺവെർട്ടർ ജനറേറ്ററിന്റെ കൗണ്ടർ-എക്സിറ്റേഷൻ ഉപയോഗിച്ച് ബ്രേക്കിംഗ്.

പുനരുൽപ്പാദിപ്പിക്കുന്ന ബ്രേക്കിംഗ് വ്യവസ്ഥകളിൽ ഒന്ന്, മുകളിൽ സൂചിപ്പിച്ചതുപോലെ, കോൺടാക്റ്റ് നെറ്റ്വർക്കിലെ വോൾട്ടേജ് ഏറ്റക്കുറച്ചിലുകൾ സമയത്ത് പുനരുൽപ്പാദന നിലവിലെ മൂല്യത്തിന്റെ സ്ഥിരതയാണ്. കൺവെർട്ടർ ജനറേറ്ററിന്റെ കൌണ്ടർ-എക്സൈറ്റേഷൻ ഉള്ള ഒരു റീജനറേറ്റീവ് ബ്രേക്കിംഗ് സർക്യൂട്ടിൽ ഈ അവസ്ഥ വളരെ എളുപ്പത്തിൽ കൈവരിക്കാനാകും.

കൺവെർട്ടർ ജനറേറ്ററിന്റെ കൌണ്ടർ-എക്സൈറ്റേഷൻ ഉപയോഗിച്ച് റീജനറേറ്റീവ് ബ്രേക്കിംഗിന്റെ ഏറ്റവും ലളിതമായ സർക്യൂട്ട് ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നു.

അത്തരമൊരു കൺവെർട്ടറിന്റെ ജനറേറ്ററിന് പ്രധാന ധ്രുവങ്ങളുടെ കോറുകളിൽ രണ്ട് വിൻഡിംഗുകളുടെ കോയിലുകൾ ഉണ്ട്. അവയിലൊന്ന് ഒരു ഇൻഡിപെൻഡന്റ് എക്സിറ്റേഷൻ വിൻഡിംഗ് കോയിൽ (നവ) ആണ്, മറ്റൊന്ന് കൌണ്ടർ-എക്സിറ്റേഷൻ വൈൻഡിംഗ് കോയിൽ (pov) ആണ്.ആദ്യത്തെ വിൻഡിംഗ് പ്രധാന ധ്രുവങ്ങളിൽ ഒരു കാന്തിക പ്രവാഹം സൃഷ്ടിക്കുന്നു, രണ്ടാമത്തേത് വോൾട്ടേജ് ഏറ്റക്കുറച്ചിലുകളുടെ സമയത്ത് വീണ്ടെടുക്കൽ വൈദ്യുതധാരയുടെ മൂല്യം സ്ഥിരപ്പെടുത്തുന്നു. കോൺടാക്റ്റ് നെറ്റ്വർക്കിൽ.

റീജനറേറ്റീവ് ബ്രേക്കിംഗ് സർക്യൂട്ട് കൂട്ടിച്ചേർക്കുന്നതിന് മുമ്പ്, എക്സൈറ്റേഴ്സ് ബട്ടൺ ഓണാണ്. ഇത് ഓൺ ചെയ്യുമ്പോൾ, ഷോർട്ട് സർക്യൂട്ട് കോൺടാക്റ്റർ ഓണാക്കി, കൺട്രോൾ സർക്യൂട്ടുകളുടെ വോൾട്ടേജിലേക്ക് AM-D കൺവെർട്ടർ മോട്ടറിന്റെ സ്വതന്ത്ര എക്സിറ്റേഷൻ വിൻഡിംഗ് (പുതിയ) ബന്ധിപ്പിക്കുന്നു. അത് ഓണാക്കിയ ശേഷം, K53 ഓണാക്കി, അതിന്റെ അർമേച്ചർ വൈൻഡിംഗിനെ കോൺടാക്റ്റ് നെറ്റ്വർക്കിലേക്ക് സീരീസ് എക്സിറ്റേഷൻ വൈൻഡിംഗുമായി (pov) ബന്ധിപ്പിക്കുന്നു. എഎം-ജി കൺവെർട്ടറിന്റെ ജനറേറ്റർ ആർമേച്ചർ പ്രവർത്തിപ്പിക്കാനും തിരിക്കാനും എഞ്ചിൻ ആരംഭിക്കുന്നു.

ബ്രേക്ക് സ്വിച്ചിന്റെ ക്യാം മൂലകങ്ങളുടെ പവർ കോൺടാക്റ്റുകൾ ഉപയോഗിച്ച് റീജനറേറ്റീവ് ബ്രേക്കിംഗ് സർക്യൂട്ട് കൂട്ടിച്ചേർക്കുമ്പോൾ (ഡയഗ്രാമിൽ കാണിച്ചിട്ടില്ല), ട്രാക്ഷൻ ഇലക്ട്രിക് മോട്ടോറിന്റെ TED- ന്റെ എക്സിറ്റേഷൻ വിൻഡിംഗ് അർമേച്ചർ വിൻഡിംഗിൽ നിന്ന് വിച്ഛേദിക്കുകയും AM ന്റെ ആർമേച്ചർ ടെർമിനലുകളുമായി ബന്ധിപ്പിക്കുകയും ചെയ്യുന്നു. -ജി കൺവെർട്ടർ ജനറേറ്റർ.