Produktion moderner Chemiefasern kurz. Technologievortrag zum Thema „Technologie zur Herstellung von Chemiefasern“.

Entwicklung einer Technikstunde.

Entwickelt von einem Technologielehrer

„Sekundarschule Nr. 2 des Akimat von Schachtinsk“

Karaganda-Region der Republik Kasachstan

Sultangareeva Louise Makhmutovna

Klasse 7

Kapitel: Einführung in Stoffe.

Dauer: 1 Stunde

Thema: Chemiefasern, ihre Eigenschaften. Technologie zur Herstellung von Chemiefasern.

Ökologischer Einfluss von Geweben auf den menschlichen Körper.

Bedingungen für die Verallgemeinerung, Systematisierung und Erweiterung des Wissens der Studierenden über Textilfasern, ihre Eigenschaften und Stoffherstellungsprozesse schaffen;

zur Wissensbildung über die Technologie der Herstellung von Stoffen aus Chemiefasern und deren Sortiment beitragen;

dazu beitragen, Wissenslücken der Studierenden zu erkennen und zu beheben;

die Entwicklung der Fähigkeit zur Informationsanalyse, Beobachtung und Aufmerksamkeit sowie zum Denken zu fördern;

Förderung der Erziehung zu positiver Motivation für das Fach, Aktivität in der Unterrichtsarbeit, Genauigkeit sowie einer Verhaltenskultur.

- Klärung und Festigung des Wissens über Naturfasern.

- Kennenlernen der Technologie zur Gewinnung von Chemiefasern.

- Vliesstoffe aus Chemiefasern.

- Eine Auswahl an Stoffen.

Sicht und Ausstattung:

Sammlungen von Stoffmustern aus Chemie- und Naturfasern;

Power-Point-Präsentation „Herstellung von Stoffen aus Chemiefasern“;

Informationsmaterialien „Eigenschaften von Stoffen aus Chemiefasern“

WÄHREND DES UNTERRICHTS.

Zeit organisieren.

ein Gruß;

b) Identifizierung abwesender Studierender;

c) Organisation der Aufmerksamkeit der Schüler.

Achten Sie auf das Brett, auf dem Stoffproben platziert werden (einschließlich Vliesstoffe – Watte, synthetischer Winterizer).

Einführender Teil der Lektion.

1. Die Botschaft des Unterrichtsthemas. Einführung in das Thema der Lektion.

Schauen Sie sich Ihre Kleidung an. Aus was ist es gemacht?

Wissen Sie, aus welchen Materialien diese Stoffe bestehen?

Sind diese Materialien natürlich oder künstlich hergestellt?

Schauen Sie sich die Fenstervorhänge an. Was können Sie über diesen Stoff sagen? Was sind seine unbestrittenen Vorteile? Was ist mit Nachteilen?

Kann dieser Stoff zur Herstellung von Kleidung verwendet werden? Warum?

Heute werden wir in der Lektion über Chemiefasern, die Technologie ihrer Herstellung und die Eigenschaften von Stoffen aus diesen Fasern sprechen.

2. Gemeinsam mit den Studierenden die Formulierung der Lernziele des Unterrichts:

Was werden wir heute lernen?

die Merkmale der Herstellung von Chemiefasern zu untersuchen;

Informieren Sie sich, wo der Einsatz von Stoffen aus Chemiefasern (entsprechend ihren Eigenschaften) sinnvoll ist.

3. Aktualisierung des Wissens der Studierenden. Gespräch.

Welche Schritte gibt es bei der Stoffherstellung?

Benennen Sie die Fasergruppen nach ihrer Herkunft.

4. Verallgemeinerung der Antworten. Zusammenfassung des Gesprächs.

III. Hauptteil der Lektion

- Lehrergeschichte „Herstellung von Chemiefasern“ unter Verwendung von Präsentationsmaterialien.

| Produktionstechnologie Chemiefasern beider Gruppen ist gleich: Rohstoffe (organische Stoffe) + chemische Lösungsmittel, es entsteht eine flüssige viskose Masse. Diese Masse wird durch Filter (Matrizen) gepresst und bildet so Fäden. Anschließend werden diese Filamente in ein Härterbad getaucht und nach der Verarbeitung und dem Waschen auf Spulen zu Endlosfilamenten aufgewickelt. Die Erfolge der modernen Chemie ermöglichen die Herstellung chemischer Fasern sowohl aus natürlichen Materialien, hauptsächlich Zellulose, die aus Holz-, Stroh- und Baumwollabfällen gewonnen wird. Eine solche Faser heißt künstlich, und aus synthetischen Polymeren, Produkte der Verarbeitung von Kohle, Öl. Diese Faser ist Kunststoffelogisch(Eintrag in ein Notizbuch in Form eines Diagramms). Es ist sehr schwierig, die vielen Chemiefasern aufzuzählen, die zur Herstellung von Stoffen verwendet werden. Und in Laboren werden immer mehr ihrer Arten synthetisiert. |

- Selbstständiges Arbeiten der Studierenden

Problem. Forschung „Gründe und Merkmale der Entstehung von Chemiefasern.“

Arbeiten Sie mit Informationsmaterial „Eigenschaften von Stoffen aus Chemiefasern“.» nach Untergruppen.

- Präsentation des untersuchten Materials. Karussell-Methode. Einer der Teammitglieder geht zu einem anderen Team und erzählt den Inhalt seines Materials.

- Diskussion.

- Gründe für die Herstellung von Chemiefasern (Kosten. Abhängigkeit von Natur- und Wetterbedingungen. Sonstiges).

- Phasen der Schöpfung.

- Eigenschaften von Chemiefasern. (Besondere, originelle Eigenschaften:

Die stärkste Faser;

Faser mit hohen hygienischen Eigenschaften;

Stoffe mit hoher Fadentrennung usw.

- Analyse der Antworten der Studierenden. Nachtrag und Klarstellung.

- Arbeiten mit einer Sammlung von Gewebeproben.

- Nennen Sie die Anzahl der Muster von Stoffen aus Chemiefasern

- Bestimmen Sie den Umfang dieses Stoffes im Alltag.

- Schülerarbeiten in Notizbüchern Aufzeichnung der Hauptschritte der Chemiefaserproduktion»

IV. Der letzte Teil der Lektion.

Festigung des Gelernten. Mündliches Diktat.

Wenn Sie mit der Aussage einverstanden sind, klatschen Sie in die Hände. Bringen Sie Ihre Meinungsverschiedenheit mit Schweigen zum Ausdruck.

Aussagen:

1. Chemiefasern werden in zwei Gruppen eingeteilt: künstliche und synthetische.

2. Rohstoffe für die Herstellung von Kunstfasern sind Mineralien: Öl, Kohle, Gas.

3. Die Rohstoffe für die Herstellung von Kunstfasern sind: Fichtenspäne, Abfälle aus der Baumwollverarbeitung.

4. Die Technologie zur Gewinnung von Fäden aus Chemiefasern ist einheitlich und einfach:

Rohstoffe + Lösungsmittel = viskose Masse.

Bildung von Fäden durch Filter.

Behandlung von Fäden mit Härter, Waschen.

Aufspulen.

5. Chemiefasern sind leicht, schön und trocknen schnell.

6. Für die Gewinnung von Chemiefasern wird weniger Geld und Zeit aufgewendet – sie sind wirtschaftlicher.

7. Synthetische Fasern haben sehr hohe hygienische Eigenschaften: Hygroskopizität.

8. Bei der Herstellung von Stoffen ist es unerwünscht, Chemiefasern mit Naturfasern zu kombinieren, da diese nicht kompatibel sind.

9. Chemiefasergewebe haben eine geringe Festigkeit.

10. Ob Chemiefasern mit Naturfasern gemischt werden (um die Eigenschaften von Stoffen zu verbessern).

Reflexion: Gespräch.

Was haben Sie im Unterricht Neues und Interessantes (Unerwartetes) gelernt?

Wie wird Ihnen dieses Wissen in Ihrem Leben helfen?

Zusammenfassung der Lektion.

Analyse der Antworten der Studierenden. Vergabe von Noten für Klassenarbeiten.

Ausgabe von Hausaufgaben.

Erledigen Sie die kreative Aufgabe „Die Verwendung von Stoffen aus Chemiefasern im Alltag“ (Kunsthandwerk herstellen – ein Layout „Ballkleid“; Vorhänge; Paneele usw.)

Machen Sie die Schüler auf die besonderen Eigenschaften von Stoffen aus chemischen Stoffen aufmerksam: Pracht, Steifheit des Stoffes, Wasserdichtigkeit, Transparenz. Demonstration von Proben aus dem Methodenfonds des Lehrers (Werke von Studierenden früherer Jahrgänge).

Anhang 1

Informationsmaterial 1

„Chemiefasern, ihre Eigenschaften. Technologie zur Herstellung von Chemiefasern»

In der modernen Welt werden immer mehr Stoffe aus Chemiefasern hergestellt. Selten findet man in der Garderobe eines modernen Menschen etwas, das nur aus Naturfasern besteht. Heutzutage enthalten fast alle natürlichen Stoffe Zusatzstoffe, die verbessern ihre physikalischen und mechanischen Eigenschaften. Es handelte sich um künstlich hergestellte Chemiefasern. Es ist jedoch zu beachten, dass die hygienischen Eigenschaften nachlassen.

Durch die Verarbeitung werden chemische Textilfasern gewonnen sonstig nach Herkunft der Rohstoffe.

Auf dieser Grundlage werden sie in zwei Gruppen eingeteilt:

Künstlich (Viskose, Acetat, Kupfer-Ammoniak);

Synthetisch (Polyester, Polyamid, Polyacrylnitril, Elasthan).

Phasen der Gewinnung einer Chemiefaser.

Stufe I: Beschaffung einer Spinnlösung.

Für Kunstfasern: Auflösung des Zellstoffs in Alkali.

Bei synthetischen Fasern: Addition chemischer Reaktionen verschiedener Stoffe.

Stufe II: Faserbildung.

Die Lösung durch die Matrizen leiten.

Die Anzahl der Löcher in der Matrize beträgt 24-36.000.

Die Lösung härtet aus und bildet feste dünne Filamente.

Stufe III: Faserfinish.

Die Fäden werden gewaschen, getrocknet, gedreht und bei hoher Temperatur behandelt.

Bleichen, färben, mit Seifenlösung behandeln.

Charakterisierung der Eigenschaften von Stoffen aus Chemiefasern

| Stoffeigenschaften | Indikatoren für Stoffeigenschaften |

||||

| Viskose | Acetat | Kapron | Lavsan | Nitron |

|

| Physikalisch und mechanisch: |

|||||

| Stärke | nimmt bei Nässe ab | Weniger als Viskose, nimmt bei Nässe ab | Sehr hoch | ||

| Falten | klein | klein | |||

| Drapierbarkeit | |||||

| Hygienisch: |

|||||

| Hygroskopizität | |||||

| Atmungsaktivität | Unerheblich | ||||

| Wasserdurchlässigkeit | |||||

| Hitzeschilde | Niedrig | Weniger als Viskose | Sehr hoch |

||

| Technologisch: |

|||||

| klein | |||||

| Fadenausbreitung | Bedeutsam | ||||

| erschütternd | Bedeutsam | Unerheblich |

|||

| Verschleißfestigkeit | |||||

Anhang 2

Anhang 2

Informationsmaterial 2

Vorteile von Chemiefasern

| Leistungsname | Beschreibung |

| Breite Ressourcenbasis. | |

| Hohe Rentabilität der Produktion | Baumwollfasern beispielsweise wachsen in drei Monaten nur um 3-4 cm, während Chemiefasern mit einer Geschwindigkeit von Hunderten Metern pro Minute gewonnen werden. Für die höhere Wirtschaftlichkeit der Produktion solcher Fasern sprechen folgende Zahlen: Für die Produktion einer Tonne Baumwolle werden 200 Arbeitstage benötigt, für die Produktion einer Tonne Flachs 400 Arbeitstage und für die Produktion einer Tonne Viskosefaser nur 50 Arbeitstage . |

| Unabhängigkeit von klimatischen Bedingungen. | Um viel Wolle zu bekommen, braucht man riesige Schafweiden. Für den Anbau von Baumwolle, Flachs usw. sind fruchtbare Böden erforderlich. Um Naturseide zu gewinnen, sind Anpflanzungen von Maulbeerbäumen erforderlich. In all diesen Fällen hängt die Sammlung der Produkte stark von Dürre und Regen, dem späten oder frühen Frühling, dem Zeitpunkt des Herbst- und Frosteinbruchs ab. Die Produktion von Kunstfasern kann nahezu überall organisiert werden und ist unabhängig von den Witterungsbedingungen. |

| Viele Chemiefasern haben auch das Beste mechanisch Eigenschaften. | Aus diesen Fasern hergestellte Stoffe weisen eine hohe Festigkeit, Elastizität, Verschleißfestigkeit und eine geringere Faltenbildung auf. Deshalb entstanden Mischgewebe: Naturfasern werden mit Chemiefasern kombiniert, um die Eigenschaften von Stoffen zu verbessern. |

| Verfügbarkeit neue Immobilien, für Naturfasern unmöglich. | In den 60-70er Jahren. stellte Chemiefasern aus Polymeren mit spezifischen Eigenschaften her, zum Beispiel: hitzebeständige Fasern (aus aromatischen Polyamiden, Polyimiden usw.), die einem Langzeitbetrieb bei 200–300 ° C standhalten; hitzebeständige Kohlenstofffasern, durch Karbonisierung gewonnene Chemiefasern mit hoher Hitzebeständigkeit (in sauerstofffreien Bedingungen bis 2000 °C, in sauerstoffhaltigen Umgebungen bis 350–400 °C); Fluorfasern (aus fluorhaltigen Kohlenstoffkettenpolymeren), stabil in aggressiven Umgebungen, physiologisch unbedenklich, mit guten Gleit- und elektrischen Isoliereigenschaften. Einige dieser Fasern zeichnen sich auch durch eine höhere Festigkeit, einen höheren Modul, eine größere Dehnbarkeit usw. als herkömmliche Chemiefasern aus. Allerdings: Das Fehlen einiger Chemiefasern, wie z. B. Polyacrylnitril, Polyester, - geringe Hygroskopizität. |

Chemiefasern sind Fasern, die durch physikalische und chemische Prozesse künstlich hergestellt werden.

Die Herstellung von Chemiefasern hat großen Einfluss auf die Entwicklung der Textilindustrie – das Stoffangebot wird deutlich erweitert, ihre Eigenschaften werden verbessert, durch die Mischung verschiedener Fasern entstehen neue Stoffarten usw. Es gibt eine Konstante Steigerung der Produktion von Stoffen aus Chemiefasern.

Das ist weil:

- viele Chemiefasern stehen in ihren physikalischen, mechanischen und hygienischen Eigenschaften den Naturfasern in nichts nach und übertreffen diese oft;

- Fasern mit gewünschten Eigenschaften können erhalten werden;

- Die Kosten für die Herstellung von Chemiefasern sind viel niedriger als für die Herstellung von Naturfasern.

Abhängig von der Art des Ausgangsmaterials können Chemiefasern künstlich oder synthetisch sein.

künstliche Fasern

Künstliche Fasern werden aus Holz, Baumwollzellulose hergestellt. Der Faserherstellungsprozess besteht aus der Herstellung von Zellulose (Trocknung, Behandlung mit einer Lösung von Natronlauge, in der sie aufquillt, gleichzeitig werden lösliche Verunreinigungen entfernt), der Gewinnung einer Spinnlösung (Auflösen der Masse in Alkali und Erhalt einer viskosen Lösung) und dem Spinnen und Veredelungsfasern.

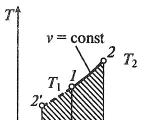

Faserspinnen

Die viskose Lösung wird über Rohrleitung 1 der Spinnmaschine zugeführt.

1 - Rohrleitung;

2 - Kolbenpumpe;

3 - Filter;

4 - sterben;

5 - Fällbad;

6.7 – rotierende Scheiben;

8 - Trichter;

9 - Zentrifuge.

Unter dem von der Kolbenpumpe 2 erzeugten Druck passiert die Lösung den Filter 3 und wird durch die Spinndüse 4 in das Fällbad 5 gedrückt, das eine wässrige Schwefelsäurelösung enthält. Die Matrize ist eine Kappe aus korrosionsbeständigem Metall mit 24–36 Löchern mit einem Durchmesser von 0,07–0,08 mm. Wenn eine viskose Lösung und Schwefelsäure interagieren, wird Cellulose reduziert, ihre Ströme verhärten sich und bilden feste dünne Filamente.

Auf Zentrifugalspinnmaschinen werden Elementarfäden zu einem komplexen Faden zusammengefasst, der durch ein System von Spinnscheiben 6 und 7 läuft, herausgezogen wird und durch einen Trichter 8 in eine rotierende Zentrifuge 9 gelangt. Der Faden wird auf eine Spule gewickelt.

Abschluss

Die Ausrüstung besteht aus einer Reihe von Arbeitsgängen: Waschen (um Schwefelsäure zu entfernen), Bleichen, Behandlung mit einer Seifenlösung, um die Fasern weich und brüchig zu machen usw.

Künstliche Fasern werden in Form eines komplexen Fadens erhalten und. Ein Merkmal der Herstellung von Stapelfasern ist die Verwendung größerer Matrizen mit einer Lochzahl von 1600 bis 12.000. Die Fäden jeder Matrize werden zu einem gemeinsamen Bündel verbunden, das nach der Endbearbeitung in die Schneidemaschine gelangt, wo es wird in kurze Stücke geschnitten.

„Arbeitsdienst“, S.I. Stolyarova, L.V. Domnenkova

Stoffe aus künstlichen und synthetischen Fasern werden sowohl im Alltag als auch in der Industrie häufig verwendet. Aus Viskosefäden werden Futterstoffe (Twill, Futtersatin), Kleiderstoffe (Crepe Marauquen, Taft), Hemdenstoffe (Karo, Piqué), Leinenstoffe (Leinen) sowie Deko- und Regenmantelstoffe hergestellt. In Mischung mit Baumwolle werden Chemiefasern zur Herstellung von Leinenstrickwaren und Sportbekleidung verwendet. Acetatfasern gehen...

Zu den Chemiefasern zählen solche, die in der Fabrik durch Bildung organischer natürlicher oder synthetischer Polymere oder anorganischer Substanzen hergestellt werden. Künstliche Fasern werden aus hochmolekularen Verbindungen gewonnen, die in fertiger Form vorliegen (Zellulose, Proteine). Synthetische Fasern werden aus Verbindungen mit hohem Molekulargewicht hergestellt, die aus Verbindungen mit niedrigem Molekulargewicht synthetisiert werden. Sie werden in heterokettige und kohlenstoffkettige Fasern unterteilt. Heterokettenfasern werden aus Polymeren gebildet, in deren Hauptmolekülkette sich neben Kohlenstoffatomen auch Atome anderer Elemente befinden. Als Kohlenstoffkettenfasern werden Fasern bezeichnet, die aus Polymeren gewonnen werden, deren Hauptmolekülkette ausschließlich Kohlenstoffatome enthält.

Der Prototyp des Prozesses zur Gewinnung chemischer Fäden war der Prozess der Fadenbildung durch eine Seidenraupe beim Einrollen eines Kokons. gab es in den 80ern. neunzehntes Jahrhundert Die nicht ganz richtige Hypothese, dass die Seidenraupe die faserbildende Flüssigkeit durch die Seidendrüsen presst und so den Faden spinnt, bildete die Grundlage für die technologischen Prozesse zur Bildung chemischer Fäden. Moderne Verfahren zur Fadenbildung bestehen auch darin, Ausgangslösungen oder Polymerschmelzen durch die dünnsten Löcher von Spinndüsen zu drücken.

Die Herstellung von Chemiefasern besteht aus fünf Hauptschritten: Gewinnung und Vorbehandlung der Rohstoffe, Herstellung einer Spinnlösung oder -schmelze, Bildung von Fäden, Veredelung und Textilverarbeitung. Kunstfasern werden aus verschiedenen natürlichen Rohstoffen – Holz, Baumwollabfällen, Metallen – gewonnen, die bei der Vorbehandlung gereinigt oder in neue hochmolekulare Verbindungen umgewandelt werden.

Um synthetische Fasern zu gewinnen, sind die Ausgangsrohstoffe Gase, Öl, Kohle, deren Produkte zur Synthese faserbildender Polymere verwendet werden.

Die Gewinnung und Vorbehandlung von Rohstoffen für Kunstfasern und -fäden besteht in deren Reinigung oder chemischer Umwandlung in neue Polymerverbindungen. Rohstoffe für synthetische Fasern und Fäden werden durch die Synthese von Polymeren aus einfachen Stoffen in Unternehmen der chemischen Industrie gewonnen. Dieser Rohstoff ist nicht vorbehandelt.

Herstellung einer Spinnlösung oder Schmelze. Bei der Herstellung von Chemiefasern und -fäden ist es notwendig, aus einem festen Ausgangspolymer lange dünne Textilfäden mit einer Längsorientierung der Makromoleküle, d.h. Es ist notwendig, Polymermakromoleküle neu auszurichten. Dazu ist es notwendig, das Polymer in einen flüssigen (Lösung) oder erweichten (Schmelze) Zustand zu überführen, in dem die intermolekulare Wechselwirkung gestört wird, der Abstand zwischen Makromolekülen zunimmt und es ihnen möglich wird, sich relativ zueinander frei zu bewegen . Lösungen werden bei der Herstellung künstlicher und einiger Arten synthetischer Fäden (Polyacrylnitril, Polyvinylalkohol, Polyvinylchlorid) verwendet. Aus den Schmelzen werden heterokettige (Polyamid, Polyester) und einige kohlenstoffkettige (Polyolefin) Fasern und Fäden gebildet.

Die Herstellung der Spinnlösung bzw. Schmelze erfolgt in mehreren Schritten.

Das Auflösen oder Schmelzen des Polymers erfolgt, um eine Lösung oder Schmelze mit der gewünschten Viskosität und Konzentration zu erhalten.

Das Mischen von Polymeren aus verschiedenen Chargen wird durchgeführt, um die Homogenität von Lösungen oder Schmelzen zu erhöhen und so Fasern mit einheitlichen Eigenschaften über ihre gesamte Länge zu erhalten.

Die Filtration ist notwendig, um mechanische Verunreinigungen und ungelöste Polymerpartikel aus einer Lösung oder Schmelze zu entfernen, um ein Verstopfen der Spinndüsen zu verhindern und die Fasereigenschaften zu verbessern; durch mehrmaliges Durchleiten der Lösung oder Schmelze durch die Filter.

Beim Entlüften werden Luftblasen aus der Lösung entfernt, die beim Eindringen in die Löcher der Spinndüsen mit einem Lösungsstrom abbrechen und die Bildung von Fasern verhindern; durchgeführt, indem die Lösung mehrere Stunden lang unter Vakuum gehalten wird. Die Schmelze wird keiner Entlüftung unterzogen, da sich in der geschmolzenen Polymermasse praktisch keine Luft befindet.

Fadenbildung. Es besteht darin, die Spinnlösung oder Schmelze dosiert durch die Löcher der Spinndüsen zu drücken, die fließenden Ströme zu verfestigen und die resultierenden Fäden auf die Aufnahmevorrichtungen aufzuwickeln. Aus der Lösung werden die Strahlen zu Elementarfäden geformt. Beim Formen aus der Schmelze werden die aus der Spinndüse strömenden Filamentströme im Blasschacht durch einen Luft- oder Inertgasstrom gekühlt. Bei der trockenen Bildung aus einer Lösung werden die Polymerströme mit einem Heißluftstrahl behandelt, wodurch das Lösungsmittel verdampft und das Polymer aushärtet. Bei der Bildung aus einer Lösung im Nassverfahren gelangt ein Fadenstrom aus den Spinndüsen in die Lösung des Fällbades, wo physikalisch-chemische Prozesse der Isolierung des Polymers aus der Lösung und manchmal chemische Veränderungen in der Zusammensetzung des Polymers stattfinden ursprüngliche Polymer stattfinden. Im letzteren Fall werden ein oder zwei Bäder zur Bildung des Fadens verwendet.

Beim Formen entstehen entweder komplexe Fäden, bestehend aus mehreren langen Elementarfäden, oder Stapelfasern – Fadensegmente einer bestimmten Länge. Um komplexe Textilfäden zu erhalten, kann die Anzahl der Löcher im Filter zwischen 12 und 100 liegen. Die aus einer Spinndüse gebildeten Fäden werden verbunden, gezogen und gewickelt.

Chemiefasern und -fäden können unmittelbar nach ihrer Bildung nicht für die Herstellung textiler Materialien verwendet werden. Sie erfordern eine zusätzliche Nachbearbeitung, die eine Reihe von Arbeitsgängen umfasst.

Bei der Herstellung von Viskose, Proteinen und einigen Arten synthetischer Fäden, die im Nassverfahren hergestellt werden, ist die Entfernung von Verunreinigungen und Verunreinigungen erforderlich. Dieser Vorgang wird durch Waschen der Fäden in Wasser oder verschiedenen Lösungen durchgeführt. Das Bleichen von Fäden oder Fasern, die anschließend in hellen und leuchtenden Farben gefärbt werden, erfolgt durch die Behandlung mit optischen Aufhellern.

Das Ziehen und die Wärmebehandlung synthetischer Fäden sind erforderlich, um ihre Primärstruktur wiederherzustellen. Dadurch werden die Fäden stärker, aber weniger dehnbar. Daher wird nach dem Ziehen eine Wärmebehandlung durchgeführt, um innere Spannungen abzubauen und die Fäden teilweise zu schrumpfen. Um den Fäden die Fähigkeit zur späteren textilen Verarbeitung zu verleihen, ist eine Oberflächenbehandlung (Luftfahrt, Schlichte, Ölung) notwendig. Bei dieser Behandlung nehmen Gleitfähigkeit und Weichheit zu, die Oberflächenbindung der Elementarfilamente und deren Bruch nehmen ab, die Elektrifizierung nimmt ab usw.

Die Trocknung der Fäden nach der Nassbildung und Behandlung mit verschiedenen Flüssigkeiten erfolgt in speziellen Trocknern.

Textilverarbeitung. Dieser Vorgang dient dazu, Fäden zu verbinden und deren Festigkeit zu erhöhen (Drehen und Fixieren der Drehung), das Volumen der Fadenrolle zu vergrößern (Umspulen) und die Qualität der resultierenden Fäden zu beurteilen (Sortieren).

Eine der Hauptrichtungen zur Erweiterung und Verbesserung des Angebots an Chemiefasern ist die Modifizierung vorhandener Fasern, um ihnen neue vorgegebene Eigenschaften zu verleihen.

Seit der Antike verwendeten die Menschen für die Herstellung von Stoffen die Fasern, die ihnen die Natur gegeben hatte. Zunächst handelte es sich dabei um Fasern von Wildpflanzen, dann um Fasern aus Hanf, Flachs und auch Tierhaaren. Mit der Entwicklung der Landwirtschaft begannen die Menschen mit dem Anbau von Baumwolle, die eine sehr haltbare Faser ergibt.

Doch natürliche Rohstoffe haben ihre Nachteile: Naturfasern sind zu kurz und erfordern eine aufwendige technologische Verarbeitung. Und man fing an, nach Rohstoffen zu suchen, aus denen man günstig Stoffe gewinnen konnte, warm wie Wolle, leicht und schön wie Seide, praktisch wie Baumwolle.

Heute Chemiefasern kann als folgendes Diagramm dargestellt werden:

Klicken Sie auf das Bild, um es zu vergrößern

Mittlerweile werden in Laboren immer mehr neue Arten von Chemiefasern synthetisiert, und kein einziger Fachmann kann ihre große Vielfalt aufzählen. Den Wissenschaftlern ist es gelungen, sogar Wollfasern zu ersetzen – sie heißen Nitron.

- Die Herstellung von Chemiefasern umfasst 5 Stufen:

- Annahme und Vorbehandlung von Rohstoffen.

- Herstellung einer Spinnlösung oder Schmelze.

- Gewindeformen.

- Abschluss.

- Textilverarbeitung.

Baumwolle und Bastfasern enthalten Zellulose. Es wurden mehrere Methoden entwickelt, um eine Zelluloselösung zu erhalten, indem man sie durch ein schmales Loch (Matrize) drückte und das Lösungsmittel entfernte, woraufhin seidenähnliche Fäden erhalten wurden. Als Lösungsmittel wurden Essigsäure, alkalische Kupferhydroxidlösung, Natriumhydroxid und Schwefelkohlenstoff verwendet. Die resultierenden Threads werden entsprechend benannt:

- Acetat,

- Kupferammoniak,

- Viskose.

Beim Formen aus einer Lösung im Nassverfahren fallen die Ströme in die Lösung des Fällbades, wo das Polymer in Form feinster Filamente freigesetzt wird.

Die große Gruppe von Filamenten, die aus den Spinndüsen austreten, wird gezogen, zusammengedreht und als komplexes Filament auf eine Patrone gewickelt. Die Anzahl der Löcher in der Spinndüse kann bei der Herstellung komplexer Textilgarne zwischen 12 und 100 liegen.

Bei der Herstellung von Stapelfasern kann die Spinndüse bis zu 15.000 Löcher haben. Aus jeder Spinndüse wird ein Flagellum aus Fasern gewonnen. Die Kabel werden zu einem Band verbunden, das nach dem Pressen und Trocknen in Faserbündel beliebiger Länge geschnitten wird. Stapelfasern werden in reiner Form oder gemischt mit Naturfasern zu Garn verarbeitet.

Synthetische Fasern werden aus Polymermaterialien hergestellt. Faserbildende Polymere werden aus Erdölprodukten synthetisiert:

- Benzol

- Phenol

- Ammoniak usw.

Durch Veränderung der Zusammensetzung des Ausgangsmaterials und der Art und Weise seiner Verarbeitung können synthetischen Fasern einzigartige Eigenschaften verliehen werden, die Naturfasern nicht haben. Synthetische Fasern werden hauptsächlich aus der Schmelze gewonnen, beispielsweise Fasern aus Polyester, Polyamid, die durch Spinndüsen gepresst werden.

Abhängig von der Art des chemischen Rohstoffs und den Bedingungen seiner Entstehung ist es möglich, Fasern mit unterschiedlichen vorgegebenen Eigenschaften herzustellen. Je stärker Sie beispielsweise den Strahl ziehen, wenn er aus der Spinndüse austritt, desto stärker ist die Faser. Manchmal übertreffen Chemiefasern sogar Stahldraht gleicher Dicke.

Unter den neuen Fasern, die bereits aufgetaucht sind, kann man Fasern feststellen – Chamäleons, deren Eigenschaften sich entsprechend den Veränderungen in der Umgebung ändern. Es wurden Hohlfasern entwickelt, in die eine Flüssigkeit mit farbigen Magneten gegossen wird. Mit einem magnetischen Zeiger können Sie das Muster eines Stoffes aus solchen Fasern verändern.

Seit 1972 wird mit der Produktion von Aramidfasern begonnen, die in zwei Gruppen unterteilt werden. Aramidfasern einer Gruppe (Nomex, Conex, Phenylon) werden dort eingesetzt, wo Beständigkeit gegen Flammen und thermische Einwirkungen erforderlich ist. Die zweite Gruppe (Kevlar, Terlon) weist eine hohe mechanische Festigkeit bei gleichzeitig geringem Gewicht auf.

Hohe mechanische Festigkeit und gute Chemikalienbeständigkeit zeichnen Keramikfasern aus, deren Hauptform aus einer Mischung aus Siliziumoxid und Aluminiumoxid besteht. Keramikfasern können bei Temperaturen um 1250°C eingesetzt werden. Sie zeichnen sich durch eine hohe chemische Beständigkeit aus und ihre Strahlenbeständigkeit ermöglicht den Einsatz in der Raumfahrt.

Tabelle der Eigenschaften von Chemiefasern

|

Crimpen |

Stärke |

Falten |

|||

|

Viskose |

Brennt gut, graue Asche, Geruch nach verbranntem Papier. |

||||

|

Acetat |

nimmt bei Nässe ab |

weniger als Viskose |

brennt schnell mit gelber Flamme, es bleibt eine geschmolzene Kugel zurück |

||

|

sehr klein |

schmilzt und bildet eine feste Kugel |

||||

|

sehr klein |

brennt langsam und bildet eine feste dunkle Kugel |

||||

|

sehr klein |

brennt mit Blitzen, es bildet sich ein dunkler Ausfluss |

Das 19. Jahrhundert war geprägt von wichtigen Entdeckungen in Wissenschaft und Technik. Ein starker technischer Aufschwung erfasste nahezu alle Produktionsbereiche, viele Prozesse wurden automatisiert und auf ein qualitativ neues Niveau gehoben. Die technische Revolution ging auch an der Textilindustrie nicht vorbei – 1890 wurde in Frankreich erstmals eine durch chemische Reaktionen hergestellte Faser gewonnen. Mit diesem Ereignis begann die Geschichte der Chemiefasern.

Arten, Klassifizierung und Eigenschaften von Chemiefasern

Gemäß der Klassifizierung werden alle Fasern in zwei Hauptgruppen eingeteilt: organische und anorganische. Zu den organischen Fasern zählen künstliche und synthetische Fasern. Der Unterschied zwischen ihnen besteht darin, dass künstliche aus natürlichen Materialien (Polymeren) hergestellt werden, jedoch mit Hilfe chemischer Reaktionen. Synthetische Fasern verwenden synthetische Polymere als Rohstoffe, während sich die Verfahren zur Gewinnung von Stoffen nicht grundlegend unterscheiden. Anorganische Fasern umfassen eine Gruppe mineralischer Fasern, die aus anorganischen Rohstoffen gewonnen werden.

Als Rohstoff für Kunstfasern werden hydratisierte Zellulose, Zelluloseacetat und Proteinpolymere verwendet, für Kunstfasern Kohlenstoff- und Heterokettenpolymere.

Aufgrund der Tatsache, dass bei der Herstellung von Chemiefasern chemische Prozesse zum Einsatz kommen, können die Eigenschaften der Fasern, vor allem mechanische, durch verschiedene Parameter des Produktionsprozesses verändert werden.

Die wichtigsten Unterscheidungsmerkmale von Chemiefasern im Vergleich zu Naturfasern sind:

- hohe Festigkeit;

- die Fähigkeit, sich zu dehnen;

- Zugfestigkeit und Dauerbelastung unterschiedlicher Stärke;

- Beständigkeit gegen Licht, Feuchtigkeit, Bakterien;

- Knitterfestigkeit.

Einige Sondertypen sind beständig gegen hohe Temperaturen und aggressive Umgebungen.

GOST-Chemiefäden

Nach Angaben des Allrussischen GOST ist die Klassifizierung von Chemiefasern recht kompliziert.

Künstliche Fasern und Fäden werden laut GOST unterteilt in:

- künstliche Fasern;

- Künstliche Fäden für Cordstoffe;

- Kunstfäden für technische Produkte;

- Technische Fäden für Bindfäden;

- künstliche Textilfäden.

Synthetische Fasern und Fäden wiederum bestehen aus folgenden Gruppen: synthetische Fasern, synthetische Fäden für Cordgewebe, für technische Produkte, Folien- und textile synthetische Fäden.

Jede Gruppe umfasst eine oder mehrere Unterarten. Jede Unterart hat im Katalog einen eigenen Code.

Technologie zur Gewinnung und Herstellung von Chemiefasern

Die Herstellung von Chemiefasern hat gegenüber Naturfasern große Vorteile:

- Erstens ist ihre Produktion nicht von der Jahreszeit abhängig;

- zweitens ist der Produktionsprozess selbst zwar recht kompliziert, aber viel weniger aufwändig;

- Drittens besteht die Möglichkeit, eine Faser mit voreingestellten Parametern zu erhalten.

Aus technologischer Sicht sind diese Prozesse komplex und bestehen immer aus mehreren Schritten. Zuerst wird das Rohmaterial gewonnen, dann wird es in eine spezielle Spinnlösung umgewandelt, dann werden die Fasern geformt und veredelt.

Zur Bildung von Fasern kommen verschiedene Techniken zum Einsatz:

- Verwendung von Nass-, Trocken- oder Trocken-Nass-Mörtel;

- Anwendung des Metallfolienschneidens;

- Ziehen aus einer Schmelze oder Dispersion;

- Zeichnung;

- Abflachung;

- Gelformen.

Anwendung von Chemiefasern

Chemiefasern finden in vielen Branchen eine sehr breite Anwendung. Ihr Hauptvorteil sind relativ niedrige Kosten und eine lange Lebensdauer. Stoffe aus Chemiefasern werden aktiv zum Nähen von Spezialkleidung und in der Automobilindustrie zur Verstärkung von Reifen eingesetzt. In der Technik verschiedener Art werden häufiger Vliesstoffe aus synthetischen oder mineralischen Fasern verwendet.

Textile Chemiefasern

Als Rohstoffe für die Herstellung von Textilfasern chemischen Ursprungs (insbesondere für die Herstellung synthetischer Fasern) werden gasförmige Produkte der Erdöl- und Kohleraffination verwendet. So werden Fasern synthetisiert, die sich in Zusammensetzung, Eigenschaften und Verbrennungsmethode unterscheiden.

Zu den beliebtesten:

- Polyesterfasern (Lavsan, Krimplen);

- Polyamidfasern (Nylon, Nylon);

- Polyacrylnitrilfasern (Nitron, Acryl);

- Elastanfaser (Lycra, Dorlastan).

Unter den Kunstfasern sind Viskose und Acetat am häufigsten. Viskosefasern werden aus Zellulose – hauptsächlich Fichte – gewonnen. Durch chemische Prozesse kann dieser Faser eine optische Ähnlichkeit mit natürlicher Seide, Wolle oder Baumwolle verliehen werden. Acetatfasern werden aus Abfällen der Baumwollproduktion hergestellt und nehmen daher Feuchtigkeit gut auf.

Vliesstoffe aus Chemiefasern

Vliesstoffe können sowohl aus Natur- als auch aus Chemiefasern gewonnen werden. Häufig werden Vliesstoffe aus recycelten Materialien und Abfällen anderer Industrien hergestellt.

Die durch mechanische, aerodynamische, hydraulische, elektrostatische oder faserbildende Verfahren hergestellte Faserbasis wird befestigt.

Der Hauptschritt bei der Herstellung von Vliesstoffen ist der Schritt der Bindung der Faserbasis, die durch eine der folgenden Methoden erhalten wird:

- Chemisch oder klebend (Klebstoff)- die gebildete Bahn wird mit einer Bindemittelkomponente in Form einer wässrigen Lösung imprägniert, beschichtet oder bestreut, wobei der Auftrag kontinuierlich oder fragmentiert erfolgen kann.

- Thermal- Bei dieser Methode werden die thermoplastischen Eigenschaften einiger synthetischer Fasern genutzt. Manchmal werden die Fasern verwendet, aus denen das Vliesmaterial besteht, aber in den meisten Fällen wird dem Vliesmaterial beim Spinnen bewusst eine kleine Menge Fasern mit niedrigem Schmelzpunkt (Bikomponenten) zugesetzt.

Anlagen der Chemiefaserindustrie

Da die chemische Produktion mehrere Branchen umfasst, werden alle Anlagen der chemischen Industrie je nach Rohstoff und Anwendung in 5 Klassen eingeteilt:

- organische Substanz;

- anorganische Substanzen;

- organische Synthesematerialien;

- Reinstoffe und Chemikalien;

- Pharma- und Medizinkonzern.

Je nach Zweck werden die Anlagen der Chemiefaserindustrie in Haupt-, allgemeine und Hilfsfabriken unterteilt.