ingranaggi conici

Esegui forgiato, cast e molto meno spesso bendato. In base alle dimensioni del diametro esterno, gli ingranaggi conici possono essere realizzati da diverse decine di millimetri a 2 ... 3 M. A causa dell'ampia gamma di dimensioni, non è possibile accettare un design di ingranaggio. Anche il processo di fabbricazione e l'effetto della forza sugli elementi dell'ingranaggio durante il funzionamento dell'ingranaggio conico richiedono design differenti. I design più comuni degli ingranaggi conici sono discussi di seguito.

Scelta dei design degli ingranaggi conici. I design degli ingranaggi conici sono selezionati in base alla tabella. 10.

Qui, come negli ingranaggi cilindrici, vengono introdotti i concetti di diametro limite minimo (d rp) e massimo Dgr di un ingranaggio conico. I diametri limite determinano il design dell'ingranaggio.

Per le ruote dentate con disco, nella determinazione del diametro limite, si tiene conto del fatto che nel disco devono essere praticati fori con un diametro di almeno 30 mm. Per questo è necessaria una distanza di 50 mm tra il mozzo e il cerchione. Il diametro limite minimo deve essere: d rp = 100 + d cm + 2bsinφ. Quindi, per d d > d r forgiato ingranaggi conici deve avere il disegno riportato al foglio 9, fig. 3, con d d ≤ d gr, la ruota dentata è realizzata senza disco (foglio 9, Fig. 2).

Per gli ingranaggi fusi di grandi dimensioni, viene introdotto il concetto del diametro limite massimo Dgp = dgp + 0,4L, che determina la progettazione degli ingranaggi conici fusi con quattro e sei nervature.

A tavola. 10 mostra i limiti dell'angolo φ, che determina la forma di ingranaggi di vari modelli.

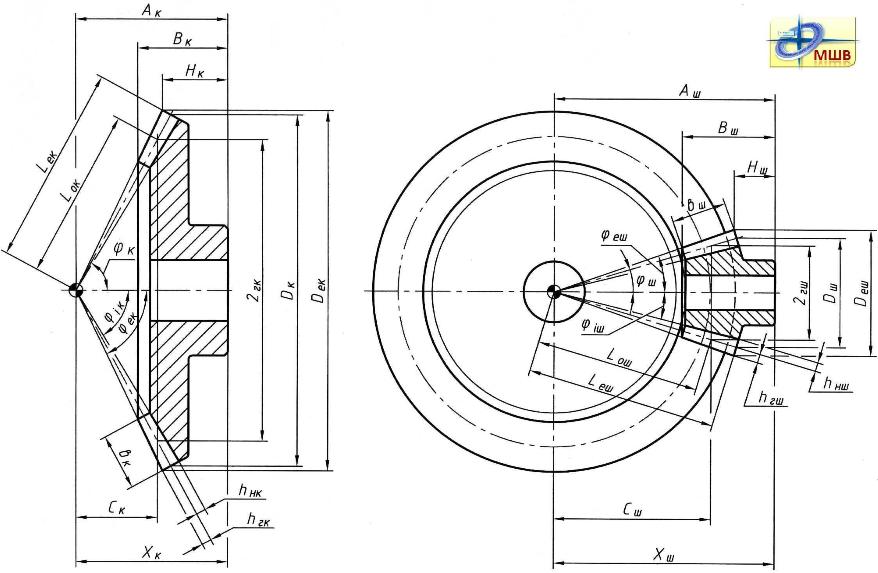

Determinazione delle dimensioni degli elementi di ingranaggi conici forgiati. Le formule con cui vengono determinate le dimensioni degli elementi degli ingranaggi conici forgiati e fusi sono riportate in Tabella. undici.

Il design principale è una ruota dentata con un disco verticale senza nervature trasversali. Questo design offre resistenza e producibilità.

Tabella 10

Scelta del design dell'ingranaggio conico

Tabella 11

Formule per determinare le dimensioni degli elementi di ingranaggi conici forgiati e fusi

Continuazione della tavola. undici

Gli ingranaggi forgiati di piccolo diametro sono realizzati senza dischi.

Se, in base ai requisiti di progettazione o alle condizioni di resistenza dell'albero, il diametro d viene scelto in modo tale che la disuguaglianza

![]()

quindi l'ingranaggio viene reso solidale all'albero (foglio 9, Fig. 4, 5) e viene chiamato albero dell'ingranaggio.

Se per esigenze progettuali il disco di una coppia conica forgiata deve essere posto ad una certa distanza dalle estremità del mozzo (tav. 10, Fig. 1), allora il mozzo non deve sporgere oltre il cono delle cavità, che è determinato dalla condizione di taglio dei denti sulla macchina.

Negli ingranaggi conici realizzati senza fori nel disco e con una parte sporgente corta del mozzo, per comodità di fissare il pezzo sulla macchina durante la tornitura dall'estremità del cono grande, le sommità dei denti sono tagliate lungo il diametro D cp con i seguenti rapporti tra la massa del pezzo e la lunghezza dei mozzi della parte cilindrica sporgente:

Quando si tagliano le parti superiori dei denti (foglio 9, Fig. 1.2), il diametro D cp viene calcolato in b cp = m, quindi il valore risultante D cp viene arrotondato per difetto e la larghezza del taglio delle parti superiori dei denti b cp è determinato dalla formula

![]()

Quando si tagliano le parti superiori dei denti dell'ingranaggio (foglio 9, Fig. 3) con un angolo φ ≥ 45° (foglio 9, Fig. 2), la larghezza di taglio b cp è determinata dalla stessa formula in D cp = d d.

Determinazione delle dimensioni degli elementi di ingranaggi conici fusi. Le dimensioni degli elementi degli ingranaggi fusi dipendono non solo dalla resistenza, ma anche dai rapporti necessari tra loro, determinati dal processo di fusione. A seconda delle dimensioni vengono prodotti ingranaggi monodisco a quattro, sei e otto nervature. La scelta di un numero pari di nervature è spiegata dalla posizione più favorevole dei profitti e dall'eliminazione dei difetti sotto forma di gusci, ecc. Le formule per determinare le dimensioni degli elementi degli ingranaggi conici fusi sono riportate in Tabella. 11. Per calcolare lo spessore del cerchione δ 0 di ruote coniche fuse e forgiate, viene adottata la formula, nonché per calcolare lo spessore del cerchione di ingranaggi cilindrici fusi, tenendo conto dell'influenza del coefficiente di larghezza del dente ψ ba e del numero totale di denti z ∑ . Negli ingranaggi conici, al diminuire dell'angolo φ, aumenta il valore del carico radiale e aumenta la distanza dal punto di applicazione di tale carico all'asse di simmetria del disco. Per ridurre l'influenza dei momenti dei carichi radiali e assiali, la distanza l X dall'estremità del cerchio delle sporgenze sul cono piccolo al disco viene determinata in base all'angolo φ. A tavola. 11 sono riportate le formule per la determinazione preliminare del foro nel mozzo della ruota per l'albero. Tenendo conto della tecnologia di fusione nei punti indicati dalla lettera N (foglio 10, Fig. 2, 3, 4), è consentito l'ispessimento del cerchio all'altezza delle nervature. Nella produzione di ingranaggi conici forgiati e fusi, vengono utilizzati gli stessi acciai degli ingranaggi cilindrici.

Conferenza #8

Le ruote coniche sono utilizzate negli ingranaggi con alberi intersecanti. Le ruote coniche sono realizzate con denti diritti, obliqui, circolari e altri denti curvi. Attualmente, le ruote coniche più utilizzate con denti circolari. Le ruote cilindriche sono adatte per l'uso a basse velocità circonferenziali (fino a 8 m/s). A alte velocità si consiglia l'utilizzo di ruote con denti circolari in quanto garantiscono un innesto più dolce, una maggiore portanza e sono tecnologicamente più avanzate.

Svantaggi degli ingranaggi conici:

1) complessità produttiva;

2) la difficoltà di regolare la zona di contatto del dente;

3) efficienza relativamente bassa. ( h a= 0,94…0,97).

Quest'ultimo è spiegato dal fatto che quando le sommità dei coni iniziali delle ruote non coincidono, lo scorrimento nel contatto dei denti aumenta bruscamente. A questo proposito, il design del cambio dovrebbe prevedere la possibilità di regolare l'innesto degli ingranaggi conici.

Elementi di calcolo geometrico

Angolo dell'albero S, può essere qualsiasi cosa, ma l'angolo più comune è S=900. È ovvio che S=d1+d2, Dove d1 E D 2 - angoli dei coni divisori dell'ingranaggio e della ruota, rispettivamente.

Distanza di conicità esterna Rif determina le dimensioni della trasmissione (Fig. 8.1).

Larghezza di lavoro della corona dentata peso corporeo può essere espresso dalla formula

b w \u003d y bd d m1 \u003d y bR R e ,

Dove ybd- rapporto della larghezza dell'ingranaggio rispetto al suo diametro primitivo, - rapporto della larghezza della corona dentata rispetto alla distanza del cono esterno, d m- diametro di divisione nella sezione centrale.

Invece dei cilindri iniziali e divisori delle ruote cilindriche nelle ruote coniche, vengono introdotti i concetti: i coni iniziali e divisori, che hanno le stesse proprietà dei cilindri divisori e iniziali. Tutte le dimensioni dell'ingranaggio sono determinate dall'estremità esterna:

Invece dei cilindri iniziali e divisori delle ruote cilindriche nelle ruote coniche, vengono introdotti i concetti: i coni iniziali e divisori, che hanno le stesse proprietà dei cilindri divisori e iniziali. Tutte le dimensioni dell'ingranaggio sono determinate dall'estremità esterna:

h ae = m te - altezza esterna della testa del dente;

h fe = 1,2m t e è l'altezza esterna del gambo del dente;

mte– modulo distrettuale all'estremità esterna;

df- l'angolo del cono della cavità dei denti;

d a- l'angolo del cono delle sporgenze dei denti;

d e = m te zè il diametro del cerchio di divisione esterno;

d ae = d e +2h a cosdè il diametro esterno del cerchio di sporgenza;

d fe = d e -2h f cosdè il diametro esterno della circonferenza delle depressioni.

Il diametro del cerchio primitivo di un ingranaggio conico è il diametro della base del cono primitivo della ruota. d e \u003d m te z \u003d 2R e sinδ, Dove

Le dimensioni del dente lungo la lunghezza sono diverse, pertanto vengono introdotti i concetti di diametro e modulo nella sezione centrale:

![]()

![]()

![]() , Dove Rmè la distanza media del cono.

, Dove Rmè la distanza media del cono.

Rapporto di trasmissione, perché d e 1 = 2R e sind 1 E d e 2 = 2R e sin 2, Quello. Per trasmissioni ortogonali in cui S=90 0 , peccato d 1 = cos d2 E U= tg d2= ctg d1.

Sforzo nell'impegno

Consideriamo le forze in impegno usando l'esempio di un ingranaggio a denti dritti conici. Supponiamo condizionatamente che tutte le forze siano applicate al centro del dente ai diametri d m 1 E d m 2(vedi figura 8.3). Nella sezione dell'aereo “ n-n” la normale superficie del dente è influenzata da tutta la forza F n, che si scompone in una forza circonferenziale Ft e fatica Fr". A sua volta, lo sforzo Fr" nel piano frontale si decompone in Fa(forza assiale) e Fr(forza radiale). Per determinare tutte le forze, quella iniziale è

Consideriamo le forze in impegno usando l'esempio di un ingranaggio a denti dritti conici. Supponiamo condizionatamente che tutte le forze siano applicate al centro del dente ai diametri d m 1 E d m 2(vedi figura 8.3). Nella sezione dell'aereo “ n-n” la normale superficie del dente è influenzata da tutta la forza F n, che si scompone in una forza circonferenziale Ft e fatica Fr". A sua volta, lo sforzo Fr" nel piano frontale si decompone in Fa(forza assiale) e Fr(forza radiale). Per determinare tutte le forze, quella iniziale è

attraverso di essa si determinano gli sforzi

Per una ruota, la direzione delle forze è opposta, mentre

![]()

Ruote equivalenti e determinazione dei loro parametri

Le dimensioni delle sezioni trasversali del dente dell'ingranaggio conico variano in proporzione alla distanza di queste sezioni dalla sommità del cono. Tutte le sezioni trasversali del dente sono geometricamente simili. Allo stesso tempo, il carico specifico Q(Fig. 8.4) è distribuito in modo non uniforme lungo la lunghezza del dente. Varia a seconda dell'entità della deformazione e della rigidità del dente nelle varie sezioni secondo la legge di un triangolo, la cui sommità coincide con la sommità del cono divisorio. Le sollecitazioni di contatto e di flessione sono le stesse lungo l'intera lunghezza del dente. Ciò consente di calcolare la forza per qualsiasi sezione. È praticamente conveniente prendere per le sezioni calcolate la sezione media del dente con un carico q cfr.

Le dimensioni delle sezioni trasversali del dente dell'ingranaggio conico variano in proporzione alla distanza di queste sezioni dalla sommità del cono. Tutte le sezioni trasversali del dente sono geometricamente simili. Allo stesso tempo, il carico specifico Q(Fig. 8.4) è distribuito in modo non uniforme lungo la lunghezza del dente. Varia a seconda dell'entità della deformazione e della rigidità del dente nelle varie sezioni secondo la legge di un triangolo, la cui sommità coincide con la sommità del cono divisorio. Le sollecitazioni di contatto e di flessione sono le stesse lungo l'intera lunghezza del dente. Ciò consente di calcolare la forza per qualsiasi sezione. È praticamente conveniente prendere per le sezioni calcolate la sezione media del dente con un carico q cfr.

Per calcolare la resistenza, le ruote coniche vengono sostituite con ruote cilindriche equivalenti, le cui dimensioni sono determinate dallo sviluppo di un cono aggiuntivo J, nella sezione centrale (Figura 8.5), mentre m tv = m tm.

Diametro ruota equivalente

![]()

Pagina 1

Un dente circolare si trova lungo l'arco di un cerchio lungo il quale si muove lo strumento durante il taglio dei denti. L'angolo di inclinazione del dente circolare è variabile.

I denti circolari sono generalmente realizzati in modo tale che la tangente alla linea del dente nell'estro medio A (Fig.

I denti circolari vengono tagliati scorrendo su speciali macchine ad alte prestazioni con una testa di taglio.

I denti circolari in termini di forza differiscono dai denti diritti ed elicoidali per la loro forma ad arco e il contatto iniziale in un punto.

I denti circolari in termini di resistenza differiscono dai denti diritti e obliqui in una forma ad arco e nel contatto iniziale in un punto.

I denti circolari in termini di forza differiscono dai denti dritti nella loro forma ad arco e nel contatto iniziale in un punto. L'influenza di queste capacità non è ben compresa, tuttavia, sulla base di dati sperimentali, è stato stabilito che gli ingranaggi conici con denti circolari possono trasmettere un carico 145 volte maggiore rispetto agli ingranaggi conici a denti dritti delle stesse dimensioni.

I denti circolari possono essere utilizzati con distanza conicità L 6 - - - 420 mm.

Un dente circolare si trova lungo l'arco di un cerchio, lungo il quale si muove lo strumento durante il taglio dei denti.

| Schema per il calcolo geometrico degli ingranaggi conici.| Forme dei denti degli ingranaggi conici. |

I denti circolari vengono tagliati con uno strumento non modulare che consente di tagliare i denti in una certa gamma di moduli. Pertanto, è consentito utilizzare trasmissioni con moduli non standard e frazionati.

I denti circolari in termini di forza differiscono dai denti diritti ed elicoidali per la loro forma ad arco e il contatto iniziale in un punto. Pertanto, in URSS e all'estero, sono ampiamente utilizzati calcoli speciali di ingranaggi conici con denti circolari AGMA, sviluppati dalla società di macchine per il taglio degli ingranaggi Gleason, che ha grande esperienza progettazione, produzione e collaudo di ingranaggi conici. Questi calcoli hanno la stessa base di quelli presentati, ma hanno anche alcune caratteristiche specifiche.

Un dente circolare si trova lungo l'arco di un cerchio, lungo il quale si muove lo strumento durante il taglio dei denti. L'angolo di inclinazione del dente circolare è variabile. L'angolo calcolato viene preso come angolo sulla circonferenza del diametro medio della ruota.

Smusso a sperone le ruote vengono utilizzate a basse velocità circonferenziali (fino a 2 ... 3 m / s, è consentito fino a 8 m / s). A velocità superiori è consigliabile l'utilizzo di ruote con denti circolari, in quanto garantiscono una trasmissione più fluida, meno rumorosa, maggiore portata e tecnologia più avanzata. Speroni gli ingranaggi conici forniscono un rapporto di trasmissione fino a 3.

|

A velocità periferiche superiori a 3 m/s, ingranaggi con obliquo O curvilineo denti, che, a causa dell'innesto graduale e di una minore variazione della quantità di deformazione dei denti durante il processo di innesto, lavorano con meno rumore e meno carichi dinamici. Inoltre, ruote dentate obliquo O curvilineo i denti funzionano meglio nella flessione rispetto ai denti a sperone. Tuttavia, per il pieno contatto dei denti di questi ingranaggi, i denti devono adattarsi non solo alla loro larghezza, ma anche all'altezza, il che aumenta i requisiti per la fabbricazione di ingranaggi elicoidali e ruote con denti curvi. Grazie ai loro vantaggi, tali ingranaggi possono essere utilizzati con rapporti di trasmissione fino a 5 e anche superiori. |

Figura 5 UN) con denti dritti B) con denti obliqui V) con denti ricurvi G) ingranaggio ipoide conico |

|

Figura 6 - Gli elementi principali dei denti degli ingranaggi conici |

Ingranaggi conici con obliquo i denti possono lavorare con una velocità periferica fino a 12 m / se le ruote con curvilineo denti - fino a 35-40 m/s. Gli ingranaggi con denti ricurvi tagliati a spirale, ad evolvente (palloidale) oa cerchio (circolare) sono i più utilizzati Gli ingranaggi conici con denti ricurvi possono avere una diversa direzione della spirale. Una ruota dentata è chiamata destrorsa se i denti sono inclinati verso l'esterno nella direzione del movimento in senso orario dal lato della parte superiore del cono, altrimenti la ruota è chiamata mancina. |

Correzione degli ingranaggi conici

Usato principalmente grattacielo correzione (correzione) delle ruote coniche. Utilizzato anche per ruote coniche tangenziale correzione consistente in ispessimento del dente dell'ingranaggio e assottigliamento del dente della ruota. La correzione tangenziale delle ruote coniche non richiede attrezzi speciali. Per le mole cilindriche la correzione tangenziale non viene utilizzata, in quanto richiede un attrezzo speciale. In pratica, per le ruote coniche, la correzione dell'altezza viene spesso utilizzata in combinazione con la correzione tangenziale.

I denti degli ingranaggi conici, in base alla variazione delle dimensioni delle sezioni lungo la lunghezza, eseguono tre forme:

|

Figura 7 |

1. Denti normalmente abbassati. I vertici dei coni divisori e interni coincidono. Questa forma è utilizzata per ruote coniche a dentatura dritta e tangenziale, e limitatamente anche per ruote a dentatura circolare con mn>2 e Z = 20...100. |

Figura 8 |

2. La parte superiore del cono interno è posizionata in modo tale che la larghezza della parte inferiore della cavità della ruota sia costante e lo spessore del dente lungo il cono divisorio aumenta con l'aumentare della distanza dalla parte superiore. Questa forma consente di lavorare contemporaneamente entrambe le superfici dei denti della ruota con un solo utensile. Pertanto, è la base per ruote con denti circolari. |

Figura 9 |

3. Denti alti uguali. I generatori dei coni divisori e interni sono paralleli. Questa forma è utilizzata per denti circolari con Z>40, in particolare con interassi medi di 75-750 mm. |

Sviluppo programmi per computer per la progettazione di coppie coniche con dente circolare.

Nella produzione di riparazione (singola) di coppie coniche con un dente circolare e ipoide, quando preso come basedisponibile,ma già coppie usurate, danneggiate e guaste, il calcolo e la determinazione dei parametri geometrici non richiede calcoli noiosi speciali per resistenza, capacità portante e stabilità operativa. Tutto questo, un tempo, nella fase di progettazione delle Unità e delle Macchine a cui erano destinate, era già stato realizzato. Pertanto, non "preoccuparti" e perdere tempo con questo. Tutto è limitato dalla selezione del materiale appropriato per le coppie e dal tipo di trattamento termico. E questo è risolto semplicemente: se vuoi qualcosa di più forte, scegli il materiale appropriato, cemento, nitruro, indurisci. Non richiesto: utilizzare un normale acciaio strutturale ordinario. E a volte, in generale, la scelta del materiale è limitata dalle capacità dell'impresa al momento: lo vorrei di più, ma non da niente. È solo che il compito principale è riprodurre rapidamente e accuratamente i parametri della coppia e produrli con alta qualità.

Anche nella produzione Repair si sta risolvendo il problema dell'utilizzo di un utensile di sagomatura tagliente (Testine dentate) utilizzato per il taglio delle coppie coniche. Usa lo strumento che hanno. Pertanto, nei calcoli dei parametri geometrici, anche lo strumento non può essere preso in considerazione.Attenzione.Ovviamente sarà raccomandato dal programma, ma alla fine è determinato e accettato già durante ulteriori calcoli dei corrispondenti grafici di installazione.

Quindi, il vantaggio dei nostri programmi: Non richiedono di lavorare con loropreliminareformazione, con il coinvolgimento di specialisti competenti. Programmi durante il dialogo, inserimento dati iniziali, correggono continuamente le azioni dell'utente, suggerendo i limiti dei valori consentiti, che non consentono l'inserimento di valori errati, che alla fine portano all'assurdità e al ritorno all'inizio dei calcoli, come accade in altri programmi proposti. Non hanno dati iniziali non necessari, come detto sopra, che richiedono molto tempo prezioso e alla fine confondono e non danno i risultati necessari (prende i calcoli da parte). Allo stesso tempo, i nostri programmi forniscono una maggiore quantità finale calcolata di informazioni, inclusi i parametri di layout e installazione delle coppie coniche calcolate con denti circolari e ipoidi. Ciò che è di non poca importanza per la loro fabbricazione e le prestazioni.

Programmi per il disegno di coppie coniche

con le forme dei denti circolari n. 1 e n. 2.

Questi programmi ti consentono di entrare durante la progettazionemandrini che tengono conto degli standard occidentali per le coppie di ingranaggi. Ciò consente di ripristinare e calcolare, da eventuali coppie di ingranaggi usurati e danneggiati, tutti i parametri geometrici necessari alla loro realizzazione.

Modulo n. 1

Esempio di calcolo da parte del programma: