Motore di trazione tl 2k. Elenco della letteratura usata

Motore elettrico di trazione TL-2K1

Scopo e dati tecnici. Il motore di trazione DC TL-2K.1 (Fig. 30) è progettato per convertire l'energia elettrica ricevuta dalla rete di contatti in energia meccanica. La coppia dall'albero dell'armatura del motore viene trasmessa alla sala attraverso un ingranaggio elicoidale cilindrico monostadio a doppio lato. Con questa trasmissione i cuscinetti del motore non ricevono carichi aggiuntivi in direzione assiale.

La sospensione del motore elettrico è di tipo assiale. Da un lato poggia con i cuscinetti dell'asse motore sull'asse delle ruote della locomotiva elettrica e dall'altro sul telaio del carrello tramite una sospensione incernierata e rondelle di gomma. Il motore di trazione ha un elevato fattore di utilizzo della potenza (0,74) alla massima velocità della locomotiva elettrica (Fig. 31).

Il sistema di ventilazione è indipendente, assiale, con aria di ventilazione immessa dall'alto nella camera del collettore e scaricata verso l'alto dal lato opposto lungo l'asse del motore (Fig. 32). La locomotiva elettrica ha otto motori di trazione. I dati tecnici del motore TL-2K1 sono i seguenti:

Tensione ai terminali del motore.... 1500 V

Corrente dell'orologio..............480 A

Potenza orologio......670 kW

Velocità di rotazione dell'orologio, . , 790 giri/min

Corrente continua. , . . , 410 A

Potenza in servizio continuo.... 575 kW

Velocità di rotazione continua, 830 giri/min

Eccitazione. ......coerente

Classe di isolamento e resistenza al calore dell'avvolgimento

Ancore..............B

Classe di isolamento per resistenza al calore del sistema di pali.................F

Velocità di rotazione massima con bende moderatamente usurate................1690 giri/min

Sospensione motore assiale di supporto

Rapporto di trasmissione........88/23-3,826

Resistenza degli avvolgimenti dei poli principali alla temperatura di 20°C........ 0,025 Ohm

Resistenza degli avvolgimenti dei poli aggiuntivi e dell'avvolgimento di compensazione alla temperatura di 20 °C. 0,0356"

Resistenza dell'avvolgimento dell'armatura a 20°C --- 0,0317 Ohm

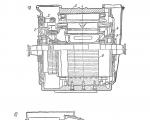

Progetto. Il motore di trazione TL-2K1 è costituito da un telaio 3 (Fig. 33), un'armatura 6, un apparato a spazzole 2 e scudi dei cuscinetti 1, 4.

Il nucleo (Fig. 34) del motore è una fusione cilindrica di acciaio di grado 25L-P e funge anche da conduttore magnetico. Ad esso sono fissati sei poli principali e sei aggiuntivi, una trave rotante con sei portaspazzole e scudi con cuscinetti a rulli in cui ruota l'armatura del motore.

L'installazione degli scudi dei cuscinetti nel telaio del motore elettrico viene eseguita nella seguente sequenza: il telaio assemblato con polo e bobine di compensazione viene posizionato con il lato opposto al commutatore, verso l'alto. Utilizzando un riscaldatore ad induzione, il collo viene riscaldato ad una temperatura di 100-150 °C, lo scudo viene inserito e fissato con otto bulloni M24 in acciaio 45. Successivamente il telaio viene ruotato di 180°, l'ancoraggio viene abbassato, la traversa viene installato e un altro schermo viene inserito nello stesso modo descritto sopra e fissato con otto bulloni M24. Sulla superficie esterna del telaio sono presenti due alette per il fissaggio delle boccole dei cuscinetti assiali del motore, un'aletta e una staffa rimovibile per appendere il motore, alette di sicurezza e alette per il trasporto. Sul lato del collettore sono presenti tre portelli predisposti per l'ispezione dell'apparato spazzola e del collettore. I portelli sono chiusi ermeticamente con i coperchi 7, I, 15 (vedi Fig. 33).

Il coperchio 7 del portello del collettore superiore è fissato al telaio con uno speciale bloccaggio a molla, il coperchio 15 del portello inferiore è fissato con un bullone M20 e un bullone speciale con una molla elicoidale e il coperchio 11 del secondo portello inferiore è fissato con quattro bulloni M12.

Per l'adduzione dell'aria è presente una botola di ventilazione 18. L'aria di ventilazione esce dal lato opposto al collettore, attraverso un apposito carter 5 montato sullo scudo portante e sul telaio. Le uscite dal motore sono realizzate con un cavo PMU-4000 con una sezione trasversale di 120 mm2. I cavi sono protetti da coperture in telone con impregnazione combinata. I cavi sono dotati di etichette realizzate con tubi in policlorovinile con le denominazioni Ya, YaYa, K e KK. I cavi di uscita I e YaYa (Fig. 35) sono collegati agli avvolgimenti dell'armatura, poli aggiuntivi e compensazione, mentre i cavi di uscita K e KK sono collegati agli avvolgimenti dei poli principali.

I nuclei dei poli principali 13 (vedi Fig. 33) sono realizzati in lamiera di acciaio elettrico grado 1312 con uno spessore di 0,5 mm, fissati con rivetti e fissati al telaio con quattro bulloni M24 ciascuno. Tra il nucleo del palo principale e il telaio è presente un distanziale in acciaio spesso 0,5 mm. La bobina del polo principale 12, avente 19 spire, è avvolta su una nervatura di nastro di rame morbido JIMM di dimensioni 1,95x65 mm, piegato radialmente per garantire l'aderenza alla superficie interna del telaio.

Per migliorare le prestazioni del motore viene utilizzato un avvolgimento di compensazione 14, situato in scanalature stampate sulle punte dei poli principali e collegato in serie all'avvolgimento dell'indotto. L'avvolgimento di compensazione è costituito da sei bobine avvolte da filo di rame morbido rettangolare PMM con dimensioni di 3,28X22 mm e ha 10 spire. Ogni scanalatura contiene due spire. L'isolamento del corpo è costituito da sei strati di nastro di mica di vetro LSEK-5-SPl con uno spessore di 0,1 mm GOST 13184-78, uno strato di nastro fluoroplastico con uno spessore di 0,03 mm e uno strato di nastro di vetro LES con uno spessore di 0,1 mm, posato con una sovrapposizione pari alla metà della larghezza del nastro. L'isolamento della bobina ha uno strato di nastro di mica di vetro della stessa marca; viene posato con una sovrapposizione pari a metà della larghezza del nastro. L'avvolgimento di compensazione nelle scanalature è fissato con cunei in textolite di grado B. L'isolamento delle bobine di compensazione su TEVZ è cotto in dispositivi, su NEVZ - nel nucleo.

I nuclei dei poli aggiuntivi 10 sono realizzati in piastre laminate o forgiate e sono fissati al telaio con tre bulloni M20. Per ridurre la saturazione dei poli aggiuntivi sono previsti distanziatori diamagnetici di spessore 8 mm tra il telaio ed i nuclei dei poli aggiuntivi. Le bobine dei poli aggiuntivi 9 sono avvolte su un lembo di filo di rame dolce PMM di dimensioni 6x20 mm e presentano 10 spire ciascuna. L'isolamento del corpo e del coperchio di queste bobine è simile all'isolamento delle bobine del polo principale. L'isolamento interturn è costituito da guarnizioni in amianto di 0,5 mm di spessore, impregnate con vernice KO-919 GOST 16508-70.

Lo stabilimento di locomotive elettriche di Novocherkassk produce il motore di trazione TL-2K1, il cui sistema di poli (bobine dei poli principali e aggiuntivi) è realizzato utilizzando l'isolamento del sistema Monolit 2. Isolamento dell'alloggiamento delle bobine. realizzato in nastro di mica di vetro 0,13X25 mm LS40Ru-TT, le bobine sono impregnate nel composto epossidico EMT-1 o EMT-2 secondo TU OTN.504.002-73, e le bobine dei poli aggiuntivi sono impregnate insieme ai nuclei e formano un monoblocco monopezzo. Al monoblocco è fissata una guarnizione diamagnetica di spessore 10 mm, che serve contemporaneamente a fissare la bobina. La bobina del polo principale è sigillata contro il movimento sul nucleo da due cunei in un distanziale lungo le parti frontali.

L'apparato a spazzole del motore elettrico di trazione (Fig. 36) è costituito da una traversa di tipo diviso 1 con meccanismo rotante, sei staffe 3 e sei portaspazzole 4.

La traversa è in acciaio, la fusione della sezione del canale ha una corona dentata lungo il bordo esterno, che ingrana con l'ingranaggio 2 (Fig. 37) del meccanismo di rotazione. La traversa dell'apparato a spazzola è fissata e bloccata nel telaio mediante un bullone di bloccaggio 3 installato sulla parete esterna del portello superiore del collettore e premuta contro lo scudo del cuscinetto da due bulloni del dispositivo di bloccaggio 1: uno nella parte inferiore telaio, l'altro sul lato appeso. Il collegamento elettrico tra le staffe trasversali viene effettuato con cavi PS-4000 con una sezione trasversale di 50 mm2. Le staffe del portaspazzole sono staccabili (di due metà), fissate con bulloni M20 su due perni isolanti 2 (vedere Fig. 36) installati sulla traversa. I perni in acciaio delle dita vengono pressati con composto per stampaggio AG-4V e su di essi sono montati isolatori in porcellana.

Il portaspazzole (Fig. 38) è dotato di due molle cilindriche/lavoranti in tensione. Le molle sono fissate da un'estremità ad un asse inserito nel foro dell'alloggiamento del portaspazzole 2, e dall'altra estremità all'asse del perno di pressione 4 mediante la vite 5, che regola la tensione della molla. La cinematica del meccanismo di pressione viene scelta in modo tale che nel campo operativo fornisca una pressione quasi costante sulla spazzola 3. Inoltre, quando viene raggiunta l'usura massima consentita della spazzola, la pressione del dito 4 sulla spazzola si interrompe automaticamente. Ciò impedisce danni alla superficie di lavoro del commutatore causati dai fili flessibili delle spazzole usurate. Due spazzole divise del marchio EG-61 con dimensioni di 2(8X50XX60) mm con ammortizzatori in gomma sono inserite nelle finestre del portaspazzole. I portaspazzole sono fissati alla staffa tramite perno e dado. Per un fissaggio e una regolazione più affidabili della posizione del portaspazzole rispetto al piano di lavoro in altezza quando il commutatore si usura, sono previsti pettini sul corpo del portaspazzole e sulla staffa.

L'armatura (Fig. 39, 40) del motore è costituita da un commutatore, un avvolgimento inserito nelle scanalature del nucleo 5 (vedi Fig. 39), assemblato in un pacco di lamiere verniciate di acciaio elettrico grado 1312 di 0,5 mm di spessore, una boccola in acciaio 4, un'idropulitrice posteriore 7 ed anteriore 3, albero 8. Il nucleo presenta una fila di fori assiali per il passaggio dell'aria di ventilazione. Come corpo del collettore funge contemporaneamente l'idropulitrice anteriore 3. Tutte le parti dell'indotto sono montate su un comune manicotto scatolare 4, pressato sull'albero dell'indotto 5, che ne consente la sostituzione.

L'armatura ha 75 bobine e 25 connessioni di equalizzazione sezionali 2. La connessione delle estremità dell'avvolgimento e dei cunei con i galletti delle piastre del collettore / è realizzata con saldatura PSR-2.5 GOST 19738-74 su un'installazione speciale con correnti ad alta frequenza .

Ciascuna bobina ha 14 conduttori individuali, disposti su due file in altezza, e sette conduttori per fila. Sono realizzati in nastro di rame con dimensioni 0,9x8,0 mm, grado L MM e isolati con uno strato, sovrapposto a metà della larghezza, di nastro di vetro-sludinite LSEK-5-SPl con uno spessore di 0,09 mm GOST 13184-78 . Ciascun pacchetto di sette conduttori è inoltre isolato con nastro di mica di vetro LSEK-5-SPl con uno spessore di 0,09 mm con una sovrapposizione pari a metà della larghezza del nastro. Presso NEVZ, le bobine di ancoraggio sono prodotte con filo PETVSD isolato con dimensioni di 0,9X7,1 mm senza applicazione aggiuntiva di isolamento della bobina. L'isolamento del corpo della parte scanalata della bobina è costituito da sei strati di nastro di mica di vetro LSEC-5-SPl con dimensioni di 0,1X20 mm, uno strato di nastro di fluoroplastica con uno spessore di 0,03 mm e uno strato di nastro di vetro LES con un spessore di 0,1 mm, posato con una sovrapposizione pari a metà della larghezza del nastro.

Gli equalizzatori sezionali sono costituiti da tre fili di dimensioni 1X2,8 mm, grado PETVSD. L'isolamento di ciascun filo è costituito da uno strato di nastro di mica di vetro LSEK-5-SGTL con dimensioni di 0,1X20 mm e uno strato di nastro fluoroplastico di spessore di 0,03 mm. Tutto l'isolamento viene posato con una sovrapposizione pari alla metà della larghezza del nastro. I fili isolati sono collegati in una sezione con uno strato di nastro di vetro, posato con una sovrapposizione pari a metà della larghezza del nastro. Nella parte scanalata, l'avvolgimento dell'indotto è fissato con cunei di textolite e nella parte frontale con benda di vetro.

Il collettore motore con superficie utile di diametro 660 mm è realizzato in piastre di rame isolate tra loro con guarnizioni in micanite. Il collettore è isolato dal cono di pressione e dal corpo mediante manicotti in micanite e un cilindro.

L'avvolgimento dell'indotto ha i seguenti dati: numero di slot 75, passo di slot 1-13, numero di piastre del commutatore 525, passo del commutatore 1-2, passo dell'equalizzatore lungo il commutatore 1-176.

I cuscinetti di ancoraggio del motore della serie pesante con rulli cilindrici tipo 80-42428M forniscono una corsa dell'armatura di 6,3-8,1 mm. Gli anelli esterni dei cuscinetti vengono pressati negli scudi dei cuscinetti e gli anelli interni vengono pressati sull'albero dell'indotto. Per evitare l'esposizione all'ambiente esterno e perdite di lubrificante, le camere dei cuscinetti sono dotate di guarnizioni (Fig. 41). I cuscinetti assiali motore sono costituiti da rivestimenti in ottone riempiti con Babbitt B16 GOST 1320-74 lungo la superficie interna e boccole con un livello costante di lubrificante. Le boccole hanno una finestra per l'alimentazione del lubrificante. Per impedire la rotazione delle camicie, nella boccola è prevista una connessione con chiavetta.

La locomotiva elettrica VL10 è dotata di otto motori di trazione di tipo TL2K. Il motore di trazione DC TL2K è progettato per convertire l'energia elettrica ricevuta dalla rete di contatto in energia meccanica. La coppia dall'albero dell'indotto del motore elettrico viene trasmessa alla sala attraverso un ingranaggio elicoidale cilindrico monostadio a doppia faccia. Con questa trasmissione i cuscinetti del motore non ricevono carichi aggiuntivi in direzione assiale. La sospensione del motore elettrico è assiale. Il motore elettrico è supportato da un lato tramite cuscinetti assiali sull'asse delle sale della locomotiva elettrica e dall'altro tramite una sospensione incernierata e rondelle in gomma sul telaio del carrello. Il sistema di ventilazione è indipendente, con aria di ventilazione immessa dall'alto nella camera collettore e scaricata dall'alto sul lato opposto lungo l'asse motore. Le macchine elettriche hanno la proprietà della reversibilità, il che significa che la stessa macchina può funzionare sia come motore che come generatore. Per questo motivo i motori di trazione vengono utilizzati non solo per la trazione, ma anche per la frenatura elettrica dei treni. Con tale frenatura, i motori di trazione vengono commutati in modalità generatore e l'energia elettrica da essi generata a causa dell'energia cinetica o potenziale del treno viene estinta nei resistori installati sulle locomotive elettriche (frenatura reostatica) o trasferita alla rete di contatto (rigenerativa frenata).

Tutti i motori di trazione DC dei vagoni della metropolitana hanno sostanzialmente lo stesso design. Il motore è costituito da un telaio, quattro poli principali e quattro aggiuntivi, un'armatura, scudi dei cuscinetti, un apparato a spazzole e una ventola.

Telaio del motore

È realizzato in acciaio elettromagnetico, ha una forma cilindrica e funge da circuito magnetico. Per il fissaggio rigido alla trave trasversale del telaio del carrello sono previste sul telaio tre borchie di staffa e due coste di sicurezza. Il telaio è dotato di fori per il fissaggio della paleria principale e aggiuntiva, portelli di ventilazione e collettori. Ci sono sei cavi che escono dal telaio del motore. Le parti terminali del telaio sono ricoperte da scudi portanti. Sul telaio è presente una targhetta indicante il produttore, il numero di serie, la massa, la corrente, la velocità di rotazione, la potenza e la tensione.

Poli principali

Fig. 1.

Sono progettati per creare il flusso magnetico principale. Il polo principale è costituito da un nucleo e una bobina. Le bobine di tutti i poli principali sono collegate in serie e formano l'avvolgimento di campo. Il nucleo è costituito da lamiere di acciaio elettrico spesse 1,5 mm per ridurre le correnti parassite. Prima del montaggio le lastre vengono verniciate con vernice isolante, compresse con una pressa e fissate con rivetti. La parte del nucleo rivolta verso l'armatura viene allargata e viene chiamata espansione polare. Questa parte serve a sostenere la bobina, nonché a distribuire meglio il flusso magnetico nel traferro. Nei motori di trazione DK-108A installati sulle vetture E (rispetto al DK-104 sulle vetture D), la distanza tra l'armatura e i poli principali è stata aumentata, il che, da un lato, ha permesso di aumentare la velocità in le modalità di funzionamento del 26% e, d'altra parte, l'efficienza della frenatura elettrica è diminuita (eccitazione lenta dei motori in modalità generatore a causa del flusso magnetico insufficiente). Per aumentare l'efficienza della frenatura elettrica nelle bobine dei poli principali, oltre ai due avvolgimenti principali, che creano il flusso magnetico principale nelle modalità di trazione e frenata, ce n'è un terzo: un avvolgimento polarizzato, che crea un ulteriore flusso magnetico flusso quando il motore funziona solo in modalità generatore. L'avvolgimento di polarizzazione è collegato in parallelo ai due avvolgimenti principali e riceve energia dal circuito ad alta tensione attraverso un interruttore automatico, un fusibile e un contattore. L'isolamento delle bobine dei poli principali è in organosilicio. Il palo principale è fissato al nucleo con due bulloni, che sono avvitati in un'asta quadrata situata nel corpo del nucleo.

Poli aggiuntivi

Sono progettati per creare un flusso magnetico aggiuntivo, che migliora la commutazione e riduce la reazione dell'armatura nell'area tra i poli principali. Sono di dimensioni più piccole dei poli principali e si trovano tra di loro. Il polo aggiuntivo è costituito da un nucleo e una bobina. Il nucleo è reso monolitico, poiché non si verificano correnti parassite nella sua punta a causa della piccola induzione sotto il polo aggiuntivo. Il nucleo è fissato al telaio con due bulloni. Una guarnizione diamagnetica in ottone è installata tra il telaio e il nucleo per ridurre la dissipazione del flusso magnetico. Le bobine dei poli aggiuntivi sono collegate in serie tra loro e all'avvolgimento dell'indotto.

Fig.2.

Una macchina DC ha un'armatura costituita da un nucleo, un avvolgimento, un commutatore e un albero. Il nucleo dell'indotto è un cilindro costituito da lamiere stampate di acciaio elettrico di 0,5 mm di spessore. Per ridurre le perdite dovute alle correnti parassite che si verificano quando l'armatura attraversa un campo magnetico, i fogli sono isolati l'uno dall'altro con vernice. Ogni lastra è dotata di foro con cava per chiavetta per l'inserimento sull'albero, fori di ventilazione e scanalature per la posa dell'avvolgimento dell'indotto. Le scanalature nella parte superiore sono a coda di rondine. Le lastre vengono posizionate sull'albero e fissate con una chiave. I fogli assemblati vengono pressati tra due idropulitrici.

L'avvolgimento dell'indotto è costituito da sezioni inserite nelle scanalature del nucleo e impregnate con vernici di asfalto e bachelite. Per evitare che l'avvolgimento cada dalle scanalature, i cunei di textolite vengono martellati nella parte della scanalatura e le parti anteriore e posteriore dell'avvolgimento sono rinforzate con fascette metalliche, che vengono saldate con stagno dopo l'avvolgimento. Lo scopo del commutatore di una macchina DC in diverse modalità operative non è lo stesso. Pertanto, nella modalità generatore, il collettore serve a convertire la forza elettromotrice variabile (fem) indotta nell'avvolgimento dell'indotto in una fem costante. sulle spazzole del generatore, in quello del motore - per cambiare la direzione della corrente nei conduttori dell'avvolgimento dell'indotto, in modo che l'armatura del motore ruoti in una particolare direzione. Il collettore è costituito da una boccola, piastre di rame del collettore e un cono di pressione. Le piastre del collettore sono isolate tra loro mediante piastre di micanite e dalla boccola e dal cono di pressione mediante manicotti isolanti. La parte operante del commutatore, a contatto con le spazzole, è lavorata e rettificata.

Per evitare che le spazzole tocchino le piastre di micanite durante il funzionamento, il commutatore è sottoposto ad una “pista”. In questo caso le piastre di micanite diventano più basse delle piastre di raccolta di circa 1 mm. Sul lato del nucleo le piastre del collettore presentano sporgenze con una fessura per la saldatura dei conduttori dell'avvolgimento dell'indotto. Le piastre del collettore hanno una sezione trasversale a forma di cuneo e per facilitare il fissaggio hanno una forma a coda di rondine. Il commutatore è inserito a pressione sull'albero dell'indotto e fissato con una chiave. L'albero dell'indotto ha diversi diametri di montaggio. Oltre all'indotto e al commutatore, sull'albero viene premuta una boccola della ventola in acciaio. Gli anelli interni e le boccole dei cuscinetti sono montati a caldo sull'albero.

Scudi dei cuscinetti

Gli scudi sono dotati di cuscinetti a sfera o a rulli: affidabili e non richiedono molta manutenzione. Dal lato del collettore è presente un cuscinetto reggispinta; il suo anello esterno poggia contro la sporgenza dello scudo del cuscinetto. Sul lato della trasmissione è installato un cuscinetto libero che consente l'allungamento dell'albero dell'indotto quando riscaldato. Il grasso denso viene utilizzato per i cuscinetti. Per evitare che il lubrificante venga espulso dalle camere di lubrificazione durante il funzionamento del motore, viene fornita una tenuta idraulica (a labirinto). Il lubrificante viscoso, cadendo in un piccolo spazio tra le scanalature-anelli labichi ricavati nello scudo e la boccola montata sull'albero, sotto l'influenza della forza centrifuga viene lanciato verso le pareti del labirinto, dove il lubrificante stesso crea partizioni idrauliche. Gli scudi dei cuscinetti sono fissati su entrambi i lati del telaio.

Apparecchio a spazzola

Per collegare il commutatore del motore al circuito di potenza dell'auto, vengono utilizzate spazzole in elettrografite del marchio EG-2A, che hanno buone proprietà di commutazione, elevata resistenza meccanica e sono in grado di sopportare grandi sovraccarichi. Le spazzole sono prismi rettangolari che misurano 16 x 32 x 40 mm. La superficie di lavoro delle spazzole è rettificata rispetto al commutatore per garantire un contatto affidabile. Le spazzole sono installate in portaspazzole denominate portaspazzole e collegate agli stessi con derivazioni flessibili in rame: ogni portaspazzole ha due spazzole, il numero di portaspazzole è quattro. La pressione sulla spazzola viene effettuata da una molla, un'estremità appoggia tramite il dito sulla spazzola, l'altra sul portaspazzola. La pressione sulla spazzola deve essere regolata entro limiti rigorosamente definiti, poiché una pressione eccessiva provoca una rapida usura della spazzola e un riscaldamento del commutatore, mentre una pressione insufficiente non garantisce un contatto affidabile tra la spazzola e il commutatore, con conseguente formazione di scintille sotto la spazzola. La pressione non deve superare i 25 N (2,5 kgf) ed essere inferiore a 15 N (1,5 kgf). Il portaspazzole è montato su una staffa e, mediante due perni pressati nella staffa, è fissato direttamente allo scudo del cuscinetto. La staffa del portaspazzole e lo scudo del cuscinetto sono isolati con isolanti in porcellana. Per l'ispezione del commutatore e dei portaspazzole, il telaio del motore è dotato di portelli con coperture che garantiscono una sufficiente protezione dalla penetrazione di acqua e sporco.

Fan

Durante il funzionamento è necessario raffreddare il motore, poiché all'aumentare della temperatura dei suoi avvolgimenti la potenza del motore diminuisce. Il ventilatore è costituito da un mozzo in acciaio e da una girante in silicio, fissata con otto rivetti. Le pale della girante sono disposte radialmente per scaricare l'aria in una direzione. La ventola ruota con l'armatura del motore, creando al suo interno il vuoto. I flussi d'aria vengono aspirati nel motore attraverso i fori sul lato del collettore. Una parte del flusso d'aria lava l'armatura, i poli principali e quelli aggiuntivi, l'altra parte passa all'interno del collettore e dell'armatura attraverso i condotti di ventilazione. L'aria viene espulsa dal lato della ventola attraverso il portello del telaio.

Dati tecnici.

Modalità oraria. Modalità lunga.

Corrente, A……………….480 Corrente, A………………410

Potenza, kW……………….670 Potenza, kW………………...575

Velocità di rotazione, Velocità di rotazione,

giri/min…………….790 giri/min…………..830

Efficienza……………….0.931 Efficienza……………….0.936

Voltaggio del collettore, V…………….1500

Massima velocità di rotazione

con bende moderatamente usurate, giri al minuto. ………………… 1690

Classe di isolamento resistenza al calore:

avvolgimenti dell’indotto……………. IN

sistema polare………………… F

Rapporto di cambio …………………………………………………….. . 88/23

Resistenza dell'avvolgimento ad una temperatura di 200°C, Ohm:

poli principali …………………………………………………………… 0,025

poli aggiuntivi, avvolgimento di compensazione e armatura.... 0,0356

Quantità di aria di ventilazione, m3/min.

non inferiore a………………..…………………95

Peso senza ingranaggi, kg…...…………………...5000

Velocità di rotazione massima, giri/min.................................1690

Caratteristiche tecniche del motore elettrico EDP810.

durata oraria

Attuale A 580 540

Potenza kW 810 755

Velocità di rotazione giri/min 750 770

Efficienza % 93,1 93,3

Voltaggio collettore V 1500

Velocità di rotazione massima giri/min 1800

Classe di isolamento ancorante N

sistema di pali H

Numero di prese d'aria Aria m3/s 1,25

Peso (kg. 5000

Corrente di armatura all'avvio di A 900

Corrente di eccitazione all'avvio di A 800

Elementi principali: telaio, due scudi portanti, sei poli principali, sei aggiuntivi, armatura e gruppo spazzole.

Scheletro Il telaio serve ad accogliere gli elementi principali del motore di trazione ed è un circuito magnetico. È dotato di due colli per gli scudi dei cuscinetti, portelli del collettore superiore e inferiore, un portello di ventilazione per l'alimentazione dell'aria di raffreddamento, un portello con un involucro per la sua espulsione e un involucro per eliminare la pressione dell'aria nel telaio. Due borchie per cuscinetti assiali motore boccole, quattro borchie per il trasporto e quattro staffe per il fissaggio delle scatole degli ingranaggi. Nella parte posteriore sono presenti due beccucci di sicurezza in caso di rottura della sospensione a pendolo del motore elettrico e una piattaforma per il fissaggio della sua staffa.

Scudi dei cuscinetti. Gli scudi dei cuscinetti servono per accogliere i cuscinetti dell'armatura del motore dell'albero dell'indotto, cioè per centrarlo e mantenere una fornitura di lubrificante. Vengono pressati nei colli del telaio, riscaldati da un riscaldatore a induzione ad una temperatura di 100-150 gradi. Gli scudi sono dotati di fori filettati per l'estrazione. Parti delle unità cuscinetto vengono premute sulle estremità dell'albero dell'indotto e nei fori degli scudi.

Un anello reggispinta posteriore, un anello interno anteriore del cuscinetto dell'indotto e un anello reggispinta anteriore vengono pressati su ciascuna estremità dell'albero dell'indotto. L'anello esterno del cuscinetto con rulli e separatore viene pressato nel foro centrale di ciascuno scudo. È fissato tramite coperchi anteriore e posteriore con labirinti, collegati tra loro e allo schermo tramite dadi e prigionieri. Lo scudo del cuscinetto con le coperture anteriore e posteriore costituisce la camera del cuscinetto.

Un anello a labirinto viene premuto sull'anello reggispinta anteriore. I cuscinetti hanno uno spallamento sugli anelli interni e forniscono una corsa dell'armatura nel telaio entro 6,3-8 mm, che garantisce l'equalizzazione dei carichi tra gli ingranaggi sinistro e destro. Durante il montaggio dei cuscinetti, le camere dei cuscinetti vengono riempite con lubrificante LRW in una quantità di 1,5 kg. Se necessario, al TP, attraverso un tubo nello scudo cuscinetto, ascoltare il funzionamento dei cuscinetti motore-ancora e aggiungere 150-170 g. Lubrificanti LRW.

Poli principali. I poli principali servono a creare il flusso magnetico principale della trazione

motore elettrico. Il polo principale è costituito da un nucleo e una bobina. Il nucleo è laminato, cioè è costituito da fogli di acciaio elettrico di 0,5 mm di spessore, verniciati e rivettati con rivetti tubolari. Il nucleo laminato riduce le correnti parassite, che riducono il riscaldamento dei nuclei. Le aste in acciaio massiccio con filettatura per bulloni a quattro poli vengono pressate in due fori rettangolari nel nucleo. Le teste dei bulloni che fissano i pali superiori sono riempite con una massa composta. Nell'arco polare del nucleo sono stampate 10 scanalature per la posa delle spire dell'avvolgimento di compensazione. La bobina del polo principale è avvolta da una sbarra di rame su un bordo largo e ha 19 spire. I cavi flessibili in rame, filo intrecciato e isolato con una sezione trasversale di 95 mm con punte sono saldati all'inizio e alla fine della bobina. L'isolamento della bobina è di classe F tra spire, corpo e coperchio. Per evitare danni all'isolamento della bobina, durante l'assemblaggio, viene installata una flangia metallica tra lo stesso e il nucleo. Quando si installa un palo, tra il nucleo e il telaio viene installata una guarnizione in acciaio di 0,5 mm di spessore.

Le bobine di sei poli sono collegate tra loro in serie e formano un avvolgimento dei poli principali (avvolgimento di eccitazione), che ha fili dal nucleo contrassegnati K e KK. I terminali sono realizzati in filo di rame, cordato e isolato con sezione di 120 mm 2 e sono protetti da teloni di copertura.

Ulteriori vantaggi (pali aggiuntivi). I poli aggiuntivi servono per migliorare la commutazione. Il polo aggiuntivo è costituito da un solido nucleo in acciaio e da una bobina. Il nucleo è solido, poiché l'induzione sotto il polo è piccola e le correnti parassite sono insignificanti.La bobina del polo aggiuntivo è avvolta da una sbarra di rame e ha 10 spire. Isolamento tra spire, corpo e coperchio di classe F. I terminali della bobina di questi poli sono prodotti in due versioni. Nella prima opzione, un terminale è flessibile da filo isolato con una sezione trasversale di 95 mm, e il secondo è rigido e realizzato in lamiera di rame con una sezione trasversale di 6 ´ 20 mm. Nella seconda opzione, entrambi i terminali sono flessibili: uno è costituito da filo di rame, intrecciato e isolato con una sezione di 95 mm2, mentre il secondo è costituito da una calza di rame PN. Questo design del terminale è più affidabile, motivo per cui è l'unico attualmente utilizzato.

La bobina è fissata al nucleo mediante angolari in bronzo rivettati al nucleo e il nucleo al nucleo tramite una guarnizione in ottone (diamagnetica) di 8 mm di spessore. Proprio come i poli principali, tra la bobina e il nucleo è installata una flangia in acciaio.

Le bobine di sei poli sono collegate in serie e formano un avvolgimento di poli aggiuntivi collegati in serie con l'avvolgimento dell'indotto.

Avvolgimento di compensazione. L'avvolgimento di compensazione serve a compensare completamente la reazione dell'indotto sotto ciascuno dei poli principali. La bobina di avvolgimento è avvolta da una barra di rame morbido. Ha 10 spire isolate. Ogni due spire sono isolate insieme, quindi la bobina finita ha 5 doppie spire. Quindi questi turni sono coperti con il corpo e la copertura

isolamento di classe F. Un lato della bobina si inserisce nelle scanalature dell'arco polare del nucleo di un polo e l'altro lato si inserisce nelle scanalature dell'arco polare del nucleo del polo adiacente. e ciascuna delle sue doppie spire è fissata con cunei di textolite.

Nota: quando l'intera bobina è posizionata nel nucleo di un polo, a causa della diversa direzione della corrente in ciascuno dei cinque lati della bobina, non avrà flusso magnetico.

Le bobine dei sei poli dell'avvolgimento sono collegate in serie e formano un avvolgimento di compensazione collegato in serie all'avvolgimento dell'indotto.

Ancora. L'armatura serve a creare un flusso magnetico che, interagendo con il flusso magnetico dei poli principali, crea la coppia del motore di trazione.

Gli elementi principali dell'armatura: albero 8, manicotto 4, nucleo 5, avvolgimento 6, commutatore (1.3) e idropulitrice posteriore. Serve per pressare elementi di armatura e ingranaggi.

Boccola del tipo a tamburo. Serve per pressare l'idropulitrice posteriore, il nucleo dell'indotto, fissare l'avvolgimento dell'indotto e premere sul commutatore. È costituito da una parte cilindrica e da un tamburo. Il tamburo della boccola ha fori di ventilazione rotondi alle estremità e all'interno sono presenti nervature di irrigidimento con fori di ventilazione oblunghi.

Core 5 è costituito da lamiere di acciaio elettrico di spessore 0,5 mm. Presenta 75 scanalature attorno alla circonferenza per le bobine di avvolgimento dell'indotto. Una fila di fori di ventilazione e un foro centrale per il tamburo del mozzo. Il nucleo viene premuto sul tamburo della boccola lungo una chiave e fissato su di esso con un'idropulitrice posteriore 7 e un alloggiamento del collettore 3. L'idropulitrice posteriore viene pressata sul tamburo della boccola lungo la chiavetta, e il collettore viene pressato sulla parte cilindrica della boccola anch'essa lungo la chiavetta. Il corpo collettore 3 funge da idropulitrice anteriore.

L'avvolgimento dell'indotto è ad anello. È composto da 75 bobine, ciascuna delle quali ha 7 sezioni. Ci sono due conduttori posizionati verticalmente nella sezione. L'avvolgimento ha 25 collegamenti equalizzatori di tre conduttori ciascuno, ovvero un totale di 75 conduttori.Il passo delle sezioni lungo il collettore è 1-2, il passo delle bobine lungo le fessure è 1-13, il passo delle i conduttori di equalizzazione lungo il collettore sono 1-176. La forma della bobina di avvolgimento dell'indotto è mostrata nella Figura 22a. Il mulinello ha una parte scanalata e due parti frontali.

Quando si monta l'armatura, la parte scanalata della bobina si inserisce nelle scanalature del nucleo dell'indotto, la parte anteriore

parte sul corpo collettore, e la parte posteriore sull'idropulitrice posteriore. Isolamento tra spire di conduttori e sezioni, isolamento del corpo e del coperchio delle bobine di classe B. Le bobine di avvolgimento dell'indotto nella parte scanalata sono fissate con cunei di textolite e nelle parti frontali sono strettamente avvolte con nastro adesivo di vetro.

Collettore. Il commutatore effettua la commutazione, cioè mantiene costante la direzione della corrente nelle sezioni dell'avvolgimento di indotto sotto ciascuno dei poli principali.

Il collettore è costituito da un alloggiamento 4 e da un cono di pressione 6, realizzato in acciaio fuso. Tra di loro ci sono 525 piastre collettrici in rame legato all'argento 1 e tra loro ci sono altrettante piastre di micanite. Le piastre sono isolate dal corpo e dal cono dai lati tramite polsini di micanite (coni) 7 e 3, e dal basso tramite cilindro di micanite 2. Il corpo e il cono di pressione sono collegati tra loro tramite bulloni 5. La parte sporgente della micanite il bracciale 7, situato sul cono di pressione, è fasciato strettamente con nastro adesivo di vetro. L'ultimo strato di questo nastro è ricoperto con smalto isolante elettrico NTs-929 o GF-92ХС fino ad ottenere una superficie liscia e lucida. Questa parte del collettore è chiamata isolante o cono di micanite. Il collettore assemblato viene premuto lungo la chiave sulla parte cilindrica della boccola dell'armatura, l'anello della coppa dell'olio 9 viene installato e il dado a corona 10 viene serrato.

La parte inferiore delle piastre del collettore è a forma di coda di rondine, garantendo il loro fissaggio affidabile tra il corpo del collettore e il cono di pressione (Fig. 24). Nella parte superiore presentano delle sporgenze chiamate “galletti”. Quando si assembla l'indotto, le sezioni della bobina di avvolgimento dell'indotto e i suoi collegamenti di equalizzazione vengono saldati nelle rispettive fessure. Per alleggerire il peso del collettore, riducendo così le forze centrifughe, e per alleviare le sollecitazioni che si presentano quando il collettore viene riscaldato, vengono praticati dei fori. Su entrambi i lati della piastra del collettore vengono rimossi gli smussi di 0,2 mm ´ 45o e le piastre di micanite vengono approfondite (approfondite) di 1,5 +/- 0,1 mm.

Unità spazzola. Il gruppo spazzole serve a fornire corrente attraverso il commutatore all'avvolgimento dell'indotto.

Gli elementi principali del gruppo spazzole: una traversa rotante 1, perni della staffa 2 con isolatori, portaspazzole 4 e spazzole.

La traversa serve per fissare l'apparato spazzola e per impostare la commutazione. Prodotto in

sotto forma di anello diviso in acciaio con denti lungo la circonferenza esterna. In sezione trasversale presenta un dispositivo di espansione che serve a comprimere la traversa prima della sua rotazione ed espanderla nello scudo del cuscinetto dopo il suo completamento. I denti della traversa ingranano con i denti dell'ingranaggio rotante 6, che è fissato con un rullo vicino al portello del collettore inferiore. La sua estremità quadrata, realizzata per una chiave a cricchetto, si estende all'esterno del telaio. Nello scudo del cuscinetto, la posizione della traversa è fissata da un morsetto 5, situato vicino allo sportello superiore del collettore, e da due dispositivi di bloccaggio 7. Nella fabbrica del produttore, dopo aver impostato la commutazione, la posizione della traversa è contrassegnata da segni sul telaio e sulla traversa.

Le dita della staffa vengono utilizzate per fissare le staffe del portaspazzole. Il perno è costituito da un perno in acciaio 1 con una filettatura, pressato sulla parte superiore con un composto pressato AG-4V e un isolante in porcellana 3, pressato saldamente su uno strato di composto pressato utilizzando pasta AST-T. Prima di installare l'isolante, sulla sporgenza del perno chiavi in mano viene posizionata una rondella in micanite. I perni sono avvitati nella traversa, due affiancati, per fissare una staffa.

Le staffe vengono utilizzate per fissare i portaspazzole. La staffa 3 è in acciaio, staccabile e composta da due metà.

La staffa è fissata su due dita ed entrambe le metà sono serrate con un bullone. Sulla superficie terminale della metà superiore è presente un perno 4 e un “pettine” per il fissaggio del portaspazzole, nonché fori filettati per il fissaggio di cavi e ponticelli tra i portaspazzole. I portaspazzole 2 vengono utilizzati per installare le spazzole. Il portaspazzole è realizzato in ottone siliconato. Ha una superficie di accoppiamento con un foro ovale e un “pettine” per

fissandolo al perno della staffa utilizzando un dado con rondella elastica, una finestra per l'installazione di due spazzole 3 e un meccanismo a pressione. Comprende due molle di tensione 1 e dita di pressione 4. Il meccanismo fornisce una pressione costante sulla spazzola indipendentemente dalla sua altezza e la ferma ad un'altezza minima. La tensione delle molle, che regolano la pressione sulle spazzole, viene effettuata mediante viti 5. I derivatori in treccia di rame di entrambe le spazzole sono fissati con una vite al corpo del portaspazzole.

Le spazzole servono a creare un contatto strisciante tra il commutatore ed il portaspazzole.

Spazzole elettrografitate, base nero carbone, in due parti, con ammortizzatori in gomma, tipo

EG-61 misura 2 (8 ´ 50 ´ 60) mm. In ciascun portaspazzole sono installate due spazzole.

La spazzola è composta da due metà 1, ammortizzatori in gomma 2, derivatori in treccia di rame 3 e punte in rame stagnato saldate ad esse 4. I derivatori di rame vengono fissati nei fori delle spazzole utilizzando polvere di rame mediante il metodo di calafataggio. In questo caso la resistenza di transizione tra lo shunt e la spazzola non deve essere superiore a 1,25 MΩ. Altrimenti, la polvere per calafataggio brucerà e lo shunt di rame brucerà. Le spazzole elettrografitate differiscono dalle spazzole del tipo EG-2A precedentemente prodotte per l'assenza di contenuto di ceneri, che contribuisce alla formazione di una lucidatura stabile sulla superficie di lavoro del commutatore e aiuta ad aumentare le proprietà di commutazione delle spazzole.

Sistema di ventilazione. Il sistema di ventilazione è indipendente. L'aria di raffreddamento entra attraverso il portello dal lato del collettore, raffredda il collettore e passa attraverso lo spazio tra i suoi rinforzi in tre modi:

· nell'intercapedine d'aria tra l'armatura ed i poli;

· fori passanti nel nucleo;

· fori passanti nella boccola e attorno al suo diametro interno;

Schema di collegamento dell'avvolgimento. Il motore di trazione tipo TL-2K1 è un motore con eccitazione in serie, quindi i suoi avvolgimenti sono collegati come segue:

· sei bobine del polo principale sono collegate in serie e formano l'avvolgimento del polo principale (avvolgimento di eccitazione). Ha conclusioni dal telaio contrassegnate K e KK..

· sei bobine dell'avvolgimento dei poli aggiuntivi, sei bobine dell'avvolgimento di compensazione e dell'avvolgimento dell'indotto sono collegate in serie nel seguente ordine: uscita I, ponticello tra portaspazzole positivo, spazzole positive, collettore, sezioni dell'avvolgimento dell'indotto, collettore, negativo spazzole, relativi portaspazzole, ponticello tra loro, avvolgimenti delle bobine: DP, KO, KO, DP, KO, DP, KO, KO, DP, KO, KO, DP, uscita terminale.

Appunti:

· nello schema le bobine dei poli aggiuntivi della DC sono indicate con i numeri dispari 1, 3, 5, 7, 9, 11, e le bobine dell'avvolgimento di compensazione sono indicate con le lettere H, S, H, S , H, S;

· gli avvolgimenti di campo di due motori elettrici di trazione accoppiati sono collegati in serie con gli avvolgimenti dell'indotto di questi motori nel circuito di potenza della locomotiva elettrica mediante elementi a camma degli interruttori dei freni.

· la bobina del polo principale è avvolta su una costola in nastro di rame dolce LMM, dimensioni 1,95´ 65 mm, piegata lungo il raggio per garantire l'aderenza alla superficie interna del telaio. L'isolamento interturn è realizzato in carta di amianto in due strati di 0,2 mm di spessore e impregnato con vernice KO-919 GOST 16508-70. L'isolamento del corpo è costituito da otto strati di nastro di mica di vetro LSEP-934-TP 0,13 ´ 30 mm GOST13184-78 con film di polietilene tereftalato su vernice del marchio PE-934 e uno strato di nastro tecnico termoretraibile lavsan con uno spessore di 0,22 mm TU-17 GSSR8-79, sovrapposto con una sovrapposizione di metà della larghezza del nastro;

· la bobina polare aggiuntiva è avvolta da una sbarra di rame con dimensioni di 6 ´ 20 mm. L'isolamento tra le spire è costituito da guarnizioni in amianto dello spessore di 0,5 mm, impregnate con vernice KO-919. L'isolamento del corpo della bobina è uguale a quello della bobina del polo principale;

· la bobina di avvolgimento di compensazione è avvolta da una barra PMM in rame dolce con dimensioni di 3,28 ´ 22 mm. L'isolamento tra le spire è costituito da uno strato di nastro di mica di vetro, sovrapposto a metà della larghezza del nastro. L'isolamento del corpo è costituito da sei strati di nastro di mica di vetro LSEK-5-SPL con uno spessore di 0,11 mm GOST13184-78 e uno strato di nastro tecnico termoretraibile lavsan con uno spessore di 0,22 mm TU-17 GSSR 8-78, posato con una sovrapposizione pari a metà della larghezza del nastro;

La sezione dell'avvolgimento dell'indotto è composta da due conduttori in nastro di rame dimensionato

0,9 ´ 8,0 mm marca LMM e isolato in uno strato con una sovrapposizione di metà della larghezza con nastro di vetro-sludinite LSEK-5-SPl con uno spessore di 0,09 mm. Ciascun pacchetto di sette conduttori è isolato in modo simile. L'isolamento del corpo della parte scanalata della bobina è costituito da sei strati di nastro di mica di vetro LSEC-5-SPl da 0,01´ 20 mm, uno strato di nastro di fluoroplastica da 0,03 mm di spessore e uno strato di nastro di vetro LES da 0,1 mm di spessore, posato con una sovrapposizione pari alla metà della larghezza del nastro;

· i collegamenti di equalizzazione sono costituiti da tre conduttori da 1 x 2,8 mm, marca PETVSD. L'isolamento di ciascun filo è costituito da nastro di mica di vetro LSNK-5-SPl con dimensioni di 0,1´ 20 mm, uno strato di nastro fluoroplastico con uno spessore di 0,03 mm. Tutto l'isolamento viene posato con una sovrapposizione pari alla metà della larghezza del nastro. I fili isolati sono collegati in una sezione con uno strato di nastro di vetro, posato con una sovrapposizione pari a metà della larghezza del nastro.

TIPI DI RIPARAZIONI DI MOTORI DI TRAZIONE E LORO BREVE

CARATTERISTICA.

Le regole di riparazione per i motori elettrici di trazione stabiliscono tre tipi di riparazione: deposito TR3, SR medio e KR maiuscolo. Il chilometraggio della locomotiva elettrica tra ciascuno di essi è di 750mila km.

Un breve elenco dei lavori eseguiti durante le riparazioni in deposito del TR-3:

· smontare il motore elettrico senza rimuovere le bobine polari dai nuclei, ispezionare e riparare il telaio, gli scudi dei cuscinetti, i cappucci MOS e le loro camicie. Riparazione della parte meccanica dell'ancoraggio. Rilevamento di difetti magnetici nei coni degli alberi e negli anelli interni dei cuscinetti dell'indotto;

· tornitura, scanalatura, smussatura e rettifica del collettore. Revisione del gruppo spazzole.

· impregnazione delle bobine di polo e di armatura se la resistenza di isolamento è inferiore a 1 MOhm. e non viene ripristinato dopo l'essiccazione, le bobine sono state impregnate durante la fabbricazione o la riparazione con vernici olio-bitume e

dopo aver sostituito le fasce di ancoraggio indebolite.

L'impregnazione delle bobine polari viene effettuata senza rimuovere i poli dal telaio e le bobine di ancoraggio - senza rimuovere i cunei nella vernice impregnante FL-98.

Dopo l'impregnazione delle bobine e la loro asciugatura, rivestimento delle stesse e del telaio dall'interno con smalto isolante elettrico EP-91. Assemblaggio, verniciatura esterna del telaio e collaudo del motore elettrico presso il banco prova.

Nota: presso TR3, il rilevamento dei difetti magnetici dell'albero cardanico, dei suoi azionamenti, degli assi, delle traverse e degli alloggiamenti dei cuscinetti ad aghi viene effettuato sui motori di trazione delle locomotive elettriche di emergenza.

Un breve elenco dei lavori eseguiti durante la riparazione media di un CP: oltre a TP3, produzione

· per le bobine polari, rimozione dell'isolamento del corpo. Ispezione dell'isolamento tra le spire, misurazione della resistenza ohmica delle bobine e controllo dei cortocircuiti tra le spire. Sostituzione dei cavi rigidi con quelli flessibili. Posa del nuovo isolamento della carrozzeria, impregnazione, asciugatura e rivestimento con smalto isolante elettrico EP-91.

· All'ancoraggio, rimuovere la benda se è allentata, presenta bruciature da arco o delaminazione. Ispezione delle parti visibili dell'avvolgimento dell'armatura e della saldatura nei galletti. Doppia impregnazione dell'avvolgimento, asciugatura e rivestimento con smalto EP-91. Assemblaggio, verniciatura e collaudo di un motore elettrico presso una stazione di collaudo.

Revisione del KR: riparazione di tutti i componenti con smontaggio completo e riportando tutte le dimensioni sui disegni. Sostituzione dell'isolamento del collettore e dell'isolamento delle bobine di tutti gli avvolgimenti. Assemblaggio, verniciatura e collaudo di un motore elettrico presso una stazione di collaudo.

CONCETTO DI PROVA DEI MOTORI DI TRAZIONE.

Prima di testare i motori di trazione, assicurarsi che le spazzole siano installate correttamente in folle e controllare che l'armatura ruoti liberamente manualmente. Al minimo, controllare il funzionamento del gruppo commutatore-spazzola quando si ruota l'indotto in entrambe le direzioni.

· misura la resistenza ohmica degli avvolgimenti ad una temperatura ambiente di 20 gradi. La sua deviazione dal valore nominale non deve essere superiore al 10%;

· testare il riscaldamento dell'avvolgimento alla tensione nominale e alla corrente oraria per 1 ora utilizzando il metodo del funzionamento di ritorno

Temperature massime ammissibili in gradi per le classi di isolamento.

Avvolgimento dell'indotto 120 140 160

Avvolgimento polare 130 155 180

Collezionista 95 95 105

Nota: la quantità nominale di aria per il motore di trazione TL-2K1 è di 95 m 3/min.

· controllare la frequenza in entrambe le direzioni alla corrente oraria e alla tensione nominale. La deviazione della velocità di rotazione non deve essere superiore a +/- 3%;

· effettuare una prova a velocità maggiore. Per motore elettrico di trazione TL-2K1

2260 giri/min;

· controllare la tenuta elettrica dell'isolamento di spira per 5 minuti, la tensione è superiore del 50% alla tensione nominale;

· verificare il runout del collettore. Non è consentito più di 0,08 mm;

· verificare la commutazione durante la rotazione in entrambi i sensi. Viene controllato in tre modalità:

La tensione di collettore è nominale (1500 V), la corrente di armatura è doppia 960 A orari, la corrente di eccitazione è nominale;

La tensione sul collettore è la più alta (2000 V), la velocità di rotazione massima per i test è 2260 giri/min. La corrente di eccitazione è la più piccola, corrispondente a OB4, cioè il 36% della corrente di armatura;

La tensione sul collettore è la più alta (2000 V), la corrente di armatura è la più alta all'avviamento, la corrente di eccitazione è la più bassa, corrispondente a OB4.

· verificare la resistenza di isolamento degli avvolgimenti rispetto alla custodia, che deve essere almeno

· verificare la tenuta elettrica dell'isolamento con corrente alternata per 1 minuto con tensione: KR - 8800 V, SR-7000 V, TP3 - 6000 V.

SEQUENZA DI POSA E FISSAGGIO DELL'AVVOLGIMENTO ANCORA.

· connessioni equalizzatrici preisolate sono posizionate e fissate sul collare in micanite del corpo collettore. I loro conduttori, con un passo lungo il collettore di 1-176, vengono inseriti nelle fessure dei galletti delle piastre del collettore;

· guarnizioni in mica di vetro sono posizionate nelle scanalature del nucleo e guarnizioni in micanite sono posizionate sull'idropulitrice e sui collegamenti di equalizzazione installati.

· le sue bobine vengono posizionate nelle scanalature del nucleo dell'indotto a passi di 1-13 e le loro sezioni vengono inserite a passi di 1-2 nelle fessure dei galletti delle piastre del commutatore. Tra i due lati delle diverse bobine, nella scanalatura sono preinserite guarnizioni in mica;

· nella parte scanalata della bobina, gli avvolgimenti dell'indotto sono fissati con cunei in textolite;

· eseguire la saldatura delle sezioni degli avvolgimenti dell'indotto e dei collegamenti di equalizzazione;

· effettuare l'impregnazione primaria dell'avvolgimento dell'indotto con la vernice impregnante FL-98 e l'essiccazione in forni di essiccazione.

· una benda di vetro è posta in tensione sulle parti frontali delle spire di avvolgimento dell'indotto;

· eseguire l'impregnazione secondaria dell'avvolgimento dell'indotto nella stessa vernice, essiccazione, rivestimento con smalto isolante elettrico EP-9, lavorazione meccanica del commutatore e bilanciamento dinamico dell'indotto su entrambi i lati.

Appunti

Brevi informazioni sugli avvolgimenti dell'indotto.

Gli avvolgimenti dell'indotto delle macchine locomotive elettriche sono di due tipi:

· avvolgimento ondulato (Fig. 32, 34). La forma dell'onda che si avvolge quando è aperta ricorda un'onda. In un avvolgimento ad onda semplice, le sezioni poste sotto poli diversi sono collegate in serie. Pertanto tale avvolgimento è detto anche seriale;

· avvolgimento ad anello (Fig. 32, 33). La forma della bobina di avvolgimento ricorda un anello. Nell'avvolgimento ad anello semplice, i tratti posti sotto ciascuna coppia di poli formano rami paralleli, motivo per cui viene anche chiamato parallelo.

Ognuno di questi avvolgimenti è diviso dalle spazzole in rami paralleli. Nell'avvolgimento ondulato, indipendentemente dal numero di coppie di poli, ce ne sono sempre due. In un avvolgimento ad anello, il loro numero è uguale al numero di poli. Il numero di rami paralleli determina l'ambito di applicazione dell'avvolgimento.

Confronto degli avvolgimenti in base alla corrente. La massima quantità di corrente che può passare attraverso l'avvolgimento dell'indotto è determinata dal suo valore in un ramo parallelo. Più rami sono paralleli, meno corrente scorre in ciascuno di essi (la corrente dell'avvolgimento viene divisa per il loro numero). Poiché il numero di rami paralleli è maggiore in un avvolgimento ad anello, può trasportare più corrente di un avvolgimento ad onda. Questo avvolgimento viene utilizzato nei motori di trazione delle locomotive elettriche della serie

VL11, (VL11 m), situazioni di emergenza e nel generatore convertitore funzionante a correnti elevate.

Confronto degli avvolgimenti in base alla tensione. La quantità di tensione applicata all'avvolgimento è determinata dal numero di sezioni dell'avvolgimento dell'indotto in un ramo parallelo. Con lo stesso numero di sezioni negli avvolgimenti di entrambi i tipi, il numero di sezioni in un ramo parallelo in un avvolgimento ondulato è maggiore (diviso per due). Pertanto, questo avvolgimento è collegato a una tensione più elevata (minore caduta di tensione in ciascuna sezione) rispetto all'avvolgimento del circuito. Gli avvolgimenti d'onda sono utilizzati nei motori di macchine ausiliarie che funzionano con una tensione del collettore di 3000 V.

Funzione di avvolgimento del loop. La particolarità dell'avvolgimento ad anello è che ciascuno dei suoi rami paralleli si trova sotto una determinata coppia di poli principali. Poiché è tecnologicamente impossibile produrre tutti i poli principali con la stessa forza magnetizzata e creare idealmente degli spazi d'aria tra l'armatura e i poli, nei rami paralleli vengono indotte campi elettromagnetici di diversa entità. provoca la comparsa di correnti di equalizzazione nei rami paralleli dell'avvolgimento dell'indotto. Queste correnti, a causa della piccola resistenza dei rami paralleli, sono significative. Le correnti di equalizzazione che passano attraverso le spazzole sovraccaricano alcune spazzole e ne scaricano altre. Per rimuoverli dalle spazzole vengono utilizzati collegamenti equalizzatori che collegano i punti dell'avvolgimento dell'indotto con lo stesso potenziale.

SEQUENZA DI ROTAZIONE DELLA TRAVERSA.

· scollegare i cavi dalle staffe dei due portaspazzole superiori e allontanarli dalla traversa;

· svitare il bullone della fascetta finché la fascetta non fuoriesce dalla scanalatura del supporto sul telaio;

· il fermo è ruotato di 180 gradi e incassato nella scanalatura del supporto per evitare impigliamenti nelle dita delle staffe del portaspazzole e del rivestimento durante la rotazione della traversa;

· svitare di 3-4 giri i bulloni dei dispositivi di bloccaggio;

· attraverso lo sportello inferiore del collettore, ruotando il perno del dispositivo di espansione sulla traversa nella direzione verso di voi, installare uno spazio nel punto di taglio non superiore a 2 mm;

· ruotando dolcemente la traversa rotante con una chiave a cricchetto, si portano due portaspazzole dal lato della botola di ventilazione verso la botola superiore del collettore, e poi i restanti portaspazzole, ruotando la traversa in senso opposto;

· girando la traversa attraverso lo sportello inferiore del collettore, i portaspazzole vengono portati allo sportello in ordine inverso;

La rotazione della traversa in entrambe le direzioni impedisce al dente dell'ingranaggio rotante di entrare nel taglio della traversa.

Dopo aver completato l'ispezione o la riparazione del gruppo spazzole, la traversa viene installata in base ai rischi. Fissano i cavi prelevati dalle staffe superiori, aprono la traversa ruotando il perno del dispositivo di espansione “lontano da te”, osservando attraverso lo sportello superiore che la serratura combacia con la scanalatura della traversa e serrano i bulloni dei dispositivi di bloccaggio finché non si fermano.

REQUISITI DEL GRUPPO SPAZZOLA-RACCOLTA IN FUNZIONE.

· il collettore deve avere una superficie asciutta, liscia, di colore noce scuro o chiaro (presenza di poli-

tour), senza tracce di fuoco, sbavature o graffi circolari;

· la profondità del percorso della micanite del collettore deve essere normale e gli smussi sulle piastre del collettore devono essere corretti;

· il cono di micanite deve essere pulito, liscio, senza crepe nello smalto isolante elettrico NTs-929. Non avere questo smalto staccato e nessuna traccia di bruciature da arco elettrico;

· la traversa deve essere correttamente installata nello scudo cuscinetto e sbloccata;

· le linguette delle staffe portaspazzole devono essere saldamente avvolte nella traversa. I loro isolanti in porcellana devono essere puliti, esenti da crepe, scheggiature e tracce di bruciature da arco e non devono girare sulle dita;

· I portaspazzole devono essere installati correttamente rispetto al commutatore, garantendo il normale funzionamento delle spazzole e la pressione sulle stesse. Non dovrebbe presentare tracce di ustioni da arco;

· Prima di posizionare le spazzole nel portaspazzole, è necessario asciugarle e macinarle nel commutatore. Non dovrebbero esserci crepe, scheggiature o rotture nello shunt di rame più grandi del normale. Le spazzole devono avere un'altezza normale ed essere correttamente installate nelle finestre dei portaspazzole senza distorsioni o inceppamenti.

TIPOLOGIE DI DANNI AL MOTORE DI TRAZIONE E LORO CARATTERISTICHE

SEGNI SUL SUO COLLEZIONISTA.

· fusione del rame del collettore alle estremità delle lamelle e dei galletti, bruciatura del cono di micanite, smalto bruciato dall'arco degli isolatori delle staffe: conseguenza del fuoco circolare per vari motivi;

· riscaldamento locale del collettore (colorazione blu delle piastre del collettore), che può provocare la bruciatura dell'isolamento della bobina nella scanalatura del nucleo dell'indotto: cortocircuito tra le spire nella bobina dell'avvolgimento dell'indotto;

· incendio di due piastre collettrici adiacenti: rottura dei tratti di avvolgimento dell'indotto;

· abrasione del collettore: il derivatore in rame di una delle spazzole non è fissato, il portaspazzole è caduto per installazione non corretta, kurzhak sul collettore (si forma in inverno se la locomotiva elettrica viene lasciata con i pantografi abbassati dopo un viaggio);

· lubrificazione sul commutatore: eccesso di lubrificazione nel cuscinetto dell'armatura del motore o rottura del labirinto del coperchio posteriore dello scudo del cuscinetto;

· umidità sul collettore: portelli allentati, uscita della locomotiva elettrica da una stalla calda senza asciugare i motori di trazione dall'unità di riscaldamento.

DIMENSIONI DI RIFIUTO GRUPPO SPAZZOLE-RACCOLTA IN FUNZIONE.

TL-2K1 AL-484eT

· altezza spazzola mm……………… inferiore a 25 inferiore a 21

·scheggiatura % dell'area…………………più di 10 più di 10

· rotture fili delle derivazioni in rame %…………… più di 15 più di 15

· pressione sulla spazzola kg………più di 3,7 più di 2,1

meno di 3,0 meno di 1,6

la differenza tra queste pressioni in

un portaspazzole o

portaspazzole della stessa polarità %... più di 10 più di 10

· spazio tra spazzola e portaspazzola

per spessore pennello mm……… più di 0,35 più di 0,35

per larghezza spazzola mm più di 1 più di 1

· distanza tra il corpo

portaspazzole e funzionante

superficie collettore mm……………… più di 5 più di 4

meno di 2 meno di 1,8

idem per i galletti mm……………… meno di 4 meno di 7

· profondità traccia collettore mm……….meno di 0,5 inferiore a 0,5

· eccentricità del collettore mm………più di 0,1 più di 0,1

· portata collettore mm………………… maggiore di 0,2 maggiore di 0,2

(su autorizzazione del capo del servizio locomotive fino a 0,5 mm)

DIMENSIONI DI RIFIUTO DEL GRUPPO RACCOGLITORE-SPAZZOLA

MOTORI ELETTRICI DI MACCHINE AUSILIARI

Per motori TL100M: NB431P: TL122: NB110: NB436V:

Dv. Generatore

- altezza spazzola mm. meno di 30 30 30 16 20 25

- spazio tra la spazzola e

spessore portaspazzole mm. più di 0,5 0,5 0,5 0,5 0,5 0,5

- spazio tra la spazzola e

larghezza portaspazzole mm. più di 0,9 0,9 0,9 0,9 0,8 0,8

- distanza dal corpo

portaspazzole per lavorare più di 5 5 5 4 2.5 2.5

superficie collettore mm. meno di 2,5 2,5 2,5 2 2,5 2,5

- Stessa cosa per i galletti mm. più di 5 4 3 4 5,5 12,5

- premendo la spazzola kg. meno di 1,2 1 1,2 2,75 1 0,75

più di 1,5 1,5 1,5 3,2 1,2 0,1

- profondità binario mm. più di 0,3 0,3 0,3 0,3 0,3 0,3

- eccentricità commutatore mm. più di 0,1 0,1 0,1 0,1 0,1 0,1

BREVE INFORMAZIONI SUGLI AVVOLGIMENTI DI ANCORAGGIO.

Gli avvolgimenti dell'indotto delle macchine locomotive elettriche sono di due tipi:

Onda (la bobina di questo avvolgimento, una volta spiegata, ricorda un'onda). In un avvolgimento ondulato semplice, le sezioni situate sotto poli diversi sono collegate in serie, motivo per cui questo avvolgimento è anche chiamato serie.

Anello (la bobina di questo avvolgimento ricorda un anello). Nell'avvolgimento ad anello semplice, i tratti posti sotto ciascuna coppia di poli formano due rami paralleli, motivo per cui viene chiamato parallelo.

Qualsiasi avvolgimento è diviso da spazzole in rami paralleli.

Con un avvolgimento ondulato, indipendentemente dal numero di poli, ce ne sono sempre due.

Con un avvolgimento ad anello, il numero di rami paralleli è uguale al numero di poli. Il numero di rami paralleli dell'avvolgimento determina l'ambito della sua applicazione.

Confronto degli avvolgimenti in base alla corrente. La quantità massima di corrente che può passare attraverso l'avvolgimento dell'indotto è determinata dalla quantità di corrente in un ramo parallelo. Più ce ne sono, meno corrente circola in ciascuno di essi (la corrente dell'avvolgimento è divisa per il loro numero). Poiché il numero di rami paralleli in un avvolgimento ad anello è maggiore, può trasportare più corrente di un avvolgimento ad onda. Viene utilizzato nel motore TL-2K1 e nel generatore convertitore NB-436V, funzionante con correnti elevate.

Confronto degli avvolgimenti in base alla tensione. La quantità di tensione applicata all'avvolgimento è determinata dal numero di sezioni di avvolgimento in un ramo parallelo. Con lo stesso numero di sezioni in entrambi i tipi di avvolgimenti, il numero di sezioni in un ramo parallelo dell'avvolgimento dell'onda è maggiore (diviso per due), quindi questo avvolgimento è collegato a una tensione maggiore rispetto all'avvolgimento del circuito. L'avvolgimento ondulato viene utilizzato nei motori delle macchine ausiliarie, la cui tensione sul collettore è 3000 V.

Funzione di avvolgimento del loop. La particolarità di questo avvolgimento è che ciascuno dei suoi rami paralleli si trova sotto una certa coppia di poli principali. A causa del fatto che è tecnologicamente impossibile produrre tutti i poli con la stessa forza magnetizzante e creare traferri rigorosamente identici tra loro e l'armatura, campi elettromagnetici di diversa entità vengono indotti in rami paralleli. La differenza tra questi campi elettromagnetici fa sì che nei rami compaiano correnti di equalizzazione. Queste correnti, a causa della piccola resistenza dei rami paralleli, sono significative. Le correnti di equalizzazione che passano attraverso le spazzole sovraccaricheranno alcune spazzole e ne scaricheranno altre. Per rimuoverli dalle spazzole vengono utilizzati collegamenti equalizzatori che collegano i punti dell'avvolgimento dell'indotto con lo stesso potenziale.

CARATTERISTICHE DEL DISPOSITIVO DEL LOGO ELETTRICO CHS-2 TIPO AL-484eT.

Modalità lunga in modalità ora

Corrente 495A 435A

Potenza 700kw 618kw

Velocità di rotazione 680rpm 720rpm

Efficienza 0,943 0,948

Velocità di rotazione massima 1185 giri/min

Il motore ha una sospensione del telaio di supporto. Il suo design è simile a quello di un motore di tipo TL-2K, ad eccezione del design dell'armatura. Elementi principali: telaio, due scudi portanti, sei poli principali e sei aggiuntivi, armatura, commutatore e gruppo spazzole.

Scheletro Ha due portelli nella parte superiore. Sul lato anti-collettore per l'ingresso dell'aria di raffreddamento, e sul lato collettore per la sua uscita e ispezione del collettore. Inoltre, due portelli inferiori vengono utilizzati per l'uscita dell'aria. All'interno del telaio sono saldati speciali telai in nastro di acciaio per il fissaggio delle bobine polari.

Polo. Fondamentalmente sono progettati allo stesso modo del TL-2K1. La bobina polare principale è realizzata in rame a sbarre collettrici in due strati e ha 24 spire (12 spire ciascuna), mentre la bobina polare aggiuntiva ha due strati di 19 spire (10 e 9 spire ciascuna). Le punte in ottone sono saldate all'inizio e alla fine delle bobine in cui sono saldati i cavi di collegamento.

Ancora. Albero cavo, due flange cave, due idropulitrici, nucleo e avvolgimento. Le flange cave sono fissate alle estremità dell'albero cavo con bulloni. Su di essi vengono premuti gli anelli interni dei cuscinetti dell'ancora motore. All'interno dell'albero cavo è presente un albero cardanico con giunto cardanico interno, posto in una camera di lubrificazione. Il lubrificante viene caricato nella camera attraverso un tubo nel coperchio cieco dello scudo del cuscinetto sul lato del commutatore. Il giunto cardanico, attraverso le scanalature del suo cilindro, si impegna con denti che vengono saldati dall'interno dell'albero cavo. Sul lato esterno dell'albero cavo vengono premute una rondella di pressione posteriore, un nucleo e una rondella di pressione anteriore.

Il nucleo è laminato da fogli di acciaio elettrico. All'esterno sono presenti 87 feritoie per le bobine di avvolgimento dell'indotto, all'estremità sono presenti 48 fori triangolari per il raffreddamento ed un foro centrale del diametro di 500 mm. lungo il diametro dell'albero cavo e un incavo per la chiavetta.

Il collettore è progettato in modo simile al TL-2K1 TED, ma ha 522 piastre di rame e lo stesso numero di piastre di ambirite (mecanite del collettore). Premuto sull'idropulitrice anteriore.

Avvolgimento dell'indotto. Loop, passo lungo il collettore 1-2. Ha 87 bobine. Ci sono 6 sezioni nella bobina, 2 conduttori in una sezione. L'avvolgimento ha 174 conduttori equalizzatori, il loro passo lungo il collettore è 1-175. Il fissaggio dell'avvolgimento nelle scanalature è a cuneo e nelle parti frontali è presente una benda metallica.

Unità spazzola. Il dispositivo è simile al dispositivo del gruppo spazzole del tipo TED TL-2K1. La differenza è che la traversa è resa continua, i portaspazzole hanno finestre per l'installazione di tre spazzole e le dita di pressione hanno molle a balestra.

Il motore non ha avvolgimento di compensazione, ma ha una buona commutazione. Ciò è dovuto alla sospensione del telaio portante, al calcolo del sistema magnetico, ai maggiori traferri tra l'armatura e i poli e al gran numero di collegamenti di equalizzazione.

DISPOSITIVO GENERALE DEI MOTORI DI MACCHINE AUSILIARI

I motori MK tipo NB-431P, MV tipo TL-110M e AM-D tipo NB-436V hanno lo stesso design, con poche eccezioni.

Gli elementi principali sono: un telaio, due scudi dei cuscinetti (l'NB-436V ne ha uno), quattro poli principali e quattro aggiuntivi, un'armatura, un commutatore, un gruppo spazzole e una ventola di raffreddamento.

Scheletro Ha forma cilindrica, piedini per il fissaggio alla fondazione, portello collettore, finestre per l'uscita dell'aria di raffreddamento e colli per scudi portanti.

Scudi dei cuscinetti. Hanno un dispositivo simile agli scudi TL2K1, ad eccezione di:

I motori NB-436V e NB-431P sono dotati di rondelle terminali installate al posto dell'anello reggispinta anteriore.

I cuscinetti a rulli bloccabili sono installati sul lato del collettore, mentre i cuscinetti a rulli flottanti sono installati sul lato anti-collettore.

Gli scudi lato anti-collettore non hanno copertura posteriore; il suo ruolo è svolto dallo scudo portante stesso

Lubrificante liquido per rifiuti radioattivi 200-250 g, aggiungendo 20-30 g. Su TR.

Armatura: albero, commutatore, idropulitrice anteriore, nucleo, idropulitrice posteriore, ventola (eccetto NB-431P), avvolgimento dell'armatura. L'albero dell'indotto non ha una boccola, quindi tutti gli elementi vengono premuti sull'albero tramite una chiavetta. Il nucleo è laminato, presenta 43 scanalature (49 per l'NB-436V) per le bobine di avvolgimento dell'armatura, tre file di fori di ventilazione, un foro centrale per l'albero con un incavo per una chiave e un incavo per la benda di vetro sul lato al di fuori. Il nucleo viene compresso su entrambi i lati mediante idropulitrici. Avvolgimento dell'onda. Isolamento del corpo e del coperchio delle bobine di avvolgimento di classe B. Fissaggio delle bobine su tutta la lunghezza con benda di vetro. Il collettore ha un dispositivo simile al TL2K1, ma il numero di piastre è 343.

Poli principali e aggiuntivi. Il loro design è simile a TL2K1. Le bobine sono avvolte da filo isolato. Isolamento corpo e coperchio classe F “monolito”. NB-431P ha un isolamento rimovibile: mica di vetro e nastro lavsan.

Gruppo spazzola: una traversa su cui sono fissate quattro dita in acciaio, pressate con precompressione AG-4 su cui sono montati isolanti. Alle dita è fissato un portaspazzola con una spazzola del tipo EG-61, misura 10-25-50.

Ventilazione: l'aria viene aspirata attraverso i fori del portello del collettore, passa attraverso l'intercapedine tra i poli e l'armatura, attraverso i fori di ventilazione nel nucleo ed esce attraverso le finestre del telaio sul lato anti-collettore. NB-431P dispone di ventilazione forzata da MV. L'aria viene fornita attraverso lo sportello sul lato del collettore ed esce attraverso i fori nello scudo del cuscinetto sul lato anti-collettore.

DISPOSITIVO E FUNZIONAMENTO DEGLI AVVOLGIMENTI DEI POLI PRINCIPALI DEL CONVERTITORE NB-436V.

Poli principali del motore. I nuclei dei 39 poli principali contengono le bobine dei due avvolgimenti. La bobina 40, a contatto con il telaio, è una bobina di avvolgimento ad eccitazione indipendente (di seguito denominata NUOVA). La seconda bobina 41 è la bobina dell'avvolgimento di eccitazione in serie (di seguito denominata SOV). La bobina HOB è costituita da filo rettangolare isolato e ha 234 spire. Anche la bobina POV è costituita da filo rettangolare isolato e ha 95 spire. Isolamento bobine classe F Monolith.

NOV serve a creare il flusso magnetico principale dei poli principali e riceve energia dai circuiti di controllo quando il pulsante Eccitatore è acceso. Il POV funge da avvolgimento di protezione ed è inserito nel circuito di potenza del motore elettrico in serie all'avvolgimento dell'indotto. I flussi magnetici di entrambi gli avvolgimenti hanno una direzione coerente, quindi il flusso magnetico di ciascun polo è uguale a Fgp = Fnov + Fpov.

Azione dell'avvolgimento di eccitazione in serie. Se si verifica un cortocircuito nella rete di contatti o nell'attrezzatura del tetto della locomotiva elettrica (prima dell'interruttore dell'alta velocità), la tensione nella rete di contatti scende a zero. Il passaggio di corrente attraverso l'avvolgimento dell'indotto e l'avvolgimento di campo in serie si interrompe, ma poiché i poli principali hanno mantenuto il flusso magnetico creato dall'avvolgimento di campo indipendente e l'armatura ruota per inerzia, il motore passa alla modalità generatore. Questa modalità è pericolosa per lui, poiché il circuito dell'avvolgimento dell'indotto e l'avvolgimento di eccitazione in serie è chiuso attraverso il cortocircuito e la corrente di cortocircuito li attraversa. Tuttavia, la presenza di un avvolgimento di campo in serie porta al fatto che la corrente di cortocircuito che lo attraversa nella direzione opposta alla corrente che lo attraversava in precedenza crea un forte flusso magnetico diretto contro il flusso magnetico dell'avvolgimento di campo indipendente. La smagnetizzazione intensiva dei poli principali avviene a causa del flusso magnetico creato dalla corrente di cortocircuito e la modalità pericolosa si arresta.

Appunti:

La causa della rotazione differenziale è la rottura dell'avvolgimento di eccitazione indipendente. In questo caso, il flusso magnetico dei poli principali è creato da un avvolgimento della serie

eccitazione, con 95 spire nelle sue quattro bobine. Il flusso magnetico dei poli principali, a causa della mancanza di flusso magnetico dell'avvolgimento indipendente, diminuisce drasticamente. Il motore inizia a funzionare in una modalità di eccitazione profondamente indebolita, che porta ad un aumento della velocità di rotazione dell'armatura e alla distruzione di entrambe le macchine elettriche. L'aumento della velocità di rotazione viene arrestato utilizzando un relè di velocità 28 installato sullo scudo del cuscinetto 26 del generatore del convertitore (designazione del circuito PO12). Il relè funziona ad una velocità di rotazione di 1950 giri al minuto e spegne il contattore che collega il motore convertitore alla rete di contatti;

· in tal caso, quando si passa alla modalità generatore motore con eccitazione seriale, il processo di smagnetizzazione dei poli principali avviene automaticamente a causa di un cambiamento nella direzione della corrente nel suo avvolgimento di eccitazione;

Sistema di poli del generatore convertitore. Il sistema di pali è composto da sei poli principali e sei aggiuntivi. Sui nuclei di 44 poli aggiuntivi ci sono bobine 45 avvolte da filo rettangolare isolato. Ciascuno di essi ha 8 spire di tre conduttori collegati in parallelo. I nuclei dei 14 poli principali contengono le bobine dei due avvolgimenti. La prima bobina 17, a contatto con il telaio, è la bobina di avvolgimento di eccitazione indipendente, la seconda bobina 18 è la bobina di avvolgimento di controeccitazione. La bobina di avvolgimento ad eccitazione indipendente è costituita da filo rettangolare isolato e dispone di 230 spire. Per il generatore convertitore delle locomotive elettriche VL11m, questa bobina ha 280 spire. La bobina di controeccitazione è costituita da una barra di rame isolata e presenta una spira di due conduttori. L'isolamento delle bobine di entrambi i poli è di classe F Monolith.

L'avvolgimento di eccitazione indipendente serve a creare un flusso magnetico dei poli principali. Si collega ai circuiti di controllo durante il montaggio di un circuito di frenata rigenerativa. La quantità di corrente al suo interno viene regolata modificando il valore di resistenza del resistore nel suo circuito (designazione del circuito R31) quando si sposta la maniglia del freno del controller del conducente.

L'avvolgimento di controeccitazione serve a stabilizzare la corrente di rigenerazione durante le fluttuazioni di tensione nella rete di contatti, quindi ciascuno dei due rami paralleli di questo avvolgimento è collegato ad uno dei rami paralleli dei motori di trazione e la corrente di rigenerazione lo attraversa.

Schema di collegamento dell'avvolgimento. L'avvolgimento indipendente ha due rami paralleli di tre spire ciascuno, collegati all'interno del generatore, e presenta i terminali H4 e HH4. L'avvolgimento di controeccitazione ha anche due rami di tre bobine ciascuno con terminali H2 e HH2 e H3 e HH3. L'avvolgimento dell'indotto viene collegato alle bobine dei poli aggiuntivi nella seguente sequenza: morsetto R1, ponticello tra portaspazzole negative, spazzole negative, collettore, sezioni dell'avvolgimento dell'indotto, collettore, spazzole positive e portaspazzole, ponticello tra loro , sei poli aggiuntivi, morsetto R2.

Nota: sulle locomotive elettriche VL11 e VL11m con il sistema SAURT sul generatore del convertitore, l'avvolgimento di eccitazione indipendente ha anche due rami paralleli di tre bobine ciascuno, ma ciascuno di essi ha le proprie conclusioni dal nucleo contrassegnate con H5-NN5 e H4 e HH4 .

FRENATURA ELETTRICA.

Il principio di funzionamento della frenatura elettrica si basa sul principio di reversibilità delle macchine elettriche, secondo il quale ciascuna macchina può funzionare sia come motore elettrico che come generatore, ovvero passare dalla modalità motore alla modalità generatore e viceversa. La frenatura elettrica è divisa in rigenerativa e reostatica. Consideriamo il principio di funzionamento della frenatura elettrica usando l'esempio della frenata rigenerativa.

FRENATA RIGENERATIVA.

Per garantire la frenata rigenerativa, devono essere soddisfatte le seguenti condizioni:

· Un motore di trazione eccitato in serie non può essere commutato in modalità generatore. Per far funzionare tali motori elettrici in modalità generatore, devono essere commutati su eccitazione indipendente. Per fare ciò, gli avvolgimenti di campo di tutti i motori di trazione vengono scollegati dagli avvolgimenti dell'indotto e collegati ai terminali dell'indotto del generatore del convertitore;

· la direzione della corrente di eccitazione negli avvolgimenti di eccitazione deve corrispondere alla direzione della corrente nella modalità di funzionamento del motore;

· totale e.m.f. tutti i motori di trazione funzionanti in modalità generatore devono essere 80-100 volt superiori alla tensione della linea di contatto;