Motor de tração tl 2k. Lista de literatura usada

Motor elétrico de tração TL-2K1

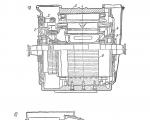

Finalidade e dados técnicos. O motor de tração DC TL-2K.1 (Fig. 30) é projetado para converter a energia elétrica recebida da rede de contatos em energia mecânica. O torque do eixo da armadura do motor é transmitido ao rodado por meio de uma engrenagem helicoidal cilíndrica de dupla face e estágio único. Com esta transmissão, os rolamentos do motor não recebem cargas adicionais no sentido axial.

A suspensão do motor elétrico é axial de suporte. De um lado, repousa com os rolamentos do eixo do motor no eixo do rodado da locomotiva elétrica e, do outro, na estrutura do bogie por meio de suspensão articulada e arruelas de borracha. O motor de tração possui alto fator de utilização de potência (0,74) na velocidade mais alta da locomotiva elétrica (Fig. 31).

O sistema de ventilação é independente, axial, com ar de ventilação fornecido por cima na câmara coletora e descarregado para cima pelo lado oposto ao longo do eixo do motor (Fig. 32). A locomotiva elétrica possui oito motores de tração. Os dados técnicos do motor TL-2K1 são os seguintes:

Tensão terminal do motor.... 1500 V

Corrente do relógio................480 A

Potência do relógio......670 kW

Velocidade de rotação do relógio, . , 790rpm

Corrente contínua. , . . , 410A

Potência de serviço contínuo.... 575 kW

Velocidade de rotação contínua, 830 rpm

Excitação. ......consistente

Classe de isolamento e resistência ao calor do enrolamento

Âncoras................B

Classe de isolamento para resistência ao calor do sistema de postes.................F

Maior velocidade de rotação com bandagens moderadamente desgastadas................1690 rpm

Suspensão axial do motor

Relação de transmissão.........88/23-3.826

Resistência dos enrolamentos dos pólos principais a uma temperatura de 20 ° C........ 0,025 Ohm

Resistência dos enrolamentos dos pólos adicionais e do enrolamento de compensação à temperatura de 20 °C. 0,0356"

Resistência do enrolamento da armadura a 20C --- 0,0317 Ohm

Projeto. O motor de tração TL-2K1 consiste em uma carcaça 3 (Fig. 33), uma armadura 6, um aparelho de escovas 2 e proteções de mancal 1, 4.

O núcleo (Fig. 34) do motor é uma fundição cilíndrica feita de aço grau 25L-P e também serve como condutor magnético. A ele estão anexados seis pólos principais e seis adicionais, uma viga giratória com seis porta-escovas e blindagens com rolamentos de rolos nos quais gira a armadura do motor.

A instalação das blindagens dos mancais na carcaça do motor elétrico é feita na seguinte sequência: a carcaça montada com pólo e bobinas de compensação é colocada com o lado oposto ao comutador, para cima. Usando um aquecedor de indução, o pescoço é aquecido a uma temperatura de 100-150 ° C, a blindagem é inserida e fixada com oito parafusos M24 de aço 45. Em seguida, a estrutura é girada 180°, a âncora é abaixada, a travessa é instalado, e outra blindagem é inserida da mesma forma descrita acima e fixada com oito parafusos M24. Na superfície externa, a estrutura possui duas alças para fixação das caixas de eixo dos mancais axiais do motor, uma alça e um suporte removível para suspensão do motor, alças de segurança e alças para transporte. Na lateral do coletor existem três escotilhas destinadas à inspeção do aparelho de escovas e do coletor. As escotilhas são hermeticamente fechadas com tampas 7, I, 15 (ver Fig. 33).

A tampa 7 da escotilha superior do coletor é fixada à estrutura com uma trava de mola especial, a tampa 15 da escotilha inferior é fixada com um parafuso M20 e um parafuso especial com uma mola helicoidal, e a tampa 11 da segunda escotilha inferior é fixada com quatro parafusos M12.

Para fornecimento de ar existe uma escotilha de ventilação 18. O ar de ventilação sai pelo lado oposto ao coletor, através de uma caixa especial 5 montada na blindagem e estrutura do mancal. As saídas do motor são feitas com cabo PMU-4000 com seção transversal de 120 mm2. Os cabos são protegidos por coberturas de lona com impregnação combinada. Os cabos possuem etiquetas feitas de tubos de policlorovinil com as designações Ya, YaYa, K e KK. Os cabos de saída I e YaYa (Fig. 35) são conectados aos enrolamentos da armadura, pólos adicionais e compensação, e os cabos de saída K e KK são conectados aos enrolamentos dos pólos principais.

Os núcleos dos postes principais 13 (ver Fig. 33) são confeccionados em chapa de aço elétrico grau 1312 com espessura de 0,5 mm, fixados com rebites e fixados à moldura com quatro parafusos M24 cada. Existe um espaçador de aço com 0,5 mm de espessura entre o núcleo do pólo principal e a estrutura. A bobina do pólo principal 12, com 19 voltas, é enrolada em uma nervura de tira de cobre JIMM macia com dimensões de 1,95x65 mm, dobrada radialmente para garantir aderência à superfície interna da moldura.

Para melhorar o desempenho do motor é utilizado um enrolamento de compensação 14, localizado em ranhuras estampadas nas pontas dos pólos principais e conectado em série com o enrolamento da armadura. O enrolamento de compensação consiste em seis bobinas enroladas em fio de cobre retangular macio PMM com dimensões de 3,28X22 mm e possui 10 voltas. Cada ranhura contém duas voltas. O isolamento do corpo consiste em seis camadas de fita de mica de vidro LSEK-5-SPl com espessura de 0,1 mm GOST 13184-78, uma camada de fita fluoroplástica com espessura de 0,03 mm e uma camada de fita de vidro LES com espessura de 0,1 mm, colocado com sobreposição de metade da largura da fita . O isolamento da bobina possui uma camada de fita de mica de vidro da mesma marca, é colocada com sobreposição de metade da largura da fita. O enrolamento de compensação nas ranhuras é fixado com cunhas de textolite grau B. O isolamento das bobinas de compensação no TEVZ é cozido em luminárias, no NEVZ - no núcleo.

Os núcleos dos postes adicionais 10 são feitos de placas laminadas ou forjadas e são fixados à estrutura com três parafusos M20. Para reduzir a saturação dos postes adicionais, são fornecidos espaçadores diamagnéticos de 8 mm de espessura entre a estrutura e os núcleos dos postes adicionais. As bobinas dos pólos adicionais 9 são enroladas em uma borda de fio de cobre macio PMM com dimensões de 6x20 mm e possuem 10 voltas cada. O isolamento do corpo e da tampa destas bobinas é semelhante ao isolamento das bobinas do pólo principal. O isolamento entre voltas consiste em juntas de amianto com 0,5 mm de espessura, impregnadas com verniz KO-919 GOST 16508-70.

A Usina de Locomotivas Elétricas Novocherkassk produz o motor de tração TL-2K1, cujo sistema de pólos (bobinas dos pólos principal e adicional) é feito com o isolamento do sistema Monolit 2. Isolamento de carcaça de bobinas. feitas de fita de mica de vidro 0,13X25 mm LS40Ru-TT, as bobinas são impregnadas no composto epóxi EMT-1 ou EMT-2 conforme TU OTN.504.002-73, e as bobinas de pólos adicionais são impregnadas junto com os núcleos e formam um monobloco de peça única. Uma junta diamagnética de 10 mm de espessura é fixada ao monobloco, que serve simultaneamente para fixar a bobina. A bobina do pólo principal é vedada contra movimento no núcleo por duas cunhas em um espaçador ao longo das partes frontais.

O aparelho de escovas do motor elétrico de tração (Fig. 36) consiste em uma travessa tipo split 1 com mecanismo giratório, seis suportes 3 e seis porta-escovas 4.

A travessa é de aço, a fundição de uma seção de canal possui um anel de engrenagem ao longo do aro externo, que engata na engrenagem 2 (Fig. 37) do mecanismo giratório. A travessia do aparelho de escova é fixada e travada na moldura por um parafuso de travamento 3 instalado na parede externa da escotilha superior do coletor, e pressionada contra a blindagem do mancal por dois parafusos do dispositivo de travamento 1: um na parte inferior do moldura, a outra no lado suspenso. A ligação elétrica dos suportes transversais entre si é feita com cabos PS-4000 com seção transversal de 50 mm2. Os suportes porta-escovas são destacáveis (de duas metades), fixados com parafusos M20 em dois pinos isolantes 2 (ver Fig. 36) instalados na travessa. Os pinos de aço dos dedos são prensados com composto de moldagem AG-4V e isoladores de porcelana são montados sobre eles.

O porta-escovas (Fig. 38) possui duas molas cilíndricas / que trabalham tensionadas. As molas são fixadas em uma extremidade a um eixo inserido no orifício do alojamento do porta-escovas 2 e na outra extremidade ao eixo do pino de pressão 4 por meio do parafuso 5, que regula a tensão da mola. A cinemática do mecanismo de prensagem é escolhida de forma que na faixa de operação forneça pressão quase constante na escova 3. Além disso, ao atingir o desgaste máximo permitido da escova, a pressão do dedo 4 na escova para automaticamente. Isto evita danos à superfície de trabalho do comutador causados pelos fios flexíveis das escovas desgastadas. Duas escovas bipartidas da marca EG-61 com dimensões de 2(8X50XX60) mm com amortecedores de borracha são inseridas nas janelas do porta-escovas. Os porta-escovas são fixados ao suporte com pino e porca. Para uma fixação e ajuste mais confiável da posição do porta-escovas em relação à superfície de trabalho em altura quando o comutador se desgasta, são fornecidos pentes no corpo do porta-escovas e no suporte.

A armadura (Fig. 39, 40) do motor consiste em um comutador, um enrolamento inserido nas ranhuras do núcleo 5 (ver Fig. 39), montado em um pacote de chapas envernizadas de aço elétrico grau 1312 com 0,5 mm de espessura, uma bucha de aço 4, uma arruela de pressão traseira 7 e frontal 3, eixo 8. O núcleo possui uma fileira de furos axiais para passagem do ar de ventilação. A arruela de pressão frontal 3 serve simultaneamente como corpo do coletor.Todas as peças da armadura são montadas em uma luva comum em forma de caixa 4, pressionada no eixo da armadura 5, o que permite sua substituição.

A armadura possui 75 bobinas e 25 conexões seccionais de equalização 2. A conexão das pontas do enrolamento e cunhas com os galos das placas coletoras / é feita com solda PSR-2.5 GOST 19738-74 em instalação especial com correntes de alta frequência .

Cada bobina possui 14 condutores individuais, dispostos em duas fileiras de altura, e sete condutores por fileira. São feitos de fita de cobre com dimensões de 0,9x8,0 mm, grau L MM, e isolados com uma camada, sobreposta na metade da largura, de fita de vidro-sludinita LSEK-5-SPl com espessura de 0,09 mm GOST 13184-78 . Cada pacote de sete condutores também é isolado com fita de mica de vidro LSEK-5-SPl com espessura de 0,09 mm com sobreposição de metade da largura da fita. Na NEVZ, as bobinas de ancoragem são fabricadas com fio PETVSD isolado com dimensões de 0,9X7,1 mm sem aplicação adicional de isolamento de bobina. O isolamento do corpo da parte ranhurada da bobina consiste em seis camadas de fita de mica de vidro LSEC-5-SPl com dimensões de 0,1X20 mm, uma camada de fita fluoroplástica com espessura de 0,03 mm e uma camada de fita de vidro LES com um espessura de 0,1 mm, colocada com sobreposição de metade da largura da fita.

Os equalizadores seccionais são feitos de três fios medindo 1X2,8 mm, grau PETVSD. O isolamento de cada fio consiste em uma camada de fita de mica de vidro LSEK-5-SGTL com dimensões de 0,1X20 mm e uma camada de fita fluoroplástica com espessura de 0,03 mm. Todo o isolamento é colocado com uma sobreposição de metade da largura da fita. Os fios isolados são conectados em uma seção com uma camada de fita de vidro, colocada com uma sobreposição de metade da largura da fita. Na parte ranhurada, o enrolamento da armadura é fixado com cunhas de textolite, e na parte frontal - com bandagem de vidro.

O coletor do motor com diâmetro de superfície de trabalho de 660 mm é feito de placas de cobre isoladas umas das outras com juntas de micanita. O coletor é isolado do cone de pressão e do corpo por manguitos de micanite e um cilindro.

O enrolamento da armadura possui os seguintes dados: número de ranhuras 75, passo de fenda 1-13, número de placas do comutador 525, passo do comutador 1-2, passo do equalizador ao longo do comutador 1-176.

Os rolamentos de ancoragem do motor da série pesada com rolos cilíndricos tipo 80-42428M fornecem um percurso de armadura de 6,3-8,1 mm. Os anéis externos dos rolamentos são pressionados nas blindagens do rolamento e os anéis internos são pressionados no eixo da armadura. Para evitar exposição ao ambiente externo e vazamento de lubrificante, as câmaras dos mancais possuem vedações (Fig. 41). Os rolamentos axiais do motor consistem em camisas de latão preenchidas com Babbitt B16 GOST 1320-74 ao longo da superfície interna e caixas de eixo com um nível constante de lubrificante. As caixas de eixo possuem janela para abastecimento de lubrificante. Para evitar a rotação das camisas, é fornecida uma conexão chaveada na caixa do eixo.

A locomotiva elétrica VL10 está equipada com oito motores de tração tipo TL2K. O motor de tração DC TL2K foi projetado para converter a energia elétrica recebida da rede de contatos em energia mecânica. O torque do eixo da armadura do motor elétrico é transmitido ao rodado por meio de uma engrenagem helicoidal cilíndrica de dupla face e estágio único. Com esta transmissão, os rolamentos do motor não recebem cargas adicionais no sentido axial. A suspensão do motor elétrico é de suporte axial. O motor elétrico, por um lado, é sustentado por mancais motor-axiais no eixo do rodado da locomotiva elétrica e, por outro lado, na estrutura do bogie por meio de suspensão articulada e arruelas de borracha. O sistema de ventilação é independente, com ar de ventilação fornecido por cima para a câmara coletora e exaurido por cima no lado oposto ao longo do eixo do motor. As máquinas elétricas têm a propriedade de reversibilidade, o que significa que a mesma máquina pode funcionar tanto como motor quanto como gerador. Por isso, os motores de tração são utilizados não só para tração, mas também para frenagem elétrica de trens. Com essa frenagem, os motores de tração passam para o modo gerador, e a energia elétrica por eles gerada devido à energia cinética ou potencial do trem é extinta em resistores instalados nas locomotivas elétricas (frenagem reostática) ou transferida para a rede de contatos (regenerativa frenagem).

Todos os motores de tração CC dos vagões do metrô têm basicamente o mesmo projeto. O motor consiste em uma estrutura, quatro pólos principais e quatro pólos adicionais, uma armadura, proteções de rolamento, um aparelho de escova e um ventilador.

Quadro do motor

É feito de aço eletromagnético, tem formato cilíndrico e funciona como circuito magnético. Para uma fixação rígida à viga transversal da estrutura do carrinho, são fornecidas três saliências de suporte e duas nervuras de segurança na estrutura. A moldura possui furos para fixação dos postes principais e adicionais, ventilação e escotilhas do coletor. Existem seis cabos saindo da estrutura do motor. As partes finais da estrutura são cobertas por proteções de rolamento. A moldura contém uma placa de identificação indicando o fabricante, número de série, massa, corrente, velocidade de rotação, potência e tensão.

Pólos principais

Figura 1.

Eles são projetados para criar o fluxo magnético principal. O pólo principal consiste em um núcleo e uma bobina. As bobinas de todos os pólos principais são conectadas em série e formam o enrolamento de campo. O núcleo é feito de chapas de aço elétrico com 1,5 mm de espessura para reduzir correntes parasitas. Antes da montagem, as telhas são pintadas com verniz isolante, comprimidas com prensa e fixadas com rebites. A parte do núcleo voltada para a armadura é alargada e é chamada de peça polar. Esta parte serve para apoiar a bobina, bem como para melhor distribuir o fluxo magnético no entreferro. Nos motores de tração DK-108A instalados nos carros E (em comparação com DK-104 nos carros D), foi aumentada a distância entre a armadura e os pólos principais, o que, por um lado, permitiu aumentar a velocidade em modos de funcionamento em 26% e, por outro lado, a eficiência da frenagem elétrica diminuiu (excitação lenta de motores em modo gerador devido ao fluxo magnético insuficiente). Para aumentar a eficiência da frenagem elétrica nas bobinas dos pólos principais, além dos dois enrolamentos principais, que criam o fluxo magnético principal nos modos de tração e frenagem, existe um terceiro - um enrolamento polarizado, que cria um campo magnético adicional fluxo quando o motor opera apenas no modo gerador. O enrolamento de polarização é conectado em paralelo com os dois enrolamentos principais e recebe energia do circuito de alta tensão através de um disjuntor, fusível e contator. O isolamento das bobinas do pólo principal é de organossilício. O poste principal é preso ao núcleo por meio de dois parafusos, que são aparafusados em uma haste quadrada localizada no corpo do núcleo.

Pólos adicionais

Eles são projetados para criar fluxo magnético adicional, o que melhora a comutação e reduz a reação da armadura na área entre os pólos principais. Eles são menores que os pólos principais e estão localizados entre eles. O pólo adicional consiste em um núcleo e uma bobina. O núcleo é monolítico, pois não surgem correntes parasitas em sua ponta devido à pequena indução sob o pólo adicional. O núcleo é fixado à estrutura com dois parafusos. Uma junta diamagnética de latão é instalada entre a estrutura e o núcleo para reduzir a dissipação do fluxo magnético. As bobinas dos pólos adicionais são conectadas em série entre si e ao enrolamento da armadura.

Figura 2.

Uma máquina DC possui uma armadura composta por núcleo, enrolamento, comutador e eixo. O núcleo da armadura é um cilindro feito de chapas estampadas de aço elétrico com 0,5 mm de espessura. Para reduzir as perdas por correntes parasitas que ocorrem quando a armadura cruza um campo magnético, as folhas são isoladas umas das outras com verniz. Cada folha possui um furo com rasgo de chaveta para encaixe no eixo, furos de ventilação e ranhuras para assentamento do enrolamento da armadura. As ranhuras na parte superior têm formato de cauda de andorinha. As folhas são colocadas no eixo e fixadas com chave. As folhas montadas são prensadas entre duas arruelas de pressão.

O enrolamento da armadura consiste em seções que são colocadas nas ranhuras do núcleo e impregnadas com vernizes asfálticos e baquelite. Para evitar que o enrolamento caia das ranhuras, cunhas de textolite são marteladas na parte da ranhura e as partes frontal e traseira do enrolamento são reforçadas com tiras de arame, que são soldadas com estanho após o enrolamento. A finalidade do comutador de uma máquina DC em diferentes modos de operação não é a mesma. Assim, no modo gerador, o coletor serve para converter a força eletromotriz variável (fem) induzida no enrolamento da armadura em uma fem constante. nas escovas do gerador, na do motor - para mudar o sentido da corrente nos condutores do enrolamento da armadura, para que a armadura do motor gire em qualquer direção específica. O coletor consiste em uma bucha, placas coletoras de cobre e um cone de pressão. As placas coletoras são isoladas umas das outras por placas de micanite e da bucha e do cone de pressão por manguitos isolantes. A parte funcional do comutador, que entra em contato com as escovas, é usinada e retificada.

Para evitar que as escovas toquem nas placas de micanita durante a operação, o comutador é submetido a uma “trilha”. Neste caso, as placas de micanita ficam cerca de 1 mm mais baixas que as placas coletoras. No lado do núcleo, as placas coletoras possuem saliências com ranhura para soldagem nos condutores do enrolamento da armadura. As placas coletoras têm seção transversal em forma de cunha e, para facilitar a fixação, apresentam formato de cauda de andorinha. O comutador é encaixado por pressão no eixo da armadura e fixado com uma chaveta. O eixo da armadura possui diferentes diâmetros de montagem. Além da armadura e do comutador, uma bucha de aço do ventilador é pressionada no eixo. Os anéis internos e as buchas do rolamento são encaixados a quente no eixo.

Escudos de rolamento

As blindagens são equipadas com rolamentos de esferas ou rolos - confiáveis e não requerem muita manutenção. No lado do coletor existe um mancal axial; seu anel externo repousa contra a saliência da blindagem do rolamento. Um rolamento livre é instalado no lado da transmissão de tração, o que permite que o eixo da armadura se alongue quando aquecido. Graxa espessa é usada para rolamentos. Para evitar que o lubrificante seja expelido das câmaras de lubrificação durante a operação do motor, é fornecida uma vedação hidráulica (labirinto). O lubrificante viscoso, entrando em um pequeno vão entre os anéis-ranhuras usinados na blindagem e a bucha montada no eixo, sob a influência da força centrífuga é lançado em direção às paredes do labirinto, onde o próprio lubrificante cria divisórias hidráulicas. As proteções dos rolamentos são fixadas em ambos os lados da estrutura.

Aparelho de escova

Para conectar o comutador do motor ao circuito de potência do carro, são utilizadas escovas de eletrografite da marca EG-2A, que possuem boas propriedades de comutação, alta resistência mecânica e são capazes de suportar grandes sobrecargas. As escovas são prismas retangulares medindo 16 x 32 x 40 mm. A superfície de trabalho das escovas é retificada no comutador para garantir um contato confiável. As escovas são instaladas em porta-escovas chamados porta-escovas e conectadas a eles por meio de shunts flexíveis de cobre: cada porta-escova possui duas escovas, o número de porta-escovas é quatro. A pressão na escova é realizada por uma mola, uma extremidade apoiada pelo dedo na escova e a outra no porta-escova. A pressão na escova deve ser ajustada dentro de limites estritamente definidos, pois a pressão excessiva provoca rápido desgaste da escova e aquecimento do comutador, e a pressão insuficiente não garante um contato confiável entre a escova e o comutador, resultando em faíscas sob a escova. A pressão não deve exceder 25N (2,5 kgf) e ser inferior a 15N (1,5 kgf). O porta-escova é montado em um suporte e, por meio de dois pinos pressionados no suporte, é fixado diretamente na blindagem do mancal. O suporte do porta-escovas e da proteção do rolamento é isolado com isoladores de porcelana. Para inspeção do comutador e porta-escovas, a carcaça do motor possui escotilhas com tampas que proporcionam proteção suficiente contra a penetração de água e sujeira.

Fã

Durante o funcionamento é necessário resfriar o motor, pois à medida que a temperatura de seus enrolamentos aumenta, a potência do motor diminui. O ventilador é composto por um cubo de aço e um impulsor de silumin, fixado com oito rebites. As pás do impulsor são dispostas radialmente para descarregar o ar em uma direção. O ventilador gira com a armadura do motor, criando um vácuo nela. Os fluxos de ar são sugados para dentro do motor através de orifícios no lado do coletor. Parte do fluxo de ar lava a armadura, pólos principais e adicionais, a outra passa dentro do coletor e armadura através dos dutos de ventilação. O ar é expelido do lado do ventilador através da escotilha da estrutura.

Dados técnicos.

Modo de hora em hora. Modo longo.

Corrente, A…………………………………….480 Corrente, A………………………………410

Potência, kW………………………….670 Potência, kW………………...575

Velocidade de rotação, Velocidade de rotação,

rpm………………………………….790 rpm…………………………..830

Eficiência…………………………………….0.931 Eficiência………………………….0.936

Tensão do coletor, V…………………………………….1500

Maior velocidade de rotação

com bandagens moderadamente desgastadas, rpm. ………………………… 1690

Classe de isolamento de resistência térmica:

enrolamentos da armadura………………………………………………………………. EM

sistema de pólos…………………………………………………… F

Relação de transmissão ………………………………………………….. . 88/23

Resistência do enrolamento a uma temperatura de 200C, Ohm:

pólos principais …………………………………………………… 0,025

pólos adicionais, enrolamento de compensação e armadura.... 0,0356

Quantidade de ar de ventilação, m3/min.

não menos que…………………………………………………………………………..…95

Peso sem engrenagens, kg…………………………………………………………...5000

Velocidade máxima de rotação, rpm……………………………..1690

Características técnicas do motor elétrico EDP810.

de hora em hora

Corrente A 580 540

Potência kW 810.755

Velocidade de rotação rpm 750 770

Eficiência % 93,1 93,3

Tensão do coletor V 1500

Maior velocidade de rotação rpm 1800

Âncora de classe de isolamento N

sistema de pólo H

Número de aberturas Ar m3/s 1,25

Peso kg. 5.000

Corrente de armadura ao iniciar A 900

Corrente de excitação ao iniciar A 800

Elementos principais: estrutura, duas proteções de rolamento, seis pólos principais, seis pólos adicionais, armadura e conjunto de escovas.

Esqueleto A moldura serve para acomodar os principais elementos do motor de tração e é um circuito magnético. Possui dois gargalos para escudos de mancais, escotilhas superior e inferior do coletor, uma escotilha de ventilação para fornecimento de ar de resfriamento, uma escotilha com caixa para sua ejeção e uma caixa para eliminar a pressão do ar na estrutura. Dois ressaltos para rolamentos axiais do motor da caixa de eixo, quatro ressaltos para transporte e quatro suportes para fixação das caixas de engrenagens. Na parte traseira existem duas bicas de segurança em caso de quebra da suspensão pendular do motor elétrico e uma plataforma para fixação do seu suporte.

Escudos de rolamento. As proteções dos mancais servem para acomodar os mancais da armadura do motor do eixo da armadura, ou seja, para centralizá-lo e manter o suprimento de lubrificante. Eles são pressionados nos gargalos da estrutura, aquecidos por um aquecedor de indução a uma temperatura de 100 a 150 graus. As blindagens possuem furos roscados para prensagem. Peças das unidades de rolamento são pressionadas nas extremidades do eixo da armadura e nos orifícios das blindagens.

Um anel de encosto traseiro, um anel interno dianteiro do rolamento da armadura e um anel de encosto dianteiro são pressionados em cada extremidade do eixo da armadura. O anel externo do rolamento com rolos e um separador é pressionado no orifício central de cada blindagem. É fixado por tampas frontal e traseira com labirintos, que são conectados entre si e à blindagem por meio de porcas e pinos. A blindagem do mancal com tampas frontal e traseira forma a câmara do mancal.

Um anel labirinto é pressionado no anel de encosto dianteiro. Os rolamentos possuem um ressalto nos anéis internos e proporcionam um percurso de armadura na estrutura de 6,3-8 mm, o que garante equalização de cargas entre as engrenagens esquerda e direita. Ao montar os rolamentos, as câmaras dos rolamentos são preenchidas com lubrificante LRW na quantidade de 1,5 kg. Se necessário, no TP, através de um tubo na blindagem do mancal, ouça o funcionamento dos mancais da âncora do motor e adicione 150-170 g. Lubrificantes LRW.

Pólos principais. Os pólos principais servem para criar o fluxo magnético principal da tração

motor elétrico. O pólo principal consiste em um núcleo e uma bobina. O núcleo é laminado, ou seja, é feito de chapas de aço elétrico com 0,5 mm de espessura, envernizadas e rebitadas com rebites tubulares. O núcleo laminado reduz as correntes parasitas, o que reduz o aquecimento dos núcleos. Hastes de aço sólido com roscas para parafusos de quatro pólos são pressionadas em dois orifícios retangulares no núcleo. As cabeças dos parafusos que prendem os postes superiores são preenchidas com uma massa composta. 10 ranhuras são estampadas no arco polar do núcleo para colocar as voltas do enrolamento de compensação. A bobina do pólo principal é enrolada em barramento de cobre em uma borda larga e tem 19 voltas. Terminais flexíveis de cobre, fio trançado e isolado com seção transversal de 95 mm com pontas são soldados no início e no final da bobina. O isolamento da bobina é entre espiras, corpo e tampa classe F. Para evitar danos ao isolamento da bobina, durante a montagem, um flange metálico é instalado entre esta e o núcleo. Ao instalar um poste, uma junta de aço com 0,5 mm de espessura é instalada entre o núcleo e a estrutura.

As bobinas de seis pólos são conectadas entre si em série e formam um enrolamento dos pólos principais (enrolamento de excitação), que possui terminais do núcleo marcados como K e KK. Os terminais são confeccionados em fio de cobre, trançado e isolado com seção transversal de 120 mm 2 e protegidos por coberturas de lona.

Vantagens adicionais (pólos adicionais). Pólos adicionais servem para melhorar a comutação. O poste adicional consiste em um núcleo de aço sólido e uma bobina. O núcleo é sólido, pois a indução sob o pólo é pequena e as correntes parasitas são insignificantes.A bobina do pólo adicional é enrolada em barramento de cobre e possui 10 voltas. Isolamento entre espiras, corpo e tampa classe F. Os terminais das bobinas destes pólos são fabricados em duas versões. Na primeira opção, um terminal é flexível a partir de fio isolado com seção transversal de 95 mm, e o segundo é rígido e feito de chapa de cobre com seção transversal de 6 ´ 20 mm. Na segunda opção, ambos os terminais são flexíveis, um é feito de fio de cobre, trançado e isolado com seção transversal de 95 mm2, e o segundo é feito de trança de cobre PN. Este design de terminal é mais confiável, por isso é o único usado atualmente.

A bobina é fixada ao núcleo por meio de ângulos de bronze rebitados ao núcleo, e o núcleo ao núcleo por meio de uma junta de latão (diamagnética) de 8 mm de espessura. Assim como os postes principais, um flange de aço é instalado entre a bobina e o núcleo.

As bobinas de seis pólos são conectadas em série e formam um enrolamento de pólos adicionais conectados em série com o enrolamento da armadura.

Enrolamento de compensação. O enrolamento de compensação serve para compensar totalmente a reação da armadura sob cada um dos pólos principais. A bobina do enrolamento é enrolada em uma barra de cobre macia. Possui 10 voltas isoladas. Cada duas voltas são isoladas juntas, de modo que a bobina acabada tem 5 voltas duplas. Então essas voltas são cobertas pelo corpo e cobertas

isolamento classe F. Um lado da bobina se encaixa nas ranhuras do arco do pólo do núcleo de um pólo e o outro lado se encaixa nas ranhuras do arco do pólo do núcleo do pólo adjacente. e cada uma de suas voltas duplas é fixada com cunhas textolite.

Nota: Quando toda a bobina é colocada no núcleo de um pólo, devido à direção diferente da corrente em cada um dos cinco lados da bobina, ela não terá fluxo magnético.

As bobinas dos seis pólos do enrolamento são conectadas em série e formam um enrolamento de compensação conectado em série com o enrolamento da armadura.

Âncora. A armadura serve para criar um fluxo magnético que, interagindo com o fluxo magnético dos pólos principais, cria o torque do motor de tração.

Os principais elementos da armadura: eixo 8, luva 4, núcleo 5, enrolamento 6, comutador (1.3) e lavadora de pressão traseira. Serve para pressionar elementos de armadura e engrenagens.

Bucha tipo tambor. Serve para pressionar a lavadora de pressão traseira, núcleo da armadura, fixar o enrolamento da armadura e pressionar o comutador. Consiste em uma parte cilíndrica e um tambor. O tambor da bucha possui orifícios de ventilação redondos nas extremidades e, no interior, nervuras de reforço com orifícios de ventilação oblongos.

O núcleo 5 é feito de chapas de aço elétrico com 0,5 mm de espessura. Possui 75 ranhuras ao redor da circunferência para as bobinas do enrolamento da armadura. Uma fileira de orifícios de ventilação e um orifício central para o tambor do cubo. O núcleo é pressionado no tambor da bucha ao longo de uma chave e fixado nele com uma arruela de pressão traseira 7 e um corpo coletor 3. A lavadora de pressão traseira é pressionada no tambor da bucha ao longo da chaveta, e o coletor é pressionado na parte cilíndrica da bucha também ao longo da chaveta. O corpo coletor 3 atua como lavador de pressão frontal.

O enrolamento da armadura é um loop. Consiste em 75 bobinas, cada uma delas com 7 seções. Existem dois condutores localizados verticalmente na seção. O enrolamento possui 25 conexões equalizadoras de três condutores cada, ou seja, um total de 75 condutores. O passo das seções ao longo do coletor é 1-2, o passo das bobinas ao longo das ranhuras é 1-13, o passo do equalização dos condutores ao longo do coletor é 1-176. O formato da bobina do enrolamento da armadura é mostrado na Figura 22a. O carretel possui uma parte ranhurada e duas partes frontais.

Ao montar a armadura, a parte ranhurada da bobina se encaixa nas ranhuras do núcleo da armadura, a parte frontal frontal

parte no corpo do coletor e a parte traseira na lavadora de pressão traseira. Isolamento entre espiras de condutores e seções, isolamento do corpo e da tampa das bobinas classe B. As bobinas do enrolamento da armadura na parte ranhurada são fixadas com cunhas textolite e nas partes frontais são firmemente enroladas com fita adesiva de vidro.

Colecionador. O comutador realiza a comutação, ou seja, mantém constante o sentido da corrente nas seções do enrolamento da armadura sob cada um dos pólos principais.

O coletor é composto por uma carcaça 4 e um cone de pressão 6, em aço fundido. Entre eles estão 525 placas coletoras de cobre com liga de prata 1 e entre elas estão o mesmo número de placas de micanita. As placas são isoladas do corpo e do cone pelas laterais por manguitos de micanite (cones) 7 e 3, e por baixo pelo cilindro de micanite 2. O corpo e o cone de pressão são conectados entre si por parafusos 5. A parte saliente da micanite o manguito 7, localizado no cone de pressão, é firmemente amarrado com fita adesiva de vidro. A última camada desta fita é recoberta com esmalte isolante elétrico NTs-929 ou GF-92ХС até obter uma superfície lisa e brilhante. Esta parte do coletor é chamada de isolante ou cone de micanite. O coletor montado é pressionado ao longo da chaveta na parte cilíndrica da bucha da armadura, o anel do reservatório de óleo 9 é instalado e a porca castelo 10 é apertada.

A parte inferior das placas coletoras tem formato de cauda de andorinha, garantindo sua fixação confiável entre o corpo do coletor e o cone de pressão (Fig. 24). Na parte superior apresentam saliências chamadas “galos”. Ao montar a armadura, seções da bobina do enrolamento da armadura e suas conexões de equalização são soldadas em suas ranhuras. Para aliviar o peso do coletor, o que reduz as forças centrífugas, e para aliviar as tensões que surgem quando o coletor é aquecido, são feitos furos neles. Em ambos os lados da placa coletora são removidos chanfros medindo 0,2 mm ´ 45o e as placas de micanita são aprofundadas (aprofundadas) em 1,5 +/- 0,1 mm.

Unidade de escova. O conjunto de escova serve para fornecer corrente através do comutador ao enrolamento da armadura.

Os principais elementos do conjunto de escovas: travessa rotativa 1, pinos de suporte 2 com isoladores, porta-escovas 4 e escovas.

A travessa serve para fixação do aparelho de escovas e para ajuste da comutação. Fabricado em

na forma de um anel bipartido de aço com dentes ao longo da circunferência externa. Em seção transversal possui um dispositivo de expansão, que serve para comprimir a travessa antes de sua rotação e expandi-la na blindagem do mancal após sua conclusão. Os dentes da travessa engrenam com os dentes da engrenagem rotativa 6, que é fixada com um rolo próximo à escotilha inferior do coletor. Sua extremidade quadrada, feita para chave de catraca, estende-se para fora da moldura. Na blindagem do mancal, a posição da travessa é fixada por uma pinça 5, localizada próxima à escotilha superior do coletor, e dois dispositivos de travamento 7. Na fábrica do fabricante, após configurar a comutação, a posição da travessa é marcada por marcas no quadro e na travessa.

Os dedos do suporte são usados para fixar os suportes do porta-escova. O pino consiste em um pino de aço 1 com rosca, prensado na parte superior com massa de prensar AG-4V e um isolador de porcelana 3, firmemente pressionado sobre uma camada de massa de prensar com pasta AST-T. Antes de instalar o isolador, uma arruela de micanita é colocada na saliência do pino pronto para uso. Os pinos são aparafusados na travessa, dois lado a lado, para fixar um suporte.

Os suportes são usados para fixar porta-escovas. O suporte 3 é de aço, destacável e composto por duas metades.

O suporte é fixado em dois dedos e ambas as metades são apertadas com um parafuso. Na superfície final da metade superior há um pino 4 e um “pente” para fixação do porta-escovas, além de furos roscados para fixação de fios condutores e jumpers entre os porta-escovas. Os porta-escovas 2 são usados para instalar escovas. O porta-escova é feito de latão silício. Possui superfície de contato com furo oval e “pente” para

fixação no pino do suporte por meio de porca com arruela de pressão, janela para instalação de duas escovas 3 e mecanismo de pressão. Inclui duas molas tensoras 1 e dedos de pressão 4. O mecanismo proporciona pressão constante sobre a escova independentemente da sua altura e para-a na altura mínima. A tensão das molas, que regulam a pressão nas escovas, é realizada pelos parafusos 5. Os shunts trançados de cobre de ambas as escovas são fixados com um parafuso ao corpo do porta-escovas.

As escovas servem para criar contato deslizante entre o comutador e o porta-escovas.

Escovas eletrografitizadas, à base de negro de fumo, bipartidas, com amortecedores de borracha, tipo

EG-61 tamanho 2 (8 ´ 50 ´ 60) mm. Duas escovas são instaladas em cada porta-escovas.

A escova é composta por duas metades 1, amortecedores de borracha 2, shunts trançados de cobre 3 e pontas de cobre estanhado 4 soldadas.Os shunts de cobre são fixados nos orifícios das escovas com pó de cobre pelo método de calafetagem. Neste caso, a resistência de transição entre o shunt e a escova não deve ser superior a 1,25 MΩ. Caso contrário, o pó de calafetagem queimará e o shunt de cobre queimará. As escovas eletrografitizadas diferem das escovas do tipo EG-2A produzidas anteriormente pela ausência de teor de cinzas, o que contribui para a formação de um polimento estável na superfície de trabalho do comutador e ajuda a aumentar as propriedades de comutação das escovas.

Sistema de ventilação. O sistema de ventilação é independente. O ar de resfriamento entra pela escotilha pelo lado do coletor, resfria o coletor e passa pelo espaço entre seus reforços de três maneiras:

· no entreferro entre a armadura e os pólos;

· através de furos no núcleo;

· através de furos na bucha e ao redor de seu diâmetro interno;

Diagrama de conexão do enrolamento. O motor de tração tipo TL-2K1 é um motor excitado em série, portanto seus enrolamentos são conectados da seguinte forma:

· seis bobinas do pólo principal são conectadas em série e formam o enrolamento do pólo principal (enrolamento de excitação). Tem conclusões do quadro marcado K e KK.

· seis bobinas do enrolamento dos pólos adicionais, seis bobinas do enrolamento de compensação e do enrolamento da armadura são conectadas em série na seguinte ordem: saída I, jumper entre porta-escovas positivo, escovas positivas, coletor, seções do enrolamento da armadura, coletor, negativo escovas, seus porta-escovas, jumper entre elas, enrolamentos de bobinas: DP, KO, KO, DP, KO, DP, KO, KO, DP, KO, KO, DP, terminal de saída.

Notas:

· no diagrama, as bobinas dos pólos adicionais da CC são designadas pelos números ímpares 1, 3, 5, 7, 9, 11, e as bobinas do enrolamento de compensação são designadas pelas letras H, S, H, S , H, S;

· os enrolamentos de campo de dois motores elétricos de tração emparelhados são conectados em série com os enrolamentos da armadura desses motores no circuito de potência da locomotiva elétrica por meio de elementos de came de interruptores de freio.

· a bobina do pólo principal é enrolada em uma nervura feita de fita de cobre macio LMM, dimensões 1,95 ´ 65 mm, dobrada ao longo do raio para garantir aderência à superfície interna da moldura. O isolamento entre espiras é feito de papel de amianto em duas camadas de 0,2 mm de espessura e impregnado com verniz KO-919 GOST 16508-70. O isolamento do corpo é composto por oito camadas de fita de mica de vidro LSEP-934-TP 0,13 ´ 30 mm GOST13184-78 com filme de polietileno tereftalante sobre verniz da marca PE-934 e uma camada de fita técnica lavsan termoencolhível com espessura de 0,22 mm TU-17 GSSR8-79, sobreposto com sobreposição de metade da largura da fita;

· a bobina do pólo adicional é enrolada em barramento de cobre com dimensões de 6 ´ 20 mm. O isolamento entre espiras é feito de juntas de amianto com 0,5 mm de espessura, impregnadas com verniz KO-919. O isolamento do corpo da bobina é igual ao da bobina do pólo principal;

· a bobina do enrolamento de compensação é enrolada em uma barra PMM de cobre macio com dimensões de 3,28 ´ 22 mm. O isolamento entre voltas consiste em uma camada de fita de mica de vidro, colocada sobreposta na metade da largura da fita. O isolamento do corpo é feito de seis camadas de fita de mica de vidro LSEK-5-SPL com espessura de 0,11 mm GOST13184-78 e uma camada de fita técnica lavsan termoencolhível com espessura de 0,22 mm TU-17 GSSR 8-78, colocado com sobreposição de metade da largura da fita;

A seção do enrolamento da armadura consiste em dois condutores feitos de fita de cobre com dimensões

0,9 ´ 8,0 mm da marca LMM e isolado em uma camada com sobreposição de metade da largura com fita de mica de vidro LSEK-5-SPl com espessura de 0,09 mm. Cada pacote de sete condutores é isolado de forma semelhante. O isolamento do corpo da parte ranhurada da bobina consiste em seis camadas de fita de mica de vidro LSEC-5-SPl medindo 0,01´ 20 mm, uma camada de fita fluoroplástica de 0,03 mm de espessura e uma camada de fita de vidro LES de 0,1 mm de espessura, colocada com uma sobreposição de metade da largura da fita;

· as conexões equalizadoras são feitas de três condutores de 1 x 2,8 mm, marca PETVSD. O isolamento de cada fio consiste em fita de mica de vidro LSNK-5-SPl com dimensões de 0,1´ 20 mm, uma camada de fita fluoroplástica com espessura de 0,03 mm. Todo o isolamento é colocado com uma sobreposição de metade da largura da fita. Os fios isolados são conectados em uma seção com uma camada de fita de vidro, colocada com uma sobreposição de metade da largura da fita.

TIPOS DE REPAROS DE MOTORES DE TRAÇÃO E SEUS BREVES

CARACTERÍSTICA.

As regras de reparo de motores elétricos de tração estabelecem três tipos de reparos: depósito TR3, SR médio e KR capital. A quilometragem da locomotiva elétrica entre cada uma delas é de 750 mil km.

Uma pequena lista de trabalhos realizados durante os reparos do TR-3 no depósito:

· desmontar o motor elétrico sem retirar as bobinas dos pólos dos núcleos, inspecionar e reparar a carcaça, as blindagens dos mancais, as capas MOS e seus revestimentos. Reparação da parte mecânica da âncora. Detecção de falhas magnéticas em cones de eixo e anéis internos de rolamentos de armadura;

· torneamento, ranhura, chanframento e retificação do comutador. Revisão do conjunto da escova.

· impregnação de bobinas de pólo e armadura se a resistência de isolamento for inferior a 1 MOhm. e não for restaurado após a secagem, as bobinas foram impregnadas durante a fabricação ou reparo com verniz óleo-betume e

depois de trocar as bandas de ancoragem enfraquecidas.

A impregnação das bobinas dos postes é realizada sem retirar os postes da moldura, e das bobinas de ancoragem - sem retirar as cunhas no verniz impregnante FL-98.

Após impregnação das bobinas e sua secagem, revestir as mesmas e a moldura por dentro com esmalte eletroisolante EP-91. Montagem, pintura exterior do quadro e teste do motor elétrico na estação de testes.

Observação: no TR3, a detecção de falhas magnéticas do eixo cardan, seus acionamentos, eixos, travessas e carcaças de rolamentos de agulhas é realizada nos motores de tração das locomotivas elétricas de emergência.

Uma pequena lista de trabalhos realizados durante o reparo médio de um CP: além do TP3, produção

· para bobinas polares, remoção do isolamento do corpo. Inspeção do isolamento entre espiras, medindo a resistência ôhmica das bobinas e verificando se há curto-circuito entre espiras. Substituição de cabos rígidos por cabos flexíveis. Colocação de novo isolamento de carroceria, impregnação, secagem e revestimento com esmalte eletroisolante EP-91.

· Na âncora, retirar o curativo caso esteja solto, com queimaduras de arco ou delaminação. Inspeção de partes visíveis do enrolamento da armadura e soldagem nos galos. Dupla impregnação do enrolamento, secagem e revestimento com esmalte EP-91. Montagem, pintura e teste de motor elétrico em estação de testes.

Revisão do KR: reparo de todos os componentes com desmontagem completa e trazendo todas as dimensões aos desenhos. Substituição do isolamento do coletor e do isolamento da bobina de todos os enrolamentos. Montagem, pintura e teste de motor elétrico em estação de testes.

CONCEITO DE TESTE DE MOTORES DE TRAÇÃO.

Antes de testar motores de tração, certifique-se de que as escovas estejam instaladas corretamente em ponto morto e verifique se a armadura gira livremente manualmente. Em marcha lenta, verifique o funcionamento do conjunto escova-comutador ao girar a armadura em ambas as direções.

· mede a resistência ôhmica dos enrolamentos a uma temperatura ambiente de 20 graus. O seu desvio do valor nominal não deve ser superior a 10%;

· testar o aquecimento do enrolamento em tensão nominal e corrente horária durante 1 hora usando o método de operação de retorno

Temperaturas máximas permitidas em graus para classes de isolamento.

Enrolamento da armadura 120 140 160

Enrolamento de pólo 130 155 180

Colecionador 95 95 105

Nota: a quantidade nominal de ar para o motor de tração TL-2K1 é de 95 m 3/min.

· verificar a frequência em ambos os sentidos em corrente horária e tensão nominal. O desvio da velocidade de rotação não deve ser superior a +/- 3%;

· realizar um teste em velocidade aumentada. Para motor elétrico de tração TL-2K1

2260rpm;

· verificar a resistência elétrica do isolamento das espiras por 5 minutos, a tensão está 50% acima da tensão nominal;

· verificar o desvio do coletor. Não é permitido mais que 0,08 mm;

· verificar a comutação ao girar nos dois sentidos. É verificado em três modos:

A tensão do coletor é nominal (1500 V), a corrente de armadura é o dobro de 960 A por hora, a corrente de excitação é nominal;

A tensão no coletor é a mais alta (2.000 V), a velocidade de rotação mais alta para teste é 2.260 rpm. A corrente de excitação é a menor, correspondendo a OB4, ou seja, 36% da corrente de armadura;

A tensão no coletor é a mais alta (2.000 V), a corrente de armadura é a de partida mais alta, a corrente de excitação é a mais baixa, correspondendo a OB4.

· verificar a resistência de isolamento dos enrolamentos em relação à carcaça, que deve ser no mínimo

· verificar a resistência elétrica do isolamento com corrente alternada durante 1 minuto com tensão: KR - 8800 V, SR-7000 V, TP3 - 6000 V.

SEQUÊNCIA DE COLOCAÇÃO E FIXAÇÃO DO ENROLAMENTO DA ÂNCORA.

· conexões de equalização pré-isoladas são colocadas e fixadas no colar de micanita do corpo do comutador. Seus condutores, com passo ao longo do coletor de 1-176, são inseridos nas ranhuras dos galos das placas coletoras;

· juntas de mica de vidro são colocadas nas ranhuras do núcleo, e juntas de micanite são colocadas na lavadora de alta pressão e nas conexões de equalização instaladas.

· suas bobinas são colocadas nas ranhuras do núcleo da armadura em passos de 1-13 e suas seções são inseridas em passos de 1-2 nas ranhuras dos galos das placas do comutador. Entre os dois lados das diferentes bobinas, juntas de mica são pré-colocadas na ranhura;

· na parte ranhurada da bobina, os enrolamentos da armadura são fixados com cunhas textolite;

· realizar soldagem de seções de enrolamento de armadura e conexões de equalização;

· realizar a impregnação primária do enrolamento da armadura em verniz impregnante FL-98 e secagem em estufas de secagem.

· uma bandagem de vidro é colocada sob tensão nas partes frontais das bobinas do enrolamento da armadura;

· realizar impregnação secundária do enrolamento da armadura no mesmo verniz, secagem, revestimento com esmalte eletroisolante EP-9, processamento mecânico do comutador e balanceamento dinâmico da armadura em ambos os lados.

Notas

Breve informação sobre enrolamentos de armadura.

Os enrolamentos da armadura das máquinas locomotivas elétricas são de dois tipos:

· enrolamento ondulado (Fig. 32, 34). A forma do enrolamento da onda quando desdobrada lembra uma onda. Em um enrolamento de onda simples, as seções localizadas sob diferentes pólos são conectadas em série. Portanto, esse enrolamento também é chamado de serial;

· enrolamento em loop (Fig. 32, 33). O formato da bobina de enrolamento em loop se assemelha a um loop. Em um enrolamento de loop simples, as seções localizadas sob cada par de pólos formam ramos paralelos, por isso também é chamado de paralelo.

Qualquer um desses enrolamentos é dividido por escovas em ramos paralelos. Num enrolamento ondulado, independentemente do número de pares de pólos, há sempre dois deles. Em um enrolamento em loop, seu número é igual ao número de pólos. O número de ramificações paralelas determina o escopo do enrolamento.

Comparação de enrolamentos por corrente. A maior quantidade de corrente que pode passar pelo enrolamento da armadura é determinada pelo seu valor em um ramo paralelo. Quanto mais ramos paralelos, menos corrente flui em cada um deles (a corrente do enrolamento é dividida pelo seu número). Como o número de ramificações paralelas é maior em um enrolamento de loop, ele pode transportar mais corrente do que um enrolamento de onda. Este enrolamento é utilizado em motores de tração de locomotivas elétricas da série

VL11, (VL11 m), situações de emergência e no gerador conversor operando em altas correntes.

Comparação de enrolamentos por tensão. A quantidade de tensão aplicada ao enrolamento é determinada pelo número de seções do enrolamento da armadura em um ramo paralelo. Com o mesmo número de seções em enrolamentos de ambos os tipos, o número de seções em um ramo paralelo em um enrolamento ondulado é maior (dividido por dois). Portanto, este enrolamento está conectado a uma tensão mais alta (menor queda de tensão em cada seção) do que o enrolamento do circuito. Os enrolamentos ondulados são utilizados em motores de máquinas auxiliares operando com tensão de coletor de 3.000 V.

Recurso de enrolamento de loop. A peculiaridade do enrolamento em loop é que cada um de seus ramos paralelos está localizado sob um determinado par de pólos principais. Devido ao fato de ser tecnologicamente impossível produzir todos os pólos principais com a mesma força magnetizada e, idealmente, criar espaços de ar entre a armadura e os pólos, fems de diferentes magnitudes são induzidas em ramos paralelos. provoca o aparecimento de correntes de equalização nos ramos paralelos do enrolamento da armadura. Estas correntes, devido à pequena resistência dos ramos paralelos, são significativas. A equalização das correntes que passam pelas escovas sobrecarrega algumas escovas e descarrega outras. Para retirá-los das escovas, são utilizadas conexões equalizadoras, que conectam os pontos do enrolamento da armadura com o mesmo potencial.

SEQUÊNCIA DE ROTAÇÃO TRANSVERSAL.

· desconecte os fios dos suportes dos dois porta-escovas superiores e afaste-os da travessa;

· desaparafuse o parafuso da braçadeira até que a braçadeira saia da ranhura do suporte na moldura;

· a trava é girada 180 graus e embutida na ranhura do porta-escovas para evitar prender os dedos dos suportes do porta-escovas e do forro ao girar a travessa;

· desaparafuse os parafusos dos dispositivos de travamento em 3-4 voltas;

· através da escotilha inferior do coletor, girando o pino do dispositivo de expansão na travessa em sua direção, instale uma folga no local do corte de no máximo 2 mm;

· girando suavemente a travessa giratória com uma chave de catraca, dois porta-escovas da lateral da escotilha de ventilação são trazidos para a portinhola do coletor superior e, em seguida, os porta-escovas restantes, girando a travessa no sentido oposto;

· ao girar a travessa pela escotilha inferior do coletor, os porta-escovas são trazidos até a escotilha na ordem inversa;

Girar a travessa em ambas as direções evita que o dente da engrenagem giratória entre no corte da travessa.

Após concluir a inspeção ou reparo do conjunto da escova, a travessa é instalada de acordo com os riscos. Eles fixam os fios retirados dos suportes superiores, abrem a travessa girando o pino do dispositivo de expansão “para longe de você”, observando pela escotilha superior se a trava corresponde à ranhura da travessa e apertam os parafusos dos dispositivos de travamento até que eles parem.

REQUISITOS PARA UNIDADE COLETOR-ESCOVA EM OPERAÇÃO.

· o coletor deve ter superfície seca e lisa, de cor nogueira escura ou clara (presença de poli-

passeios), sem vestígios de fogo geral, rebarbas ou arranhões;

· a profundidade do percurso da micanite do coletor deve ser normal e os chanfros nas placas coletoras devem estar corretos;

· o cone de micanita deve estar limpo, liso, sem trincas no esmalte eletroisolante NTs-929. Não ter esse esmalte descascado e nenhum vestígio de queimadura de arco elétrico;

· a travessa deve estar corretamente instalada na blindagem do mancal e liberada;

· os dedos dos suportes porta-escovas devem estar firmemente envolvidos na travessa. Seus isoladores de porcelana devem estar limpos, livres de rachaduras, lascas e vestígios de queimaduras de arco e não devem tocar os dedos;

· Os porta-escovas devem ser instalados corretamente em relação ao comutador, garantindo o normal funcionamento das escovas e a pressão sobre as mesmas. Não deve apresentar vestígios de queimaduras de arco;

· Antes de colocar as escovas no porta-escovas, elas devem ser secas e moídas no comutador. Não deve haver rachaduras, lascas ou quebras no shunt de cobre maiores que o normal. As escovas devem ter altura normal e estar corretamente instaladas nas janelas dos porta-escovas sem distorções ou emperramento.

TIPOS DE DANOS AO MOTOR DE TRAÇÃO E SUAS CARACTERÍSTICAS

SINAIS EM SEU COLETOR.

· fusão do cobre coletor nas extremidades das lamelas e galos, queima do cone de micanite, esmalte queimado por arco dos isoladores de suporte: consequência do fogo circular por vários motivos;

· aquecimento local do coletor (giro azul das placas coletoras), podendo resultar na queima do isolamento da bobina na ranhura do núcleo da armadura: curto-circuito entre espiras na bobina do enrolamento da armadura;

· queima de duas placas coletoras adjacentes: quebra de seções do enrolamento da armadura;

· desgaste do comutador: o shunt de cobre de uma das escovas não está fixado, o porta-escovas caiu devido a instalação inadequada, kurzhak no comutador (forma-se no inverno se a locomotiva elétrica for deixada com os pantógrafos abaixados após uma viagem);

· lubrificação no comutador: excesso de lubrificação no mancal da armadura do motor ou rompimento do labirinto da tampa traseira da blindagem do mancal;

· umidade no coletor: escotilhas soltas, liberação da locomotiva elétrica do estol quente sem secar os motores de tração da unidade de aquecimento.

DIMENSÕES DE REJEIÇÃO DA UNIDADE COLETOR-ESCOVA EM FUNCIONAMENTO.

TL-2K1 AL-484eT

· altura da escova mm………………………… menos de 25 menos de 21

·% de lascamento por escova da área…………………mais de 10 mais de 10

· fios quebrados de derivações de cobre %…………… mais de 15 mais de 15

· pressão na escova kg……………………… mais de 3,7 mais de 2,1

menos de 3,0 menos de 1,6

a diferença entre essas pressões em

um porta-escova ou

porta-escovas da mesma polaridade % ... mais de 10 mais de 10

· espaço entre a escova e o porta-escova

por espessura do pincel mm……………………… mais de 0,35 mais de 0,35

pela largura do pincel mm mais que 1 mais que 1

· distância entre o corpo

porta escova e funcionando

superfície do coletor mm……………… mais de 5 mais de 4

menos de 2 menos de 1,8

o mesmo para galos mm……………… menos de 4 menos de 7

· profundidade da trilha do coletor mm……….menos que 0,5 menos que 0,5

· desvio do coletor mm…………………… mais que 0,1 mais que 0,1

· saída do coletor mm………………… mais que 0,2 mais que 0,2

(com autorização do chefe do serviço de locomotivas até 0,5 mm)

DIMENSÕES DE REJEIÇÃO DA UNIDADE COLETOR-ESCOVA

MOTORES ELÉTRICOS DE MÁQUINAS AUXILIARES

Para motores TL100M: NB431P: TL122: NB110: NB436V:

Dv. Gerador

- altura da escova mm. menos de 30 30 30 16 20 25

- espaço entre a escova e

espessura do porta-escova mm. mais de 0,5 0,5 0,5 0,5 0,5 0,5

- espaço entre a escova e

largura do porta-escova mm. mais de 0,9 0,9 0,9 0,9 0,8 0,8

- distância do corpo

porta-escova para trabalhar mais de 5 5 5 4 2,5 2,5

superfície do coletor mm. menos de 2,5 2,5 2,5 2 2,5 2,5

- A mesma coisa para galos mm. mais de 5 4 3 4 5,5 12,5

- pressionando a escova kg. menos de 1,2 1 1,2 2,75 1 0,75

mais de 1,5 1,5 1,5 3,2 1,2 0,1

- profundidade da pista mm. mais de 0,3 0,3 0,3 0,3 0,3 0,3

- desvio do comutador mm. mais de 0,1 0,1 0,1 0,1 0,1 0,1

BREVE INFORMAÇÃO SOBRE ENROLAMENTOS DE ÂNCORA.

Os enrolamentos da armadura das máquinas locomotivas elétricas são de dois tipos:

Onda (a bobina deste enrolamento, quando desdobrada, lembra uma onda). Em um enrolamento de onda simples, seções localizadas sob diferentes pólos são conectadas em série, razão pela qual esse enrolamento também é chamado de série.

Loop (a bobina deste enrolamento se assemelha a um loop). Em um enrolamento de loop simples, as seções localizadas sob cada par de pólos formam dois ramos paralelos, por isso é chamado de paralelo.

Qualquer um dos enrolamentos é dividido por escovas em ramos paralelos.

Com enrolamento ondulado, independente do número de pólos, sempre há dois deles.

Com um enrolamento em loop, o número de ramos paralelos é igual ao número de pólos. O número de ramos paralelos do enrolamento determina o escopo de sua aplicação.

Comparação de enrolamentos por corrente. A quantidade máxima de corrente que pode passar pelo enrolamento da armadura é determinada pela quantidade de corrente em um ramo paralelo. Quanto mais houver, menos corrente em cada um deles (a corrente do enrolamento é dividida pelo seu número). Como o número de ramificações paralelas em um enrolamento de loop é maior, ele pode transportar mais corrente do que um enrolamento de onda. É utilizado no motor TL-2K1 e no gerador conversor NB-436V, operando com altas correntes.

Comparação de enrolamentos por tensão. A quantidade de tensão aplicada ao enrolamento é determinada pelo número de seções do enrolamento em um ramo paralelo. Com o mesmo número de seções em ambos os tipos de enrolamentos, o número de seções em um ramo paralelo do enrolamento de onda é maior (dividido por dois), portanto este enrolamento está conectado a uma tensão mais alta que o enrolamento de loop. O enrolamento de ondas é utilizado em motores de máquinas auxiliares, cuja tensão no coletor é de 3000V.

Recurso de enrolamento de loop. A peculiaridade desse enrolamento é que cada um de seus ramos paralelos está localizado sob um determinado par de pólos principais. Devido ao fato de ser tecnologicamente impossível produzir todos os pólos com a mesma força de magnetização e fazer entreferros estritamente idênticos entre eles e a armadura, CEM de diferentes magnitudes são induzidos em ramos paralelos. A diferença entre esses CEM faz com que apareçam correntes de equalização nos ramos. Estas correntes, devido à pequena resistência dos ramos paralelos, são significativas. A equalização das correntes que passam pelas escovas sobrecarregará algumas escovas e descarregará outras. Para retirá-los das escovas, são utilizadas conexões equalizadoras, que conectam os pontos do enrolamento da armadura com o mesmo potencial.

CARACTERÍSTICAS DO DISPOSITIVO DO LOGOTIPO ELÉTRICO CHS-2 TIPO AL-484eT.

Modo hora modo longo

Corrente 495A 435A

Potência 700 kW 618 kW

Velocidade de rotação 680rpm 720rpm

Eficiência 0,943 0,948

Velocidade máxima de rotação 1185 rpm

O motor possui suspensão com estrutura de suporte. Seu design é semelhante ao de um motor do tipo TL-2K, com exceção do design da armadura. Elementos principais: carcaça, duas proteções de mancais, seis pólos principais e seis pólos adicionais, armadura, comutador e conjunto de escovas.

Esqueleto Possui duas escotilhas na parte superior. Do lado do anticoletor para entrada do ar de refrigeração e do lado do coletor para sua saída e inspeção do coletor. Além disso, duas escotilhas inferiores são utilizadas para saída de ar. Dentro da estrutura, são soldadas estruturas especiais de tiras de aço para fixação das bobinas dos pólos.

Pólo. Fundamentalmente eles são projetados da mesma forma que o TL-2K1. A bobina do pólo principal é feita de barramento de cobre em duas camadas e possui 24 voltas (12 voltas cada), e a bobina do pólo adicional possui duas camadas de 19 voltas (10 e 9 voltas cada). Pontas de latão são soldadas no início e no final das bobinas nas quais os cabos de conexão são soldados.

Âncora. Eixo oco, dois flanges ocos, duas arruelas de pressão, núcleo e enrolamento. Os flanges ocos são fixados nas extremidades do eixo oco com parafusos. Os anéis internos dos rolamentos da âncora do motor são pressionados sobre eles. Dentro do eixo oco existe um eixo cardan com acoplamento cardan interno, que é colocado em uma câmara de lubrificação. O lubrificante é carregado na câmara através de um tubo na tampa cega da blindagem do mancal no lado do comutador. O acoplamento cardan, através das estrias de seu cilindro, engata em dentes que são soldados na parte interna do eixo oco. Uma arruela de pressão traseira, um núcleo e uma arruela de pressão frontal são pressionadas no lado externo do eixo oco.

O núcleo é laminado a partir de chapas de aço elétrico. Na parte externa existem 87 ranhuras para as bobinas do enrolamento da armadura, na extremidade existem 48 furos triangulares para resfriamento e um furo central com diâmetro de 500 mm. ao longo do diâmetro do eixo oco e um recesso para a chaveta.

O coletor tem design semelhante ao TL-2K1 TED, mas possui 522 cobre e o mesmo número de placas de ambyrita (coletor de mecanita). Pressionado na lavadora de pressão frontal.

Enrolamento da armadura. Loop, caminhe ao longo do coletor 1-2. Possui 87 bobinas. Existem 6 seções na bobina, 2 condutores em uma seção. O enrolamento possui 174 condutores equalizadores, seu passo ao longo do coletor é 1-175. A fixação do enrolamento nas ranhuras é feita em cunha, e nas partes frontais há uma bandagem de arame.

Unidade de escova. O dispositivo é semelhante ao dispositivo de montagem de escova TED tipo TL-2K1. A diferença é que a travessia é contínua, os porta-escovas possuem janelas para instalação de três escovas e os dedos de pressão possuem molas de lâmina.

O motor não possui enrolamento de compensação, mas possui boa comutação. Isso se deve à suspensão da estrutura de suporte, ao cálculo do sistema magnético, ao aumento dos entreferros entre a armadura e os pólos e ao grande número de conexões de equalização.

DISPOSITIVO GERAL DE MOTORES DE MÁQUINAS AUXILIARES

Os motores MK tipo NB-431P, MV tipo TL-110M e AM-D tipo NB-436V possuem o mesmo design, com algumas exceções.

Os elementos principais são: uma carcaça, duas proteções de mancais (o NB-436V possui uma), quatro pólos principais e quatro adicionais, uma armadura, um comutador, um conjunto de escovas e uma ventoinha de resfriamento.

Esqueleto Possui formato cilíndrico, patas para fixação à fundação, escotilha coletora, janelas para saída de ar de resfriamento e gargalos para escudos de mancais.

Escudos de rolamento. Possuem dispositivo semelhante aos escudos TL2K1, com exceção de:

Os motores NB-436V e NB-431P possuem arruelas de extremidade instaladas em vez do anel de encosto dianteiro.

Os rolamentos de rolos de travamento são instalados no lado do coletor e os rolamentos de rolos flutuantes são instalados no lado do anti-coletor.

As blindagens do lado anti-coletor não possuem tampa traseira, seu papel é desempenhado pela própria blindagem do mancal

Lubrificante líquido para resíduos radioativos 200-250 g, adicionando 20-30 g. Na TR.

Armadura: eixo, comutador, lavadora de alta pressão frontal, núcleo, lavadora de alta pressão traseira, ventilador (exceto NB-431P), enrolamento da armadura. O eixo da armadura não possui bucha, portanto todos os elementos são pressionados no eixo ao longo de uma chaveta. O núcleo é laminado, possui 43 ranhuras (49 para o NB-436V) para as bobinas do enrolamento da armadura, três fileiras de orifícios de ventilação, um orifício central para o eixo com recesso para chave e um recesso para a bandagem de vidro no fora. O núcleo é comprimido em ambos os lados por arruelas de pressão. Enrolamento de onda. Isolamento do corpo e da tampa das bobinas de enrolamento classe B. Fixação das bobinas em todo o comprimento com bandagem de vidro. O coletor possui um dispositivo semelhante ao TL2K1, mas o número de placas é 343.

Pólos principais e adicionais. Seu design é semelhante ao TL2K1. As bobinas são enroladas em fio isolado. Isolamento do corpo e da tampa classe F “monólito”. NB-431P possui isolamento removível: mica de vidro e fita lavsan.

Conjunto de escova: travessa na qual são fixados quatro dedos de aço, prensados com pré-esforço AG-4 com isoladores montados neles. Um porta-pincel com um pincel do tipo EG-61, tamanho 10-25-50, é fixado nos dedos.

Ventilação: o ar é aspirado pelos orifícios da escotilha do coletor, passa pelo vão entre os postes e a armadura, pelos orifícios de ventilação do núcleo e sai pelas janelas da moldura do lado anticoletor. NB-431P possui ventilação forçada de VM. O ar é fornecido pela escotilha do lado do coletor e sai pelos orifícios da blindagem do mancal do lado do anticoletor.

DISPOSITIVO E FUNCIONAMENTO DOS ENROLAMENTOS DOS PÓLOS PRINCIPAIS DO CONVERSOR NB-436V.

Pólos principais do motor. Os núcleos dos 39 pólos principais contêm as bobinas dos dois enrolamentos. A bobina 40, em contato com a estrutura, é uma bobina de enrolamento de excitação independente (doravante denominada NOVA). A segunda bobina 41 é a bobina de enrolamento de excitação em série (doravante denominada SOV). A bobina HOB é feita de fio retangular isolado e possui 234 voltas. A bobina POV também é feita de fio retangular isolado e possui 95 voltas. Isolamento de bobinas classe F Monolith.

NOV serve para criar o fluxo magnético principal dos pólos principais e recebe energia dos circuitos de controle quando o botão Exciter é ligado. O POV atua como enrolamento de proteção e está incluído no circuito de potência do motor elétrico em série com o enrolamento da armadura. Os fluxos magnéticos de ambos os enrolamentos têm uma direção consistente, portanto o fluxo magnético de cada pólo é igual a Fgp = Fnov + Fpov.

Ação do enrolamento de excitação em série. Se ocorrer um curto-circuito na rede de contatos ou no equipamento de teto da locomotiva elétrica (antes da chave de alta velocidade), a tensão na rede de contatos cai para zero. A passagem da corrente através do enrolamento da armadura e do enrolamento de campo em série é interrompida, mas como os pólos principais retiveram seu fluxo magnético criado pelo enrolamento de campo independente e a armadura gira por inércia, o motor muda para o modo gerador. Este modo é perigoso para ele, uma vez que o circuito do enrolamento da armadura e do enrolamento de excitação em série é fechado através do curto-circuito e a corrente de curto-circuito flui através deles. No entanto, a presença de um enrolamento de campo em série leva ao fato de que a corrente de curto-circuito que flui através dele na direção oposta à corrente que flui anteriormente através dele cria um forte fluxo magnético direcionado contra o fluxo magnético do enrolamento de campo independente. A desmagnetização intensiva dos pólos principais ocorre pelo fluxo magnético criado pela corrente de curto-circuito e o modo perigoso é interrompido.

Notas:

A causa da rotação diferencial é uma ruptura no enrolamento de excitação independente. Neste caso, o fluxo magnético dos pólos principais é criado por um enrolamento da série

excitação, possuindo 95 espiras em suas quatro bobinas. O fluxo magnético dos pólos principais, devido à falta de fluxo magnético do enrolamento independente, diminui drasticamente. O motor passa a operar em modo de excitação profundamente enfraquecido, o que leva ao aumento da velocidade de rotação da armadura e à destruição de ambas as máquinas elétricas. O aumento da velocidade de rotação é interrompido por meio de um relé de velocidade 28 instalado na blindagem do mancal 26 do gerador conversor (designação do circuito PO12). O relé opera a uma velocidade de rotação de 1950 rpm e desliga o contator que conecta o motor conversor à rede de contatos;

· neste caso, ao passar para o modo motor gerador com excitação serial, o processo de desmagnetização dos pólos principais ocorre automaticamente devido à mudança no sentido da corrente em seu enrolamento de excitação;

Sistema de pólo gerador conversor. O sistema de pólos consiste em seis pólos principais e seis pólos adicionais. Nos núcleos de 44 pólos adicionais existem bobinas 45 enroladas em fio retangular isolado. Cada um deles possui 8 voltas de três condutores conectados em paralelo. Os núcleos dos 14 pólos principais contêm as bobinas dos dois enrolamentos. A primeira bobina 17, em contacto com a estrutura, é a bobina de enrolamento de excitação independente, a segunda bobina 18 é a bobina de enrolamento de contra-excitação. A bobina do enrolamento de excitação independente é feita de fio retangular isolado e possui 230 voltas. Para o gerador conversor das locomotivas elétricas VL11m, esta bobina possui 280 voltas. A bobina do enrolamento de contraexcitação é feita de uma barra de cobre isolada e possui uma volta de dois condutores. O isolamento das bobinas de ambos os pólos é classe F Monolith.

O enrolamento de excitação independente serve para criar um fluxo magnético dos pólos principais. Conecta-se a circuitos de controle ao montar um circuito de frenagem regenerativa. A quantidade de corrente nele é regulada alterando o valor da resistência do resistor em seu circuito (designação de circuito R31) ao mover a alavanca do freio do controlador do driver.

O enrolamento de contra-excitação serve para estabilizar a corrente de regeneração durante oscilações de tensão na rede de contatos, pois cada um dos dois ramos paralelos deste enrolamento é conectado a um dos ramos paralelos dos motores de tração e a corrente de regeneração flui por ele.

Diagrama de conexão do enrolamento. O enrolamento independente possui dois ramos paralelos de três bobinas cada, conectados dentro do gerador, e possui terminais H4 e HH4. O enrolamento de contraexcitação também possui dois ramos de três bobinas cada um com terminais H2 e HH2, e H3 e HH3. O enrolamento da armadura é conectado às bobinas do enrolamento dos pólos adicionais na seguinte sequência: terminal R1, jumper entre os porta-escovas negativos, escovas negativas, coletor, seções do enrolamento da armadura, coletor, escovas positivas e porta-escovas, jumper entre eles , seis pólos adicionais, terminal R2.

Nota: nas locomotivas elétricas VL11 e VL11m com sistema SAURT no gerador conversor, o enrolamento de excitação independente também possui dois ramos paralelos de três bobinas cada, mas cada um deles possui suas próprias conclusões do núcleo marcado com H5-NN5 e H4 e HH4 .

TRAVAGEM ELÉTRICA.

O princípio de funcionamento da frenagem elétrica é baseado no princípio da reversibilidade das máquinas elétricas, segundo o qual cada máquina pode operar tanto como motor elétrico quanto como gerador, ou seja, passar do modo motor para o modo gerador e vice-versa. A frenagem elétrica é dividida em regenerativa e reostática. Consideremos o princípio de funcionamento da frenagem elétrica usando o exemplo da frenagem regenerativa.

TRAVAGEM REGENERATIVA.

Para garantir a frenagem regenerativa, as seguintes condições devem ser atendidas:

· Um motor de tração excitado em série não pode ser comutado para o modo gerador. Para operar tais motores elétricos no modo gerador, eles devem ser colocados em excitação independente. Para isso, os enrolamentos de campo de todos os motores de tração são desconectados dos enrolamentos da armadura e conectados aos terminais da armadura do gerador conversor;

· o sentido da corrente de excitação nos enrolamentos de excitação deve corresponder ao sentido da corrente no modo de funcionamento do motor;

· f.e.m. total todos os motores de tração operando no modo gerador devem ser 80-100 volts superiores à tensão da linha de contato;

· a locomotiva elétrica deve operar em circuito fechado, ou seja, um consumidor deve estar conectado entre a rede de contatos e o circuito ferroviário: uma subestação de tração recebendo energia elétrica ou uma locomotiva elétrica operando em modo de tração.

· o circuito de frenagem regenerativa deve garantir a estabilização do valor da corrente de regeneração durante flutuações de tensão na rede de contatos.

PRINCÍPIO DE FUNCIONAMENTO DO ESQUEMA DE RECUPERAÇÃO SIMPLES

FRENAGEM COM CONTRA-EXCITAÇÃO DO GERADOR CONVERSOR.

Uma das condições para a frenagem regenerativa, conforme mencionado acima, é a estabilização do valor da corrente de regeneração durante oscilações de tensão na rede de contatos. Esta condição é mais facilmente alcançada em um circuito de frenagem regenerativa com contraexcitação do gerador conversor.

O circuito mais simples de frenagem regenerativa com contraexcitação do gerador conversor é mostrado na figura.

O gerador de tal conversor possui bobinas de dois enrolamentos nos núcleos dos pólos principais. Um deles é uma bobina de enrolamento de excitação independente (nov), o outro é uma bobina de enrolamento de contra-excitação (pov) O primeiro enrolamento cria um fluxo magnético dos pólos principais, o segundo estabiliza o valor da corrente de recuperação durante flutuações de tensão na rede de contatos.

Antes de montar o circuito de frenagem regenerativa, o botão Excitadoras é acionado. Ao ser ligado, o contator de curto-circuito liga e conecta o enrolamento de excitação independente (novo) do motor conversor AM-D à tensão dos circuitos de controle. Após ser ligado, o K53 é ligado, conectando seu enrolamento de armadura à rede de contatos junto com o enrolamento de excitação em série (pov). O motor começa a operar e girar a armadura do gerador do conversor AM-G.

Ao montar o circuito de frenagem regenerativa usando os contatos de potência dos elementos came da chave do freio (não mostrados no diagrama), o enrolamento de excitação do motor elétrico de tração TED é desconectado do enrolamento da armadura e conectado aos terminais da armadura do AM -G gerador conversor.

Então, após ligar o contator K62, o enrolamento NA do gerador do conversor AM-G é conectado aos circuitos de controle através do resistor variável R31. O fluxo magnético dos pólos principais do gerador e a fem aparecem. nos grampos de sua armadura. Como o enrolamento OB do motor de tração TED está conectado a eles, a corrente de excitação Iv começa a fluir através dele a partir do terminal positivo do gerador. O fluxo magnético dos pólos principais do motor e a fem aparecem. em suas pinças.

Conectar o motor de tração à rede de contatos e estabelecer o valor necessário da corrente de recuperação.

A conexão do motor de tração à rede de contatos deve ocorrer quando o valor de sua fem. excederá a tensão da rede de contato em 80-100 volts. Para fazer isso, a fem aumenta. gerador AM-G reduzindo o valor da resistência do resistor R31 ao mover a alavanca do freio do controlador do driver. Quando diminui, as seguintes grandezas elétricas e eletromagnéticas mudam: R31¯, Inov, Fnov, Eg, Iv.ted, Fted, Eted e quando Eted excede o valor de Uks em 80-100 volts usando um contator linear (não mostrado na Fig. . 51) ocorrerá a conexão do motor à rede de contatos. Após o qual é formado um circuito de corrente de regeneração: terminal positivo da armadura TED operando em modo gerador, contatos de potência do BV, pantógrafo, rede de contatos, diagrama de subestação de tração ou locomotiva elétrica operando em modo de tração, circuito de via, OPV AM- Enrolamento G, terminal negativo da armadura TED. Após a corrente fluir pelo enrolamento OPV, o fluxo magnético dos pólos principais do gerador AM-G será igual a: Fg = Fnov-Fopv.

Para obter os valores necessários da corrente de regeneração e do torque de frenagem, expressos pela fórmula Mt = Cm Ir f, o valor da resistência do resistor R31 é novamente reduzido. Todas as grandezas elétricas eletromagnéticas acima aumentam novamente, a corrente de regeneração e o torque de frenagem do motor de tração aumentam.

Estabilização do valor da corrente de regeneração durante flutuações de tensão na rede de contatos.

Quando a tensão na rede de contatos muda, a estabilização da corrente de regeneração ocorre da seguinte forma. Suponhamos que Uks, Iр¯ , Фпов¯ , Фг. (Фг = Фнов-Фопв.), Er , Iв тд ,

F ted, E ted, Iр, ou seja Devido à ação do enrolamento OPV do gerador AM-G, a corrente de recuperação manteve o valor anterior.

TRAVAGEM REOSTÁTICA.

Para montagem do circuito de frenagem reostática, os motores de tração são desconectados da rede de contatos e conectados aos resistores de frenagem (Fig. 52). Resistores de partida são usados como tais resistores. A frenagem reostática é realizada apenas na conexão paralela de motores elétricos de tração, pois nas conexões série-paralelo e em série a fem total. motores de tração atinge valores perigosos para os equipamentos elétricos de uma locomotiva elétrica.

Existem dois sistemas de frenagem reostática. A primeira é com autoexcitação sequencial, a segunda é com autoexcitação controlada independente.