Fahrmotor tl 2k. Liste der verwendeten Literatur

Traktionselektromotor TL-2K1

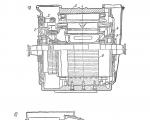

Zweck und technische Daten. Der Gleichstrom-Fahrmotor TL-2K.1 (Abb. 30) dient zur Umwandlung der vom Kontaktnetz empfangenen elektrischen Energie in mechanische Energie. Das Drehmoment von der Ankerwelle des Motors wird über ein doppelseitiges einstufiges zylindrisches Schrägstirnradgetriebe auf den Radsatz übertragen. Bei diesem Getriebe werden die Motorlager in axialer Richtung nicht zusätzlich belastet.

Die Aufhängung des Elektromotors erfolgt stützaxial. Es ruht auf der einen Seite mit Motorachslagern auf der Radsatzachse der Elektrolokomotive und auf der anderen Seite über eine Gelenkaufhängung und Gummischeiben am Drehgestellrahmen. Der Fahrmotor hat bei der höchsten Geschwindigkeit der Elektrolokomotive einen hohen Leistungsnutzungsgrad (0,74) (Abb. 31).

Das Belüftungssystem ist unabhängig und axial, wobei die Belüftungsluft von oben in die Sammelkammer zugeführt und von der gegenüberliegenden Seite entlang der Motorachse nach oben abgegeben wird (Abb. 32). Die Elektrolokomotive verfügt über acht Fahrmotoren. Die technischen Daten des TL-2K1-Motors lauten wie folgt:

Motorklemmenspannung... 1500 V

Taktstrom................480 A

Taktleistung......670 kW

Drehzahl der Uhr, . , 790 U/min

Dauerstrom. , . . , 410 A

Dauerleistung.... 575 kW

Kontinuierliche Rotationsgeschwindigkeit, 830 U/min

Erregung. ......konsistent

Isolationsklasse und Hitzebeständigkeit der Wicklung

Anker...............B

Isolationsklasse für Hitzebeständigkeit des Polsystems.................F

Höchste Rotationsgeschwindigkeit bei mäßig abgenutzten Bandagen................1690 U/min

Stützaxiale Motoraufhängung

Übersetzungsverhältnis......88/23-3.826

Widerstand der Wicklungen der Hauptpole bei einer Temperatur von 20 °C........ 0,025 Ohm

Widerstand der Wicklungen der Zusatzpole und der Kompensationswicklung bei einer Temperatur von 20 °C. 0,0356"

Ankerwicklungswiderstand bei 20 °C --- 0,0317 Ohm

Design. Der Fahrmotor TL-2K1 besteht aus einem Rahmen 3 (Abb. 33), einem Anker 6, einem Bürstenapparat 2 und Lagerschilden 1, 4.

Der Kern (Abb. 34) des Motors ist ein zylindrischer Guss aus Stahl der Güteklasse 25L-P und dient gleichzeitig als magnetischer Leiter. Daran befestigt sind sechs Haupt- und sechs Zusatzpole, ein rotierender Balken mit sechs Bürstenhaltern und Schilde mit Rollenlagern, in denen sich der Motoranker dreht.

Der Einbau der Lagerschilde in den Rahmen des Elektromotors erfolgt in folgender Reihenfolge: Der zusammengebaute Rahmen mit Pol und Kompensationsspulen wird mit der dem Kommutator gegenüberliegenden Seite nach oben platziert. Mittels Induktionsheizgerät wird der Hals auf eine Temperatur von 100-150 °C erhitzt, der Schirm eingelegt und mit acht M24-Bolzen aus Stahl 45 befestigt. Anschließend wird der Rahmen um 180° gedreht, der Anker abgesenkt, die Traverse befestigt montiert und ein weiterer Schirm auf die gleiche Weise wie oben beschrieben eingelegt und mit acht M24-Schrauben befestigt. An der Außenfläche des Rahmens befinden sich zwei Ösen zur Befestigung von Achslagern der Motor-Axiallager, eine Öse und eine abnehmbare Halterung zum Aufhängen des Motors, Sicherheitsösen und Ösen für den Transport. An der Seite des Kollektors befinden sich drei Luken zur Inspektion des Bürstenapparats und des Kollektors. Die Luken sind mit den Deckeln 7, I, 15 hermetisch verschlossen (siehe Abb. 33).

Abdeckung 7 der oberen Verteilerklappe ist mit einem speziellen Federverschluss am Rahmen befestigt, Abdeckung 15 der unteren Luke ist mit einer M20-Schraube und einer Spezialschraube mit Schraubenfeder befestigt und Abdeckung 11 der zweiten unteren Luke ist mit gesichert vier M12-Schrauben.

Für die Luftzufuhr gibt es eine Lüftungsklappe 18. Die Lüftungsluft tritt auf der dem Kollektor gegenüberliegenden Seite durch ein spezielles Gehäuse 5 aus, das am Lagerschild und am Rahmen montiert ist. Die Ausgänge des Motors erfolgen über ein PMU-4000-Kabel mit einer Querschnittsfläche von 120 mm2. Die Kabel werden durch Planenabdeckungen mit Kombiimprägnierung geschützt. Die Kabel sind mit Etiketten aus Polychlor-Vinylschläuchen mit den Bezeichnungen Ya, YaYa, K und KK versehen. Die Ausgangskabel I und YaYa (Abb. 35) sind mit den Wicklungen des Ankers, der Zusatzpole und der Kompensation verbunden, und die Ausgangskabel K und KK sind mit den Wicklungen der Hauptpole verbunden.

Die Kerne der Hauptmasten 13 (siehe Abb. 33) bestehen aus Elektroblech der Güteklasse 1312 mit einer Dicke von 0,5 mm, sind mit Nieten befestigt und mit jeweils vier M24-Schrauben am Rahmen befestigt. Zwischen dem Hauptmastkern und dem Rahmen befindet sich ein 0,5 mm dicker Stahlabstandshalter. Die Hauptpolspule 12 mit 19 Windungen ist auf eine Rippe aus weichem JIMM-Kupferband mit den Abmessungen 1,95 x 65 mm gewickelt, die entlang des Radius gebogen ist, um eine Haftung an der Innenfläche des Rahmens zu gewährleisten.

Um die Leistung des Motors zu verbessern, wird eine Kompensationswicklung 14 verwendet, die sich in in die Spitzen der Hauptpole eingeprägten Nuten befindet und in Reihe mit der Ankerwicklung geschaltet ist. Die Kompensationswicklung besteht aus sechs Spulen, die aus weichem rechteckigem Kupferdraht PMM mit den Abmessungen 3,28 x 22 mm gewickelt sind, und hat 10 Windungen. Jede Nut enthält zwei Windungen. Die Karosserieisolierung besteht aus sechs Schichten Glasglimmerband LSEK-5-SPl mit einer Dicke von 0,1 mm GOST 13184-78, einer Schicht Fluorkunststoffband mit einer Dicke von 0,03 mm und einer Schicht Glasband LES mit einer Dicke von 0,1 mm mm, mit einer Überlappung von der halben Bandbreite verlegt. Die Spulenisolierung besteht aus einer Lage Glasglimmerband der gleichen Marke, die mit einer Überlappung von halber Bandbreite verlegt wird. Die Kompensationswicklung in den Nuten wird mit Keilen aus Textolith der Güteklasse B gesichert. Die Isolierung der Kompensationsspulen ist bei TEVZ in Vorrichtungen eingebrannt, bei NEVZ im Kern.

Die Kerne der Zusatzstangen 10 bestehen aus gewalzten Blechen oder Schmiedestücken und werden mit drei M20-Schrauben am Rahmen befestigt. Um die Sättigung der Zusatzpole zu reduzieren, sind zwischen dem Rahmen und den Kernen der Zusatzpole 8 mm dicke diamagnetische Abstandshalter vorgesehen. Die Spulen der Zusatzpole 9 sind auf eine Kante aus weichem Kupferdraht PMM mit den Abmessungen 6x20 mm gewickelt und haben jeweils 10 Windungen. Die Gehäuse- und Deckelisolierung dieser Spulen ähnelt der Isolierung der Hauptpolspulen. Die Isolierung zwischen den Windungen besteht aus 0,5 mm dicken Asbestdichtungen, die mit dem Lack KO-919 GOST 16508-70 imprägniert sind.

Das Elektrolokomotivenwerk Nowotscherkassk produziert den Traktionsmotor TL-2K1, dessen Polsystem (Spulen der Haupt- und Zusatzpole) aus der Isolierung des Monolit 2-Systems besteht. Gehäuseisolierung der Spulen. Hergestellt aus Glasglimmerband 0,13X25 mm LS40Ru-TT, die Spulen sind mit der Epoxidverbindung EMT-1 oder EMT-2 gemäß TU OTN.504.002-73 imprägniert, und die Spulen der zusätzlichen Pole sind zusammen mit den Kernen und der Form imprägniert ein einteiliger Monoblock. Am Monoblock ist eine 10 mm dicke diamagnetische Dichtung angebracht, die gleichzeitig der Sicherung der Spule dient. Die Hauptpolspule wird durch zwei Keile in einem Abstandshalter entlang der Stirnteile gegen Bewegung auf dem Kern abgedichtet.

Der Bürstenapparat des Traktionselektromotors (Abb. 36) besteht aus einer geteilten Traverse 1 mit Drehmechanismus, sechs Halterungen 3 und sechs Bürstenhaltern 4.

Die Traverse ist aus Stahl, der Guss eines Kanalabschnitts hat am Außenrand einen Zahnkranz, der mit Zahnrad 2 (Abb. 37) des Drehmechanismus kämmt. Die Traverse der Bürstenvorrichtung wird durch einen an der Außenwand der oberen Kollektorluke angebrachten Verriegelungsbolzen 3 im Rahmen befestigt und verriegelt und durch zwei Bolzen der Verriegelungsvorrichtung 1 gegen das Lagerschild gedrückt: einer an der Unterseite des Rahmen, der andere auf der Hängeseite. Die elektrische Verbindung der Traversenhalterungen untereinander erfolgt mit PS-4000-Kabeln mit einer Querschnittsfläche von 50 mm2. Die Bürstenhalterhalterungen sind abnehmbar (aus zwei Hälften) und werden mit M20-Schrauben an zwei an der Traverse angebrachten Isolierstiften 2 (siehe Abb. 36) befestigt. Die Stahlbolzen der Finger werden mit AG-4V-Formmasse verpresst und darauf Porzellanisolatoren montiert.

Der Bürstenhalter (Abb. 38) verfügt über zwei zylindrische Federn, die auf Spannung arbeiten. Die Federn sind mit einem Ende an einer Achse befestigt, die in das Loch im Bürstenhaltergehäuse 2 eingeführt wird, und mit dem anderen Ende mit der Schraube 5, die die Federspannung reguliert, an der Achse des Druckstifts 4 befestigt. Die Kinematik des Andruckmechanismus ist so gewählt, dass er im Arbeitsbereich einen nahezu konstanten Druck auf die Bürste 3 ausübt. Darüber hinaus stoppt der Druck des Fingers 4 auf die Bürste automatisch, wenn der maximal zulässige Verschleiß der Bürste erreicht ist. Dies verhindert eine Beschädigung der Arbeitsfläche des Kommutators durch die flexiblen Drähte der abgenutzten Bürsten. In die Fenster des Bürstenhalters werden zwei geteilte Bürsten der Marke EG-61 mit den Abmessungen 2(8X50XX60) mm mit Gummistoßdämpfern eingesetzt. Die Bürstenhalter werden mit einem Stift und einer Mutter an der Halterung befestigt. Zur zuverlässigeren Befestigung und Einstellung der Position des Bürstenhalters relativ zur Arbeitsfläche in der Höhe bei Verschleiß des Kommutators sind am Körper des Bürstenhalters und der Halterung Kämme vorgesehen.

Der Anker (Abb. 39, 40) des Motors besteht aus einem Kommutator, einer in die Nuten des Kerns 5 eingelegten Wicklung (siehe Abb. 39), die in einem Paket aus lackierten Blechen aus Elektrostahl der Güteklasse 1312 mit einer Dicke von 0,5 mm montiert ist. eine Stahlbuchse 4, ein hinterer 7 und ein vorderer 3 Hochdruckreiniger, Welle 8. Der Kern hat eine Reihe axialer Löcher für den Durchgang von Belüftungsluft. Der vordere Hochdruckreiniger 3 dient gleichzeitig als Kollektorkörper. Alle Ankerteile sind auf einer gemeinsamen kastenförmigen Hülse 4 montiert, die auf die Ankerwelle 5 gepresst ist und so einen Austausch ermöglicht.

Der Anker verfügt über 75 Spulen und 25 Teilausgleichsanschlüsse 2. Die Verbindung der Wicklungsenden und Keile mit den Kollektorplattenhähnen erfolgt mit PSR-2,5-Lot GOST 19738-74 auf einer speziellen Anlage mit Hochfrequenzströmen .

Jede Spule verfügt über 14 einzelne Leiter, die in zwei Reihen in der Höhe angeordnet sind, und sieben Leiter pro Reihe. Sie bestehen aus Kupferband mit den Abmessungen 0,9 x 8,0 mm, Güteklasse L MM, und sind mit einer Schicht, die die halbe Breite überlappt, aus Glas-Sludinit-Band LSEK-5-SPl mit einer Dicke von 0,09 mm GOST 13184-78 isoliert . Jedes Paket aus sieben Leitern ist außerdem mit Glasglimmerband LSEK-5-SPl mit einer Dicke von 0,09 mm und einer Überlappung von der halben Breite des Bandes isoliert. Bei NEVZ werden Ankerspulen aus isoliertem PETVSD-Draht mit den Abmessungen 0,9 x 7,1 mm ohne zusätzliches Aufbringen einer Spulenisolierung hergestellt. Die Körperisolierung des Nutteils der Spule besteht aus sechs Schichten LSEC-5-SPl-Glasglimmerband mit den Abmessungen 0,1 x 20 mm, einer Schicht Fluorkunststoffband mit einer Dicke von 0,03 mm und einer Schicht LES-Glasband mit a 0,1 mm dick, mit einer Überlappung von der halben Bandbreite verlegt.

Sektionalausgleicher bestehen aus drei Drähten mit den Maßen 1 x 2,8 mm, Güteklasse PETVSD. Die Isolierung jedes Drahtes besteht aus einer Schicht Glasglimmerband LSEK-5-SGTL mit den Abmessungen 0,1 x 20 mm und einer Schicht Fluorkunststoffband mit einer Dicke von 0,03 mm. Die gesamte Dämmung wird mit einer Überlappung der halben Bandbreite verlegt. Isolierte Drähte werden mit einer Schicht Glasband zu einem Abschnitt verbunden und mit einer Überlappung von der halben Breite des Bandes verlegt. Im Nutteil wird die Ankerwicklung mit Textolite-Keilen und im vorderen Teil mit Glasband befestigt.

Der Motorkrümmer mit einem Arbeitsflächendurchmesser von 660 mm besteht aus voneinander isolierten Kupferplatten mit Mikanit-Dichtungen. Der Kollektor ist durch Mikanitmanschetten und einen Zylinder vom Druckkegel und -körper isoliert.

Die Ankerwicklung hat folgende Daten: Anzahl der Nuten 75, Nutteilung 1-13, Anzahl der Kommutatorplatten 525, Kommutatorteilung 1-2, Ausgleichsteilung entlang des Kommutators 1-176.

Motorankerlager der schweren Baureihe mit Zylinderrollen Typ 80-42428M sorgen für einen Ankerhub von 6,3-8,1 mm. Die Außenringe der Lager werden in die Lagerschilde eingepresst, die Innenringe auf die Ankerwelle. Um eine Einwirkung der äußeren Umgebung und ein Austreten von Schmiermittel zu verhindern, sind die Lagerkammern mit Dichtungen versehen (Abb. 41). Motor-Axiallager bestehen aus Messingauskleidungen, die entlang der Innenfläche mit Babbitt B16 GOST 1320-74 gefüllt sind, und Achslagern mit konstantem Schmierstoffgehalt. Die Achslager verfügen über ein Fenster zur Schmierstoffversorgung. Um ein Verdrehen der Laufbuchsen zu verhindern, ist im Achsgehäuse eine Passfederverbindung vorgesehen.

Die Elektrolokomotive VL10 ist mit acht Fahrmotoren des Typs TL2K ausgestattet. Der Gleichstrom-Fahrmotor TL2K ist für die Umwandlung der vom Kontaktnetz empfangenen elektrischen Energie in mechanische Energie ausgelegt. Das Drehmoment von der Ankerwelle des Elektromotors wird über ein doppelseitiges einstufiges Stirnradgetriebe auf den Radsatz übertragen. Bei diesem Getriebe werden die Motorlager in axialer Richtung nicht zusätzlich belastet. Die Aufhängung des Elektromotors erfolgt stützaxial. Der Elektromotor ist einerseits über Motoraxiallager auf der Radsatzachse der Elektrolokomotive und andererseits über eine Gelenkaufhängung und Gummischeiben am Drehgestellrahmen gelagert. Das Belüftungssystem ist unabhängig, wobei die Belüftungsluft von oben in die Sammelkammer zugeführt und von oben auf der gegenüberliegenden Seite entlang der Motorachse abgeführt wird. Elektrische Maschinen besitzen die Eigenschaft der Reversibilität, was bedeutet, dass dieselbe Maschine sowohl als Motor als auch als Generator arbeiten kann. Aus diesem Grund werden Fahrmotoren nicht nur zur Traktion, sondern auch zum elektrischen Bremsen von Zügen eingesetzt. Bei einer solchen Bremsung werden die Fahrmotoren in den Generatorbetrieb geschaltet und die von ihnen aufgrund der kinetischen oder potentiellen Energie des Zuges erzeugte elektrische Energie in an Elektrolokomotiven installierten Widerständen gelöscht (rheostatisches Bremsen) oder auf das Kontaktnetz übertragen (regeneratives Bremsen). Bremsen).

Alle Gleichstrom-Fahrmotoren von U-Bahn-Wagen sind grundsätzlich gleich aufgebaut. Der Motor besteht aus einem Rahmen, vier Haupt- und vier Zusatzpolen, einem Anker, Lagerschilden, einem Bürstenapparat und einem Lüfter.

Motorrahmen

Es besteht aus elektromagnetischem Stahl, hat eine zylindrische Form und dient als Magnetkreis. Zur starren Befestigung am Querträger des Wagenrahmens sind am Rahmen drei Laschenansätze und zwei Sicherungsrippen vorgesehen. Der Rahmen verfügt über Löcher zur Befestigung der Haupt- und Zusatzstangen sowie Lüftungs- und Verteilerluken. Aus dem Motorrahmen kommen sechs Kabel. Die Endteile des Rahmens sind mit Lagerschilden abgedeckt. Auf dem Rahmen befindet sich ein Typenschild mit Angabe des Herstellers, der Seriennummer, der Masse, des Stroms, der Drehzahl, der Leistung und der Spannung.

Hauptstangen

Abb.1.

Sie sollen den Hauptmagnetfluss erzeugen. Der Hauptpol besteht aus einem Kern und einer Spule. Die Spulen aller Hauptpole sind in Reihe geschaltet und bilden die Feldwicklung. Der Kern besteht aus 1,5 mm starken Elektroblechen zur Reduzierung von Wirbelströmen. Vor dem Zusammenbau werden die Bleche mit Isolierlack lackiert, mit einer Presse verdichtet und mit Nieten befestigt. Der dem Anker zugewandte Teil des Kerns ist verbreitert und wird Polstück genannt. Dieser Teil dient zur Unterstützung der Spule sowie zur besseren Verteilung des Magnetflusses im Luftspalt. Bei den DK-108A-Traktionsmotoren der Wagen E (im Vergleich zu DK-104 der Wagen D) wurde der Abstand zwischen Anker und Hauptpolen vergrößert, was einerseits eine Erhöhung der Geschwindigkeit ermöglichte Betriebsmodi um 26 %, andererseits hat die Effizienz der elektrischen Bremsung abgenommen (langsame Erregung der Motoren im Generatorbetrieb aufgrund unzureichenden magnetischen Flusses). Um die Effizienz des elektrischen Bremsens zu erhöhen, gibt es in den Spulen der Hauptpole zusätzlich zu den beiden Hauptwicklungen, die im Traktions- und Bremsmodus den Hauptmagnetfluss erzeugen, eine dritte – eine Vorspannungswicklung, die einen zusätzlichen Magnetfluss erzeugt Fluss, wenn der Motor nur im Generatormodus läuft. Die Vorspannungswicklung ist parallel zu den beiden Hauptwicklungen geschaltet und erhält über einen Leistungsschalter, eine Sicherung und ein Schütz Strom vom Hochspannungskreis. Die Isolierung der Hauptpolspulen besteht aus Organosilizium. Der Hauptmast wird mit zwei Schrauben am Kern befestigt, die in eine Vierkantstange im Kernkörper eingeschraubt werden.

Zusätzliche Stangen

Sie sollen einen zusätzlichen Magnetfluss erzeugen, der die Kommutierung verbessert und die Ankerreaktion im Bereich zwischen den Hauptpolen verringert. Sie sind kleiner als die Hauptpole und liegen zwischen ihnen. Der Zusatzpol besteht aus einem Kern und einer Spule. Der Kern ist monolithisch ausgeführt, da aufgrund der geringen Induktion unter dem Zusatzpol keine Wirbelströme in seiner Spitze entstehen. Der Kern wird mit zwei Schrauben am Rahmen befestigt. Zwischen dem Rahmen und dem Kern ist eine diamagnetische Messingdichtung angebracht, um die Verluste des magnetischen Flusses zu reduzieren. Die Spulen der Zusatzpole sind untereinander und mit der Ankerwicklung in Reihe geschaltet.

Abb.2.

Eine Gleichstrommaschine hat einen Anker bestehend aus Kern, Wicklung, Kommutator und Welle. Der Ankerkern ist ein Zylinder aus gestanzten Elektrostahlblechen mit einer Dicke von 0,5 mm. Um Verluste durch Wirbelströme zu reduzieren, die entstehen, wenn der Anker ein Magnetfeld durchquert, werden die Bleche mit Lack voneinander isoliert. Jedes Blech verfügt über ein Loch mit Keilnut zur Montage auf der Welle, Lüftungslöcher und Nuten zur Verlegung der Ankerwicklung. Die Rillen im oberen Teil sind schwalbenschwanzförmig. Die Bleche werden auf die Welle gelegt und mit einem Schlüssel gesichert. Die zusammengesetzten Bleche werden zwischen zwei Hochdruckreinigern gepresst.

Die Ankerwicklung besteht aus Abschnitten, die in die Nuten des Kerns eingelegt und mit Asphalt- und Bakelitlacken imprägniert werden. Um ein Herausfallen der Wicklung aus den Nuten zu verhindern, werden Textolithkeile in den Nutteil eingeschlagen und der vordere und hintere Teil der Wicklung mit Drahtbändern verstärkt, die nach dem Wickeln mit Zinn verlötet werden. Der Zweck des Kommutators einer Gleichstrommaschine ist in verschiedenen Betriebsarten nicht derselbe. Somit dient der Kollektor im Generatormodus dazu, die in der Ankerwicklung induzierte variable elektromotorische Kraft (EMK) in eine konstante EMK umzuwandeln. an den Generatorbürsten, im Motor - um die Richtung des Stroms in den Leitern der Ankerwicklung zu ändern, so dass sich der Motoranker in eine bestimmte Richtung dreht. Der Kollektor besteht aus einer Durchführung, Kollektorkupferplatten und einem Druckkegel. Die Kollektorplatten sind untereinander durch Mikanitplatten und gegenüber der Durchführung und dem Druckkegel durch Isoliermanschetten isoliert. Der Arbeitsteil des Kommutators, der Kontakt mit den Bürsten hat, wird bearbeitet und geschliffen.

Um zu verhindern, dass die Bürsten während des Betriebs die Mikanitplatten berühren, wird der Kommutator einer „Spur“ ausgesetzt. In diesem Fall liegen die Mikanitplatten etwa 1 mm tiefer als die Kollektorplatten. Auf der Kernseite weisen die Kollektorbleche Vorsprünge mit einer Nut zum Einlöten der Ankerwicklungsleiter auf. Die Kollektorplatten haben einen keilförmigen Querschnitt und zur leichteren Befestigung eine Schwalbenschwanzform. Der Kommutator wird auf die Ankerwelle aufgepresst und mit einer Passfeder gesichert. Die Ankerwelle hat unterschiedliche Einbaudurchmesser. Zusätzlich zu Anker und Kommutator ist auf der Welle eine Lüfterbuchse aus Stahl aufgepresst. Die Lagerinnenringe und Lagerbuchsen werden heiß auf die Welle aufgepasst.

Lagerschilde

Die Schilde sind mit Kugel- oder Rollenlagern ausgestattet – zuverlässig und wartungsarm. Auf der Kollektorseite befindet sich ein Drucklager; sein Außenring liegt an der Nabe des Lagerschildes an. Auf der Fahrantriebsseite ist ein Freilager eingebaut, das eine Verlängerung der Ankerwelle bei Erwärmung ermöglicht. Für Lager wird dickes Fett verwendet. Um zu verhindern, dass während des Motorbetriebs Schmiermittel aus den Schmierkammern herausgeschleudert wird, ist eine hydraulische (Labyrinth-)Dichtung vorgesehen. Viskoses Schmiermittel, das in einen kleinen Spalt zwischen den im Schild eingearbeiteten Labich-Ringnuten und der auf der Welle montierten Buchse fällt, wird unter dem Einfluss der Zentrifugalkraft in Richtung der Wände des Labyrinths geschleudert, wo das Schmiermittel selbst hydraulische Trennwände bildet. An beiden Seiten des Rahmens sind Lagerschilde angebracht.

Bürstenapparat

Um den Motorkommutator an den Stromkreis des Autos anzuschließen, werden Elektrographitbürsten der Marke EG-2A verwendet, die über gute Pendeleigenschaften, eine hohe mechanische Festigkeit und eine hohe Widerstandsfähigkeit gegen große Überlastungen verfügen. Die Bürsten sind rechteckige Prismen mit den Maßen 16 x 32 x 40 mm. Die Arbeitsfläche der Bürsten ist zum Kommutator geschliffen, um einen zuverlässigen Kontakt zu gewährleisten. Die Bürsten sind in sogenannten Bürstenhaltern eingebaut und mit flexiblen Kupfer-Shunts mit diesen verbunden: Jeder Bürstenhalter hat zwei Bürsten, die Anzahl der Bürstenhalter beträgt vier. Der Druck auf die Bürste erfolgt durch eine Feder, deren eines Ende durch den Finger auf der Bürste, das andere Ende auf dem Bürstenhalter aufliegt. Der Druck auf die Bürste muss innerhalb genau definierter Grenzen eingestellt werden, da ein übermäßiger Druck zu einem schnellen Verschleiß der Bürste und einer Erwärmung des Kommutators führt und ein unzureichender Druck keinen zuverlässigen Kontakt zwischen Bürste und Kommutator gewährleistet, was zu Funkenbildung unter der Bürste führt. Der Druck sollte 25 N (2,5 kgf) nicht überschreiten und weniger als 15 N (1,5 kgf) betragen. Der Bürstenhalter ist auf einer Halterung montiert und wird mit zwei in die Halterung eingepressten Stiften direkt am Lagerschild befestigt. Die Halterung aus Bürstenhalter und Lagerschild ist mit Porzellanisolatoren isoliert. Zur Inspektion des Kommutators und der Bürstenhalter verfügt der Motorrahmen über Luken mit Abdeckungen, die einen ausreichenden Schutz vor dem Eindringen von Wasser und Schmutz bieten.

Lüfter

Während des Betriebs ist es notwendig, den Motor zu kühlen, da mit steigender Temperatur seiner Wicklungen die Motorleistung abnimmt. Der Lüfter besteht aus einer Stahlnabe und einem Silumin-Laufrad, befestigt mit acht Nieten. Die Laufradschaufeln sind radial angeordnet, um die Luft in eine Richtung auszustoßen. Der Lüfter dreht sich mit dem Motoranker und erzeugt darin ein Vakuum. Luftströme werden durch Löcher auf der Krümmerseite in den Motor gesaugt. Ein Teil des Luftstroms umspült den Anker, die Haupt- und Zusatzpole, der andere gelangt durch die Lüftungskanäle in den Kollektor und den Anker. Die Luft wird von der Lüfterseite durch die Rahmenluke nach außen gedrückt.

Technische Daten.

Stundenmodus. Langer Modus.

Strom, A…………………………………….480 Strom, A……………………………410

Leistung, kW………………………….670 Leistung, kW………………...575

Drehzahl, Drehzahl,

U/min………………………………….790 U/min…………………………..830

Effizienz…………………………………….0,931 Effizienz…………………………….0,936

Kollektorspannung, V……………………………………….1500

Höchste Rotationsgeschwindigkeit

mit mäßig abgenutzten Bandagen, U/min. …………………………… 1690

Wärmewiderstands-Isolierklasse:

Ankerwicklungen………………………………………………………………. IN

Stangensystem……………………………………………………… F

Übersetzungsverhältnis …………………………………………………….. . 88/23

Wicklungswiderstand bei einer Temperatur von 200 °C, Ohm:

Hauptpole ……………………………………………………… 0,025

zusätzliche Pole, Kompensationswicklung und Anker.... 0,0356

Belüftungsluftmenge, m3/min.

nicht weniger als……………………………………………………………………………..…95

Gewicht ohne Getriebe, kg…...………………………………………………………...5000

Maximale Drehzahl, U/min………………………………..1690

Technische Eigenschaften des EDP810-Elektromotors.

stündlich lang

Aktuelle A 580 540

Leistung kW 810 755

Drehzahl U/min 750 770

Effizienz % 93,1 93,3

Kollektorspannung V 1500

Höchste Drehzahl 1800 U/min

Anker der Isolationsklasse N

Stangensystem H

Anzahl der Belüftungsöffnungen Luft m3/s 1,25

Gewicht (kg. 5000

Ankerstrom beim Starten A 900

Erregerstrom beim Starten A 800

Hauptelemente: Rahmen, zwei Lagerschilde, sechs Haupt- und sechs Zusatzpole, Anker- und Bürstenbaugruppe.

Skelett Der Rahmen dient zur Aufnahme der Hauptelemente des Fahrmotors und stellt einen Magnetkreis dar. Es verfügt über zwei Hälse für Lagerschilde, obere und untere Verteilerluken, eine Lüftungsluke für die Zufuhr von Kühlluft, eine Luke mit einem Gehäuse für den Auswurf und ein Gehäuse zur Beseitigung des Luftdrucks im Rahmen. Zwei Zapfen für Achslager-Motor-Axiallager, vier Zapfen für den Transport und vier Halterungen zur Befestigung von Getriebegehäusen. Auf der Rückseite befinden sich zwei Sicherheitsauslässe für den Fall eines Bruchs der Pendelaufhängung des Elektromotors und eine Plattform zur Befestigung seiner Halterung.

Lagerschilde. Lagerschilde dienen der Aufnahme der Motor-Anker-Lagerung der Ankerwelle, also ihrer Zentrierung und Schmierstoffversorgung. Sie werden in die Hälse des Rahmens gepresst und mit einem Induktionsheizgerät auf eine Temperatur von 100 - 150 Grad erhitzt. Die Schilde verfügen über Gewindelöcher zum Auspressen. Teile von Lagereinheiten werden auf die Enden der Ankerwelle und in die Löcher in den Schilden gepresst.

Auf jedes Ende der Ankerwelle sind ein hinterer Anlaufring, ein vorderer Innenring des Ankerlagers und ein vorderer Anlaufring aufgepresst. Der Außenring des Lagers mit Rollen und einem Separator wird in das zentrale Loch jedes Schildes gedrückt. Die Befestigung erfolgt durch vordere und hintere Abdeckungen mit Labyrinthen, die über Muttern und Bolzen miteinander und mit der Abschirmung verbunden sind. Der Lagerschild mit vorderer und hinterer Abdeckung bildet die Lagerkammer.

Auf den vorderen Anlaufring ist ein Labyrinthring aufgepresst. Die Lager haben eine Schulter an den Innenringen und sorgen für einen Ankerlauf im Rahmen von 6,3–8 mm, was einen Lastausgleich zwischen dem linken und rechten Gang gewährleistet. Bei der Lagermontage werden die Lagerkammern mit LRW-Schmierstoff in einer Menge von 1,5 kg gefüllt. Bei Bedarf am TP durch ein Rohr im Lagerschild den Betrieb der Motorankerlager beobachten und 150-170 g hinzufügen. LRW-Schmierstoffe.

Hauptstangen. Die Hauptpole dienen dazu, den Hauptmagnetfluss der Traktion zu erzeugen

Elektromotor. Der Hauptpol besteht aus einem Kern und einer Spule. Der Kern ist laminiert, das heißt, er besteht aus 0,5 mm dicken Elektroblechen, die lackiert und mit Rohrnieten vernietet sind. Der laminierte Kern reduziert Wirbelströme, was die Erwärmung der Kerne verringert. In zwei rechteckige Löcher im Kern werden massive Stahlstangen mit Gewinden für vier Polbolzen eingepresst. Die Schraubenköpfe zur Befestigung der oberen Stangen sind mit einer Verbundmasse gefüllt. Zur Verlegung der Windungen der Kompensationswicklung sind im Polbogen des Kerns 10 Nuten eingeprägt. Die Hauptpolspule ist breitkantig aus Sammelkupfer gewickelt und hat 19 Windungen. An den Anfang und das Ende der Spule sind flexible Leitungen aus Kupfer, Litze und isoliertem Draht mit einem Querschnitt von 95 mm mit Spitzen angelötet. Die Spulenisolierung entspricht der Klasse F zwischen Windungen, Gehäuse und Abdeckung. Um Schäden an der Spulenisolierung zu vermeiden, wird bei der Montage ein Metallflansch zwischen ihr und dem Kern installiert. Bei der Montage eines Mastes wird zwischen dessen Kern und Rahmen eine 0,5 mm dicke Stahldichtung eingebaut.

Die sechspoligen Spulen sind in Reihe miteinander verbunden und bilden eine Wicklung der Hauptpole (Erregerwicklung), deren Ableitungen vom Kern mit K und KK gekennzeichnet sind. Die Anschlüsse bestehen aus Kupfer-, Litzen- und isoliertem Draht mit einem Querschnitt von 120 mm 2 und sind durch Planenabdeckungen geschützt.

Zusätzliche Vorteile (zusätzliche Pole). Zusätzliche Pole dienen der besseren Schaltung. Der Zusatzpol besteht aus einem massiven Stahlkern und einer Spule. Der Kern ist massiv, da die Induktion unter dem Pol gering ist und Wirbelströme unbedeutend sind. Die Spule des Zusatzpols ist aus Sammelschienenkupfer gewickelt und hat 10 Windungen. Windungs-, Gehäuse- und Deckelisolierung der Klasse F. Die Spulenanschlüsse dieser Pole werden in zwei Ausführungen hergestellt. Bei der ersten Variante ist eine Klemme flexibel aus isoliertem Draht mit einem Querschnitt von 95 mm, die zweite ist starr und besteht aus Kupferblech mit einem Querschnitt von 6 x 20 mm. Bei der zweiten Variante sind beide Anschlüsse flexibel: Einer besteht aus Kupferlitze und isoliertem Draht mit einem Querschnitt von 95 mm2, der zweite aus PN-Kupfergeflecht. Dieses Terminaldesign ist zuverlässiger und wird daher derzeit als einziges verwendet.

Die Spule wird mit am Kern angenieteten Bronzewinkeln am Kern befestigt und der Kern am Kern durch eine 8 mm dicke Messingdichtung (diamagnetisch). Ebenso wie bei den Hauptpolen ist zwischen Spule und Kern ein Stahlflansch eingebaut.

Die Spulen mit sechs Polen sind in Reihe geschaltet und bilden eine Wicklung aus zusätzlichen Polen, die in Reihe mit der Ankerwicklung geschaltet sind.

Ausgleichswicklung. Die Kompensationswicklung dient dazu, die Ankerreaktion unter jedem der Hauptpole vollständig zu kompensieren. Die Wickelspule ist aus einer weichen Kupferstange gewickelt. Es verfügt über 10 isolierte Windungen. Alle zwei Windungen sind miteinander isoliert, so dass die fertige Spule 5 Doppelwindungen hat. Dann werden diese Windungen mit dem Körper und der Abdeckung abgedeckt

Isolierung der Klasse F. Eine Seite der Spule passt in die Polbogennuten des Kerns eines Pols und die andere Seite passt in die Polbogennuten des Kerns des benachbarten Pols. und jede seiner Doppelwindungen ist mit Textolite-Keilen gesichert.

Hinweis: Wenn die gesamte Spule im Kern eines Pols platziert ist, hat sie aufgrund der unterschiedlichen Stromrichtung auf jeder der fünf Seiten der Spule keinen magnetischen Fluss.

Die Spulen der sechs Pole der Wicklung sind in Reihe geschaltet und bilden eine Kompensationswicklung, die in Reihe mit der Ankerwicklung geschaltet ist.

Anker. Der Anker dient zur Erzeugung eines magnetischen Flusses, der in Wechselwirkung mit dem magnetischen Fluss der Hauptpole das Drehmoment des Fahrmotors erzeugt.

Die Hauptelemente des Ankers: Welle 8, Hülse 4, Kern 5, Wicklung 6, Kommutator (1.3) und hinterer Hochdruckreiniger. Dient zum Aufpressen von Ankerelementen und Zahnrädern.

Trommelbuchse. Dient zum Aufpressen der hinteren Druckscheibe, des Ankerkerns, der Befestigung der Ankerwicklung und des Aufpressens des Kommutators. Besteht aus einem zylindrischen Teil und einer Trommel. Die Buchsentrommel hat an den Enden runde Belüftungslöcher und im Inneren befinden sich Versteifungsrippen mit länglichen Belüftungslöchern.

Kern 5 besteht aus 0,5 mm dicken Elektroblechen. Es verfügt über 75 Nuten am Umfang für die Ankerwicklungsspulen. Eine Reihe von Belüftungslöchern und ein zentrales Loch für die Nabentrommel. Der Kern wird entlang einer Passfeder auf die Buchsentrommel gedrückt und mit einer hinteren Druckscheibe 7 und einem Verteilergehäuse 3 daran befestigt. Der hintere Hochdruckreiniger wird entlang der Passfeder auf die Buchsentrommel gedrückt, und der Verteiler wird ebenfalls entlang der Passfeder auf den zylindrischen Teil der Buchse gedrückt. Der Kollektorkörper 3 fungiert als vorderer Hochdruckreiniger.

Die Ankerwicklung ist eine Schleife. Besteht aus 75 Spulen, jede davon hat 7 Abschnitte. Im Abschnitt befinden sich zwei vertikal angeordnete Leiter. Die Wicklung hat 25 Ausgleichsanschlüsse zu je drei Leitern, also insgesamt 75 Leiter. Die Teilung der Abschnitte entlang des Kollektors beträgt 1-2, die Teilung der Spulen entlang der Schlitze beträgt 1-13, die Teilung der Die Anzahl der Ausgleichsleiter entlang des Kollektors beträgt 1-176. Die Form der Ankerwicklungsspule ist in Abbildung 22a dargestellt. Die Rolle hat einen Rillenteil und zwei Frontteile.

Beim Zusammenbau des Ankers passt der gerillte Teil der Spule in die Nuten des Ankerkerns, der Vorderseite

Teil auf den Verteilerkörper und den hinteren Teil auf den hinteren Hochdruckreiniger. Zwischenwindungsisolierung von Leitern und Abschnitten, Gehäuse- und Deckelisolierung von Spulen der Klasse B. Die Ankerwicklungsspulen werden im Nutteil mit Textolite-Keilen befestigt und in den Vorderteilen fest mit Glasband umwickelt.

Kollektor. Der Kommutator führt die Kommutierung durch, das heißt, er hält die Stromrichtung in den Abschnitten der Ankerwicklung unter jedem der Hauptpole konstant.

Der Kollektor besteht aus einem Gehäuse 4 und einem Druckkegel 6 aus Stahlguss. Dazwischen befinden sich 525 silberlegierte Kupferkollektorplatten 1 und dazwischen ebenso viele Mikanitplatten. Die Platten sind seitlich durch Mikanit-Manschetten (Kegel) 7 und 3 und von unten durch den Mikanit-Zylinder 2 vom Körper und Kegel isoliert. Körper und Druckkegel sind durch Bolzen 5 miteinander verbunden. Der hervorstehende Teil des Mikanits Die auf dem Druckkegel liegende Manschette 7 ist mit Glasbandageband fest umwickelt. Die letzte Schicht dieses Bandes wird mit elektrisch isolierendem Lack NTs-929 oder GF-92ХС bedeckt, bis eine glatte, glänzende Oberfläche entsteht. Dieser Teil des Verteilers wird als Isolator oder Mikanitkegel bezeichnet. Der zusammengebaute Verteiler wird entlang der Passfeder auf den zylindrischen Teil der Ankerbuchse gedrückt, der Ölsumpfring 9 montiert und die Kronenmutter 10 festgezogen.

Der untere Teil der Kollektorplatten ist schwalbenschwanzförmig und gewährleistet so eine zuverlässige Befestigung zwischen Kollektorkörper und Druckkegel (Abb. 24). Im oberen Teil haben sie Vorsprünge, die „Hähnchen“ genannt werden. Beim Zusammenbau des Ankers werden Abschnitte der Ankerwicklungsspule und ihrer Ausgleichsanschlüsse in ihre Nuten eingelötet. Um das Gewicht des Kollektors zu verringern, wodurch die Zentrifugalkräfte reduziert werden, und um die Spannungen zu verringern, die beim Erhitzen des Kollektors entstehen, werden Löcher in den Kollektor gebohrt. Auf beiden Seiten der Kollektorplatte werden Fasen von 0,2 mm ´ 45o entfernt und die Mikanitplatten werden um 1,5 +/- 0,1 mm vertieft (vertieft).

Bürsteneinheit. Die Bürstenanordnung dient dazu, der Ankerwicklung Strom durch den Kommutator zuzuführen.

Die Hauptelemente der Bürstenanordnung: eine rotierende Traverse 1, Halterungsstifte 2 mit Isolatoren, Bürstenhalter 4 und Bürsten.

Die Traverse dient zur Befestigung des Bürstenapparates und zum Einrichten der Kommutierung. Hergestellt in

in Form eines gespaltenen Stahlrings mit Zähnen am Außenumfang. Im Querschnitt weist es eine Aufweitvorrichtung auf, die dazu dient, die Traverse vor ihrer Drehung zu komprimieren und nach ihrer Fertigstellung im Lagerschild aufzuweiten. Die Zähne der Traverse kämmen mit den Zähnen des Drehgetriebes 6, das mit einer Rolle in der Nähe der unteren Verteilerklappe befestigt ist. Sein quadratisches Ende, das für einen Ratschenschlüssel geeignet ist, ragt über den Rahmen hinaus. Im Lagerschild wird die Position der Traverse durch eine Klemme 5, die sich in der Nähe der oberen Verteilerklappe befindet, und zwei Verriegelungsvorrichtungen 7 fixiert. Im Werk des Herstellers wird nach dem Einrichten der Kommutierung die Position der Traverse durch Markierungen markiert am Rahmen und an der Traverse.

Die Halterungsfinger dienen zur Befestigung der Bürstenhalterhalterungen. Der Stift besteht aus einem Stahlstift 1 mit Gewinde, der oben mit einer AG-4V-Pressmasse verpresst ist, und einem Porzellanisolator 3, der mit AST-T-Paste fest auf eine Schicht Pressmasse gepresst ist. Vor dem Einbau des Isolators wird eine Mikanit-Unterlegscheibe auf den Vorsprung des schlüsselfertigen Bolzens gelegt. Die Stifte werden zur Befestigung einer Halterung nebeneinander in die Traverse eingeschraubt.

Die Halterungen dienen zur Befestigung von Bürstenhaltern. Halterung 3 ist aus Stahl, abnehmbar und besteht aus zwei Hälften.

Die Halterung wird an zwei Fingern befestigt und beide Hälften werden mit einer Schraube festgezogen. An der Endfläche der oberen Hälfte befinden sich ein Stift 4 und ein „Kamm“ zum Anbringen des Bürstenhalters sowie Gewindelöcher zum Anbringen von Anschlussdrähten und Jumpern zwischen den Bürstenhaltern. Bürstenhalter 2 dienen zur Bürstenmontage. Der Bürstenhalter besteht aus Siliziummessing. Es verfügt über eine Passfläche mit einem ovalen Loch und einem „Kamm“ für

Befestigung am Halterungsbolzen mit einer Mutter mit Federscheibe, einem Fenster zum Einbau von zwei Bürsten 3 und einem Druckmechanismus. Es umfasst zwei Zugfedern 1 und Druckfinger 4. Der Mechanismus übt unabhängig von der Höhe einen konstanten Druck auf die Bürste aus und stoppt sie auf einer minimalen Höhe. Die Spannung der Federn, die den Druck auf die Bürsten einstellen, erfolgt über Schrauben 5. Kupfergeflochtene Shunts beider Bürsten werden mit einer Schraube am Bürstenhalterkörper befestigt.

Bürsten dienen dazu, einen Schleifkontakt zwischen Kommutator und Bürstenhalter herzustellen.

Elektrographitierte Bürsten auf Rußbasis, geteilt, mit Gummistoßdämpfern, Typ

EG-61 Größe 2 (8 x 50 x 60) mm. In jedem Bürstenhalter sind zwei Bürsten eingebaut.

Die Bürste besteht aus zwei Hälften 1, Gummistoßdämpfern 2, Kupfergeflechtshunts 3 und daran angelöteten verzinnten Kupferspitzen 4. Die Kupfershunts werden mit Kupferpulver im Stemmverfahren in den Löchern der Bürsten befestigt. In diesem Fall sollte der Übergangswiderstand zwischen Shunt und Bürste nicht mehr als 1,25 MΩ betragen. Andernfalls brennt das Dichtungspulver aus und der Kupfershunt brennt durch. Elektrographitisierte Bürsten unterscheiden sich von zuvor hergestellten Bürsten des Typs EG-2A durch das Fehlen eines Aschegehalts, der zur Bildung einer stabilen Politur auf der Arbeitsfläche des Kommutators beiträgt und zur Verbesserung der Schalteigenschaften der Bürsten beiträgt.

Belüftungssystem. Das Belüftungssystem ist unabhängig. Kühlluft tritt von der Kollektorseite durch die Luke ein, kühlt den Kollektor und strömt auf drei Arten durch den Raum zwischen seinen Versteifungen:

· im Luftspalt zwischen Anker und Polen;

· Durchgangslöcher im Kern;

· Durchgangslöcher in der Buchse und um ihren Innendurchmesser herum;

Wicklungsanschlussplan. Der Fahrmotor vom Typ TL-2K1 ist ein in Reihe erregter Motor, daher sind seine Wicklungen wie folgt angeschlossen:

· Sechs Hauptpolspulen sind in Reihe geschaltet und bilden die Hauptpolwicklung (Erregerwicklung). Es hat Schlussfolgerungen aus dem Rahmen, die mit K und KK gekennzeichnet sind.

· Sechs Spulen der Zusatzpolwicklung, sechs Spulen der Kompensationswicklung und die Ankerwicklung sind in der folgenden Reihenfolge in Reihe geschaltet: Ausgang I, Brücke zwischen positiven Bürstenhaltern, positive Bürsten, Kollektor, Abschnitte der Ankerwicklung, Kollektor, negativ Bürsten, ihre Bürstenhalter, Brücke zwischen ihnen, Spulenwicklungen: DP, KO, KO, DP, KO, DP, KO, KO, DP, KO, KO, DP, Klemmenausgang.

Anmerkungen:

· Im Diagramm sind die Spulen der Zusatzpole des Gleichstroms mit den ungeraden Zahlen 1, 3, 5, 7, 9, 11 und die Spulen der Kompensationswicklung mit den Buchstaben H, S, H, S bezeichnet , H, S;

· Die Feldwicklungen zweier gepaarter Traktionselektromotoren sind über Nockenelemente von Bremsschaltern mit den Ankerwicklungen dieser Motoren im Leistungskreis der Elektrolokomotive in Reihe geschaltet.

· Die Hauptpolspule ist auf eine Rippe aus weichem Kupferband LMM mit den Abmessungen 1,95 x 65 mm gewickelt, die entlang des Radius gebogen ist, um eine Haftung an der Innenfläche des Rahmens zu gewährleisten. Die Zwischenisolierung besteht aus Asbestpapier in zwei Schichten mit einer Dicke von 0,2 mm und ist mit dem Lack KO-919 GOST 16508-70 imprägniert. Die Gehäuseisolierung besteht aus acht Lagen Glasglimmerband LSEP-934-TP 0,13 x 30 mm GOST13184-78 mit Polyethylenterephthalant-Folie auf Lack der Marke PE-934 und einer Lage technischem Lavsan-Wärmeschrumpfband mit einer Dicke von 0,22 mm TU-17 GSSR8-79, überlagert mit einer Überlappung der halben Bandbreite;

· Die zusätzliche Polspule ist aus Sammelschienenkupfer mit den Abmessungen 6 x 20 mm gewickelt. Die Zwischenisolierung besteht aus 0,5 mm dicken Asbestdichtungen, die mit KO-919-Lack imprägniert sind. Die Körperisolierung der Spule ist die gleiche wie die der Hauptpolspule;

· Die Kompensationswicklungsspule ist aus einer weichen Kupfer-PMM-Stange mit den Abmessungen 3,28 x 22 mm gewickelt. Die Windungsisolierung besteht aus einer Lage Glasglimmerband, das über die halbe Breite des Bandes überlappend verlegt wird. Die Gehäuseisolierung besteht aus sechs Schichten Glasglimmerband LSEK-5-SPL mit einer Dicke von 0,11 mm GOST13184-78 und einer Schicht technischem Lavsan-Wärmeschrumpfband mit einer Dicke von 0,22 mm TU-17 GSSR 8-78. mit einer Überlappung von der halben Breite des Bandes verlegt;

Der Ankerwicklungsabschnitt besteht aus zwei Leitern aus Kupferband mit Abmessungen

0,9 ´ 8,0 mm Marke LMM und einlagig mit einer Überlappung von halber Breite mit Glas-Sludinit-Band LSEK-5-SPl mit einer Dicke von 0,09 mm isoliert. Jedes Paket aus sieben Leitern ist ähnlich isoliert. Die Körperisolierung des Nutteils der Spule besteht aus sechs Schichten LSEC-5-SPl-Glasglimmerband mit den Maßen 0,01 x 20 mm, einer Schicht Fluorkunststoffband mit einer Dicke von 0,03 mm und einer Schicht LES-Glasband mit einer Dicke von 0,1 mm, verlegt mit eine Überlappung von der halben Breite des Bandes;

· Ausgleichsanschlüsse bestehen aus drei Leitern mit den Maßen 1 x 2,8 mm, Marke PETVSD. Die Isolierung jedes Drahtes besteht aus Glasglimmerband LSNK-5-SPl mit den Abmessungen 0,1 x 20 mm und einer Schicht Fluorkunststoffband mit einer Dicke von 0,03 mm. Die gesamte Dämmung wird mit einer Überlappung der halben Bandbreite verlegt. Isolierte Drähte werden mit einer Schicht Glasband zu einem Abschnitt verbunden und mit einer Überlappung von der halben Breite des Bandes verlegt.

ARTEN DER REPARATUR VON TRAKTIONSMOTOREN UND IHRE KURZE

CHARAKTERISTISCH.

Die Reparaturregeln für Traktionselektromotoren sehen drei Arten von Reparaturen vor: Depot-TR3, mittlere SR und Kapital-KR. Die Laufleistung der Elektrolokomotive zwischen ihnen beträgt jeweils 750.000 km.

Eine kurze Liste der Arbeiten, die während der Depotreparaturen von TR-3 durchgeführt wurden:

· Demontage des Elektromotors, ohne die Polspulen von den Kernen zu entfernen, Inspektion und Reparatur des Rahmens, der Lagerschilde, der MOS-Kappen und ihrer Auskleidungen. Reparatur des mechanischen Teils des Ankers. Magnetische Fehlererkennung an Wellenkonen und Innenringen von Ankerlagern;

· Drehen, Nuten, Anfasen und Schleifen des Kommutators. Überarbeitung der Bürstenbaugruppe.

· Imprägnierung von Pol- und Ankerspulen, wenn der Isolationswiderstand weniger als 1 MOhm beträgt. und wird nach dem Trocknen nicht wiederhergestellt, die Spulen wurden während der Herstellung oder Reparatur mit Öl-Bitumen-Lack imprägniert und

nach dem Wechsel geschwächte Ankerbänder.

Die Imprägnierung der Polspulen erfolgt, ohne die Pole vom Rahmen zu entfernen, und der Ankerspulen – ohne Entfernung der Keile im Imprägnierlack FL-98.

Nach dem Imprägnieren und Trocknen der Spulen werden diese und der Rahmen von innen mit Elektroisolierlack EP-91 beschichtet. Montage, Außenlackierung des Rahmens und Prüfung des Elektromotors am Prüfstand.

Hinweis: Bei TR3 erfolgt die magnetische Fehlererkennung der Kardanwelle, ihrer Antriebe, Achsen, Querträger und Nadellagergehäuse an den Fahrmotoren von Notstromlokomotiven.

Eine kurze Liste der Arbeiten, die während der durchschnittlichen Reparatur eines CP durchgeführt wurden: zusätzlich zu TP3, Produktion

· bei Polspulen Entfernung der Gehäuseisolierung. Prüfung der Windungsisolation, Messung des ohmschen Widerstands der Spulen und Prüfung auf Windungskurzschluss. Starre Leitungen durch flexible ersetzen. Neue Karosserieisolierung verlegen, imprägnieren, trocknen und mit Elektroisolierlack EP-91 beschichten.

· Entfernen Sie den Verband am Anker, wenn er locker ist, Lichtbogenverbrennungen oder Delaminationen aufweist. Inspektion sichtbarer Teile der Ankerwicklung und Lötstellen in den Hähnen. Doppelte Imprägnierung der Wicklung, Trocknung und Beschichtung mit EP-91-Email. Montage, Lackierung und Prüfung eines Elektromotors auf einer Prüfstation.

Überholung des KR: Reparatur aller Komponenten mit kompletter Demontage und Einbringen aller Maße in die Zeichnungen. Austausch der Kollektorisolierung und Spulenisolierung aller Wicklungen. Montage, Lackierung und Prüfung eines Elektromotors auf einer Prüfstation.

KONZEPT ZUR PRÜFUNG VON TRAKTIONSMOTOREN.

Stellen Sie vor dem Testen von Fahrmotoren sicher, dass die Bürsten korrekt im Leerlauf installiert sind, und prüfen Sie, ob sich der Anker manuell frei drehen lässt. Überprüfen Sie im Leerlauf die Funktion der Kommutator-Bürsten-Baugruppe, wenn Sie den Anker in beide Richtungen drehen.

· misst den ohmschen Widerstand der Wicklungen bei einer Umgebungstemperatur von 20 Grad. Seine Abweichung vom Nennwert sollte nicht mehr als 10 % betragen;

· Testen Sie die Erwärmung der Wicklung bei Nennspannung und Stundenstrom 1 Stunde lang im Rücklaufverfahren

Maximal zulässige Temperaturen in Grad für Isolationsklassen.

Ankerwicklung 120 140 160

Polwicklung 130 155 180

Sammler 95 95 105

Hinweis: Die Nennluftmenge für den Fahrmotor TL-2K1 beträgt 95 m 3/min.

· Überprüfen Sie die Frequenz in beiden Richtungen bei stündlichem Strom und Nennspannung. Die Drehzahlabweichung sollte nicht mehr als +/- 3 % betragen;

· Führen Sie einen Test mit erhöhter Geschwindigkeit durch. Für Traktionselektromotor TL-2K1

2260 U/min;

· Überprüfen Sie 5 Minuten lang die Spannungsfestigkeit der Windungsisolierung. Die Spannung liegt 50 % über der Nennspannung.

· Überprüfen Sie den Rundlauf des Kollektors. Es ist nicht mehr als 0,08 mm zulässig;

· Überprüfen Sie die Kommutierung bei Drehung in beide Richtungen. Die Prüfung erfolgt in drei Modi:

Die Kollektorspannung ist Nennspannung (1500 V), der Ankerstrom beträgt doppelt stündlich 960 A, der Erregerstrom ist Nennspannung;

Die Spannung am Kollektor ist am höchsten (2000 V), die höchste Drehzahl zum Testen beträgt 2260 U/min. Der Erregerstrom ist entsprechend OB4 am kleinsten, also 36 % des Ankerstroms;

Die Spannung am Kollektor ist am höchsten (2000 V), der Ankerstrom ist am höchsten, der Erregerstrom ist am niedrigsten, entsprechend OB4.

· Überprüfen Sie den Isolationswiderstand der Wicklungen gegenüber dem Gehäuse, der mindestens betragen muss

· Prüfen Sie die Spannungsfestigkeit der Isolierung mit Wechselstrom für 1 Minute mit Spannung: KR - 8800 V, SR-7000 V, TP3 - 6000 V.

ABLAUF DES VERLEGENS UND BEFESTIGENS DER ANKERWICKLUNG.

· Vorisolierte Ausgleichsanschlüsse werden auf dem Mikanit-Kragen des Kommutatorkörpers platziert und befestigt. Ihre Leiter werden mit einer Stufe entlang des Kollektors von 1-176 in die Schlitze der Kollektorplatten eingeführt;

· Glasglimmerdichtungen werden in die Nuten des Kerns eingelegt und Mikanitdichtungen werden auf den Hochdruckreiniger und die installierten Ausgleichsanschlüsse gelegt.

· Seine Spulen werden in Schritten von 1-13 in die Nuten des Ankerkerns eingesetzt und ihre Abschnitte werden in Schritten von 1-2 in die Nuten der Hähne der Kommutatorplatten eingesetzt. Zwischen den beiden Seiten der verschiedenen Spulen sind zuvor Glimmerdichtungen in die Nut eingelegt;

· Im Nutteil der Spule werden die Ankerwicklungen mit Textolite-Keilen befestigt;

· Löten der Ankerwicklungsabschnitte und Ausgleichsanschlüsse durchführen;

· Primärimprägnierung der Ankerwicklung mit Imprägnierlack FL-98 und Trocknung in Trockenöfen durchführen.

· ein Glasverband wird unter Spannung auf die Stirnseiten der Ankerwicklungsspulen gelegt;

· Sekundärimprägnierung der Ankerwicklung im gleichen Lack, Trocknung, Beschichtung mit Elektroisolierlack EP-9, mechanische Bearbeitung des Kommutators und dynamisches Auswuchten des Ankers auf beiden Seiten.

Anmerkungen

Kurze Informationen zu Ankerwicklungen.

Es gibt zwei Arten von Ankerwicklungen elektrischer Lokomotivmaschinen:

· Wellenwicklung (Abb. 32, 34). Die Form der Wellenwicklung ähnelt im entfalteten Zustand einer Welle. Bei einer einfachen Wellenwicklung sind die unter verschiedenen Polen liegenden Abschnitte in Reihe geschaltet. Daher wird diese Wicklung auch seriell genannt;

· Schleifenwicklung (Abb. 32, 33). Die Form der Schleifenwicklungsspule ähnelt einer Schleife. Bei einer einfachen Schleifenwicklung bilden die unter jedem Polpaar liegenden Abschnitte parallele Zweige, weshalb sie auch als parallel bezeichnet wird.

Jede dieser Wicklungen wird durch Bürsten in parallele Zweige unterteilt. In einer Wellenwicklung sind unabhängig von der Anzahl der Polpaare immer zwei davon vorhanden. Bei einer Schleifenwicklung entspricht ihre Anzahl der Anzahl der Pole. Die Anzahl der Parallelzweige bestimmt den Einsatzbereich der Wicklung.

Vergleich der Wicklungen nach Strom. Die größte Strommenge, die durch die Ankerwicklung geleitet werden kann, wird durch ihren Wert in einem Parallelzweig bestimmt. Je mehr parallele Zweige, desto weniger Strom fließt in jedem von ihnen (der Wicklungsstrom wird durch ihre Anzahl geteilt). Da in einer Schleifenwicklung die Anzahl paralleler Zweige größer ist, kann sie mehr Strom führen als eine Wellenwicklung. Diese Wicklung wird in Fahrmotoren von Elektrolokomotiven der Baureihe eingesetzt

VL11, (VL11 m), Notsituationen und im Umrichtergenerator, der mit hohen Strömen arbeitet.

Vergleich der Wicklungen nach Spannung. Die an die Wicklung angelegte Spannung wird durch die Anzahl der Ankerwicklungsabschnitte in einem Parallelzweig bestimmt. Bei gleicher Anzahl von Abschnitten in Wicklungen beider Arten ist die Anzahl der Abschnitte in einem Parallelzweig einer Wellenwicklung größer (geteilt durch zwei). Daher liegt an dieser Wicklung eine höhere Spannung (geringerer Spannungsabfall in jedem Abschnitt) als an der Schleifenwicklung. Wellenwicklungen werden in Motoren von Hilfsmaschinen verwendet, die mit einer Kollektorspannung von 3000 V betrieben werden.

Schleifenwickelfunktion. Die Besonderheit der Schleifenwicklung besteht darin, dass sich jeder ihrer parallelen Zweige unter einem bestimmten Hauptpolpaar befindet. Da es technisch nicht möglich ist, alle Hauptpole mit der gleichen Magnetisierungskraft zu erzeugen und idealerweise Luftspalte zwischen Anker und Polen zu erzeugen, werden in Parallelzweigen unterschiedlich große EMKs induziert. Der Unterschied dieser EMKs. verursacht das Auftreten von Ausgleichsströmen in den Parallelzweigen der Ankerwicklung. Diese Ströme sind aufgrund des geringen Widerstands der Parallelzweige erheblich. Durch die Bürsten fließende Ausgleichsströme überlasten einige Bürsten und entlasten andere. Um sie von den Bürsten zu entfernen, werden Ausgleichsverbindungen verwendet, die die Punkte der Ankerwicklung mit dem gleichen Potenzial verbinden.

ABLAUF DER TRAVERSENDREHUNG.

· Trennen Sie die Kabel von den Halterungen der beiden oberen Bürstenhalter und entfernen Sie sie von der Traverse.

· Schrauben Sie die Klemmschraube ab, bis die Klemme aus der Nut der Halterung am Rahmen herauskommt.

· der Riegel ist um 180 Grad gedreht und in der Nut des Halters versenkt, um ein Hängenbleiben an den Fingern der Bürstenhalterhalterungen und der Auskleidung beim Drehen der Traverse zu vermeiden;

· Lösen Sie die Schrauben der Verriegelungen um 3-4 Umdrehungen;

· Durch die untere Verteilerluke, indem Sie den Stift des Expansionsgeräts an der Traverse in Ihre Richtung drehen, stellen Sie an der Schnittstelle einen Spalt von nicht mehr als 2 mm ein.

· Durch sanftes Drehen der rotierenden Traverse mit einem Ratschenschlüssel werden zwei Bürstenhalter von der Seite der Lüftungsluke zur oberen Kollektorluke gebracht und dann die restlichen Bürstenhalter, indem die Traverse in die entgegengesetzte Richtung gedreht wird;

· Beim Drehen der Traverse durch die untere Kollektorluke werden die Bürstenhalter in umgekehrter Reihenfolge zur Luke gebracht;

Durch Drehen der Traverse in beide Richtungen wird verhindert, dass der Zahn des Drehrades in den Schnitt der Traverse gerät.

Nach Abschluss der Inspektion bzw. Reparatur der Bürstenbaugruppe wird die Traverse risikogerecht montiert. Sie sichern die von den oberen Halterungen entnommenen Drähte, öffnen die Traverse, indem sie den Stift der Erweiterungsvorrichtung „von Ihnen weg“ drehen, beobachten durch die obere Luke, ob der Riegel mit der Nut an der Traverse übereinstimmt, und ziehen die Bolzen der Verriegelungsvorrichtungen fest bis sie fest sitzen.

ANFORDERUNGEN AN DIE KOLLEKTOR-BÜRSTEN-EINHEIT IM BETRIEB.

· Der Kollektor muss eine trockene, glatte Oberfläche mit dunkler oder heller Walnussfarbe haben (Vorhandensein von Poly-

Touren), ohne Spuren von Rundumbrand, Graten oder Kratzern;

· Die Tiefe des Mikanitpfads des Kollektors muss normal sein und die Abschrägungen an den Kollektorplatten müssen korrekt sein.

· Der Mikanitkegel muss sauber, glatt und ohne Risse in der elektrisch isolierenden Emaille NTs-929 sein. Diese Emaille darf sich nicht ablösen und weist keine Spuren von Verbrennungen durch einen Lichtbogen auf;

· die Traverse muss korrekt im Lagerschild montiert und gelöst sein;

· Die Finger der Bürstenhalterhalterungen müssen fest in der Traverse liegen. Ihre Porzellanisolatoren müssen sauber, frei von Rissen, Spänen und Spuren von Lichtbogenverbrennungen sein und dürfen sich nicht an den Fingern drehen.

· Die Bürstenhalter müssen im Verhältnis zum Kommutator korrekt installiert sein, um einen normalen Betrieb der Bürsten und einen normalen Druck auf sie sicherzustellen. Sollte keine Spuren von Lichtbogenverbrennungen aufweisen;

· Bevor die Bürsten in den Bürstenhalter eingesetzt werden, müssen sie getrocknet und in den Kommutator eingeschliffen werden. Es dürfen keine Risse, Absplitterungen oder Brüche im Kupfershunt vorhanden sein, die größer als normal sind. Die Bürsten müssen eine normale Höhe haben und korrekt in den Fenstern der Bürstenhalter montiert sein, ohne dass es zu Verformungen oder Verklemmungen kommt.

ARTEN VON SCHÄDEN AM TRAKTIONSMOTOR UND IHRE EIGENSCHAFTEN

ZEICHEN AUF SEINEM SAMMLER.

· Schmelzen des Kollektorkupfers an den Enden der Lamellen und Hähne, Anbrennen des Mikanitkegels, lichtbogengebrannte Glasur der Bügelisolatoren: eine Folge von Kreisbränden aus verschiedenen Gründen;

· lokale Erwärmung des Kollektors (blaue Drehung der Kollektorplatten), die zum Durchbrennen der Spulenisolierung in der Nut des Ankerkerns führen kann: Windungskurzschluss in der Spule der Ankerwicklung;

· Durchbrennen zweier benachbarter Kollektorplatten: Bruch der Ankerwicklungsabschnitte;

· Abnutzung des Kommutators: Der Kupfernebenschluss einer der Bürsten ist nicht befestigt, der Bürstenhalter ist aufgrund unsachgemäßer Installation heruntergefallen, Kurzschluss am Kommutator (entsteht im Winter, wenn die Elektrolokomotive nach einer Fahrt mit abgesenkten Stromabnehmern zurückgelassen wird);

· Schmierung am Kommutator: Überschüssige Schmierung im Ankerlager des Motors oder das Labyrinth der hinteren Abdeckung des Lagerschildes ist gebrochen;

· Feuchtigkeit am Kollektor: lockere Luken, Lösen der Elektrolokomotive aus einem warmen Stand ohne Trocknung der Fahrmotoren vom Heizaggregat.

ABMESSUNGEN DER KOLLEKTOR-BÜRSTEN-EINHEIT IM BETRIEB.

TL-2K1 AL-484eT

· Bürstenhöhe mm………………………… weniger als 25 weniger als 21

·Bürstenabsplitterung % der Fläche…………………mehr als 10 mehr als 10

· Gebrochene Drähte von Kupfershunts %…………… mehr als 15 mehr als 15

· Druck auf die Bürste kg……………………… mehr als 3,7 mehr als 2,1

weniger als 3,0 weniger als 1,6

der Unterschied zwischen diesen Drücken in

ein Bürstenhalter bzw

Bürstenhalter gleicher Polarität % ... mehr als 10 mehr als 10

· Spalt zwischen Bürste und Bürstenhalter

nach Bürstenstärke mm……………………… mehr als 0,35 mehr als 0,35

nach Bürstenbreite mm mehr als 1 mehr als 1

· Abstand zwischen dem Körper

Bürstenhalter und funktionsfähig

Kollektorfläche mm……………… mehr als 5 mehr als 4

weniger als 2 weniger als 1,8

das Gleiche gilt für Hähne mm……………… weniger als 4 weniger als 7

· Kollektorbahntiefe mm……….weniger als 0,5 weniger als 0,5

· Kollektorschlag mm……………………… mehr als 0,1 mehr als 0,1

· Kollektorleistung mm………………… mehr als 0,2 mehr als 0,2

(mit Genehmigung des Leiters des Lokomotivdienstes bis 0,5 mm)

ABMESSUNGEN DER KOLLEKTOR-BÜRSTEN-EINHEIT

ELEKTROMOTOREN VON HILFSMASCHINEN

Für Motoren TL100M: NB431P: TL122: NB110: NB436V:

Dv. Generator

- Bürstenhöhe mm. weniger als 30 30 30 16 20 25

- Spalt zwischen Bürste und

Bürstenhalterstärke mm. mehr als 0,5 0,5 0,5 0,5 0,5 0,5

- Spalt zwischen Bürste und

Bürstenhalterbreite mm. mehr als 0,9 0,9 0,9 0,9 0,8 0,8

- Abstand vom Körper

Bürstenhalter mehr als 5 5 5 4 2,5 2,5 arbeiten

Kollektorfläche mm. weniger als 2,5 2,5 2,5 2 2,5 2,5

- Das Gleiche gilt für Hähne mm. mehr als 5 4 3 4 5,5 12,5

- Drücken der Bürste kg. weniger als 1,2 1 1,2 2,75 1 0,75

mehr als 1,5 1,5 1,5 3,2 1,2 0,1

- Spurtiefe mm. mehr als 0,3 0,3 0,3 0,3 0,3 0,3

- Kommutatorschlag mm. mehr als 0,1 0,1 0,1 0,1 0,1 0,1

KURZE INFORMATIONEN ZU ANKERWICKLUNGEN.

Es gibt zwei Arten von Ankerwicklungen elektrischer Lokomotivmaschinen:

Welle (die Spule dieser Wicklung ähnelt im entfalteten Zustand einer Welle). Bei einer einfachen Wellenwicklung sind unter verschiedenen Polen liegende Abschnitte in Reihe geschaltet, weshalb diese Wicklung auch als Reihe bezeichnet wird.

Schleife (die Spule dieser Wicklung ähnelt einer Schleife). Bei einer einfachen Schleifenwicklung bilden die unter jedem Polpaar liegenden Abschnitte zwei parallele Zweige, weshalb sie als parallel bezeichnet wird.

Jede der Wicklungen wird durch Bürsten in parallele Zweige unterteilt.

Bei einer Wellenwicklung sind es unabhängig von der Anzahl der Pole immer zwei.

Bei einer Schleifenwicklung ist die Anzahl der parallelen Zweige gleich der Anzahl der Pole. Die Anzahl der Parallelzweige der Wicklung bestimmt den Anwendungsbereich.

Vergleich der Wicklungen nach Strom. Die maximale Strommenge, die durch die Ankerwicklung geleitet werden kann, wird durch die Strommenge in einem Parallelzweig bestimmt. Je mehr davon vorhanden sind, desto weniger Strom fließt in jedem von ihnen (der Wicklungsstrom wird durch ihre Anzahl geteilt). Da die Anzahl paralleler Zweige in einer Schleifenwicklung größer ist, kann sie mehr Strom führen als eine Wellenwicklung. Es wird im TL-2K1-Motor und im NB-436V-Konvertergenerator verwendet und arbeitet mit hohen Strömen.

Vergleich der Wicklungen nach Spannung. Die Höhe der an der Wicklung anliegenden Spannung wird durch die Anzahl der Wicklungsabschnitte in einem Parallelzweig bestimmt. Bei gleicher Anzahl von Abschnitten in beiden Wicklungstypen ist die Anzahl der Abschnitte in einem parallelen Zweig der Wellenwicklung größer (geteilt durch zwei), sodass diese Wicklung an eine höhere Spannung angeschlossen ist als die Schleifenwicklung. Die Wellenwicklung wird in Motoren von Hilfsmaschinen verwendet, deren Kollektorspannung 3000 V beträgt.

Schleifenwickelfunktion. Die Besonderheit dieser Wicklung besteht darin, dass sich jeder ihrer parallelen Zweige unter einem bestimmten Hauptpolpaar befindet. Da es technisch nicht möglich ist, alle Pole mit der gleichen Magnetisierungskraft herzustellen und absolut identische Luftspalte zwischen ihnen und dem Anker herzustellen, werden in Parallelzweigen EMF unterschiedlicher Größe induziert. Der Unterschied zwischen diesen EMF führt dazu, dass in den Zweigen Ausgleichsströme auftreten. Diese Ströme sind aufgrund des geringen Widerstands der Parallelzweige erheblich. Durch die Ausgleichsströme, die durch die Bürsten fließen, werden einige Bürsten überlastet und andere entlastet. Um sie von den Bürsten zu entfernen, werden Ausgleichsverbindungen verwendet, die die Punkte der Ankerwicklung mit dem gleichen Potenzial verbinden.

GERÄTEMERKMALE DES ELECTRIC LOGO CHS-2 TYP AL-484eT.

Stundenmodus, langer Modus

Strom 495A 435A

Leistung 700 kW 618 kW

Drehzahl 680 U/min 720 U/min

Effizienz 0,943 0,948

Maximale Drehzahl 1185 U/min

Der Motor verfügt über eine Tragrahmenaufhängung. Sein Design ähnelt dem eines TL-2K-Motors, mit Ausnahme des Ankerdesigns. Hauptelemente: Rahmen, zwei Lagerschilde, sechs Haupt- und sechs Zusatzpole, Anker, Kommutator und Bürstenbaugruppe.

Skelett Es verfügt über zwei Luken im oberen Teil. Auf der Antikollektorseite für den Eintritt der Kühlluft und auf der Kollektorseite für deren Austritt und Inspektion des Kollektors. Darüber hinaus dienen zwei untere Luken dem Luftauslass. Im Inneren des Rahmens sind spezielle Bandstahlrahmen zur Befestigung der Polspulen eingeschweißt.

Pole. Sie sind im Grunde gleich aufgebaut wie der TL-2K1. Die Hauptpolspule besteht aus Sammelschienenkupfer in zwei Schichten und hat 24 Windungen (jeweils 12 Windungen), und die zusätzliche Polspule hat zwei Schichten mit 19 Windungen (jeweils 10 und 9 Windungen). Am Anfang und Ende der Spulen sind Messingspitzen angelötet, in die Anschlusskabel eingelötet werden.

Anker. Hohlwelle, zwei Hohlflansche, zwei Druckscheiben, Kern und Wicklung. Die Hohlflansche werden mit Schrauben an den Enden der Hohlwelle befestigt. Darauf werden die Innenringe der Motorankerlager aufgepresst. Im Inneren der Hohlwelle befindet sich eine Kardanwelle mit innenliegender Kardankupplung, die in einer Schmierkammer untergebracht ist. Der Schmierstoff wird durch ein Rohr im Blinddeckel des Lagerschildes auf der Kommutatorseite in die Kammer eingefüllt. Die Kardankupplung greift über die Keilverzahnung ihres Zylinders in Zähne ein, die von der Innenseite der Hohlwelle angeschweißt sind. Auf die Außenseite der Hohlwelle werden ein hinterer Druckring, ein Kern und ein vorderer Druckring aufgepresst.

Der Kern ist aus Elektroblechblech laminiert. Auf der Außenseite befinden sich 87 Schlitze für die Ankerwicklungsspulen, am Ende befinden sich 48 dreieckige Löcher zur Kühlung und ein zentrales Loch mit einem Durchmesser von 500 mm. entlang des Durchmessers der Hohlwelle und einer Aussparung für die Passfeder.

Der Kollektor ist ähnlich aufgebaut wie der TL-2K1 TED, verfügt jedoch über 522 Kupfer und die gleiche Anzahl an Ambyritplatten (Kollektormekanit). Auf den vorderen Hochdruckreiniger gepresst.

Ankerwicklung. Schleife, Schritt 1-2 am Kollektor entlang. Hat 87 Spulen. Es gibt 6 Abschnitte in der Spule, 2 Leiter in einem Abschnitt. Die Wicklung hat 174 Ausgleichsleiter, ihr Abstand entlang des Kollektors beträgt 1-175. Die Befestigung der Wicklung in den Nuten erfolgt mit einem Keil und in den vorderen Teilen befindet sich eine Drahtbandage.

Bürsteneinheit. Das Gerät ähnelt dem Gerät der Bürstenanordnung des TED-Typs TL-2K1. Der Unterschied besteht darin, dass die Traverse durchgehend ausgeführt ist, die Bürstenhalter über Fenster zum Einbau von drei Bürsten verfügen und die Druckfinger über Blattfedern verfügen.

Der Motor verfügt über keine Kompensationswicklung, verfügt aber über eine gute Kommutierung. Dies ist auf die Aufhängung des Tragrahmens, die Berechnung des Magnetsystems, vergrößerte Luftspalte zwischen Anker und Polen sowie eine Vielzahl von Ausgleichsanschlüssen zurückzuführen.

ALLGEMEINE VORRICHTUNG FÜR HILFSMASCHINENMOTOREN

Die Motoren MK Typ NB-431P, MV Typ TL-110M und AM-D Typ NB-436V sind bis auf wenige Ausnahmen baugleich.

Die Hauptelemente sind: ein Rahmen, zwei Lagerschilde (der NB-436V hat einen), vier Haupt- und vier Zusatzpole, ein Anker, ein Kommutator, eine Bürstenbaugruppe und ein Kühlgebläse.

Skelett Es hat eine zylindrische Form, Pfoten zur Befestigung am Fundament, eine Verteilerluke, Fenster für den Kühlluftaustritt und Hälse für Lagerschilde.

Lagerschilde. Sie verfügen über ein Gerät, das den TL2K1-Schilden ähnelt, mit Ausnahme von:

Bei den Motoren NB-436V und NB-431P sind anstelle des vorderen Druckrings Endscheiben eingebaut.

Auf der Kollektorseite sind Sperrrollenlager und auf der Gegenkollektorseite Losrollenlager verbaut.

Die Schilde auf der Anti-Kollektor-Seite haben keine hintere Abdeckung; ihre Rolle übernimmt das Lagerschild selbst

Flüssiges Schmiermittel für radioaktive Abfälle 200–250 g, Zugabe von 20–30 g. Auf TR.

Anker: Welle, Kommutator, vorderer Hochdruckreiniger, Kern, hinterer Hochdruckreiniger, Lüfter (außer NB-431P), Ankerwicklung. Da die Ankerwelle keine Buchse hat, werden alle Elemente über eine Passfeder auf die Welle gedrückt. Der Kern ist laminiert, hat 43 Nuten (49 beim NB-436V) für die Ankerwicklungsspulen, drei Reihen von Belüftungslöchern, ein zentrales Loch für die Welle mit einer Aussparung für einen Schlüssel und eine Aussparung für den Glasverband auf der draußen. Der Kern wird beidseitig durch Hochdruckreiniger verdichtet. Wellenwicklung. Gehäuse- und Deckelisolierung von Wickelspulen der Klasse B. Befestigung der Spulen über die gesamte Länge mit Glasbandage. Der Kollektor verfügt über ein ähnliches Gerät wie TL2K1, die Anzahl der Platten beträgt jedoch 343.

Haupt- und Zusatzstangen. Ihr Design ähnelt TL2K1. Die Spulen sind aus isoliertem Draht gewickelt. Gehäuse und Deckel der Isolationsklasse F „Monolith“. NB-431P verfügt über eine abnehmbare Isolierung: Glasglimmer und Lavsanband.

Bürstenbaugruppe: eine Traverse, auf der vier mit AG-4-Vorspannung gepresste Stahlfinger mit darauf montierten Isolatoren befestigt sind. An den Fingern wird ein Bürstenhalter mit einer Bürste vom Typ EG-61, Größe 10-25-50, befestigt.

Belüftung: Luft wird durch die Löcher in der Kollektorluke angesaugt, strömt durch den Spalt zwischen den Polen und dem Anker, durch die Belüftungslöcher im Kern und tritt durch die Rahmenfenster auf der Anti-Kollektor-Seite aus. NB-431P verfügt über eine Zwangsbelüftung von MV. Die Luftzufuhr erfolgt durch die Luke auf der Kollektorseite und tritt durch die Löcher im Lagerschild auf der Gegenkollektorseite aus.

VORRICHTUNG UND BETRIEB DER WICKLUNGEN DER HAUPTPOLE DES NB-436V-KONVERTERS.

Hauptpole des Motors. Die Kerne der 39 Hauptpole enthalten die Spulen der beiden Wicklungen. Die mit dem Rahmen in Kontakt stehende Spule 40 ist eine unabhängige Erregerwicklungsspule (im Folgenden als NEU bezeichnet). Die zweite Spule 41 ist die Reihenerregerwicklungsspule (im Folgenden als SOV bezeichnet). Die HOB-Spule besteht aus isoliertem Rechteckdraht und hat 234 Windungen. Die POV-Spule besteht ebenfalls aus isoliertem Rechteckdraht und hat 95 Windungen. Isolierung von Spulen Klasse F Monolith.

NOV dient zur Erzeugung des Hauptmagnetflusses der Hauptpole und erhält Strom von den Steuerkreisen, wenn die Exciter-Taste eingeschaltet ist. Der POV fungiert als Schutzwicklung und ist in Reihe mit der Ankerwicklung in den Stromkreis des Elektromotors eingebunden. Die magnetischen Flüsse beider Wicklungen haben eine einheitliche Richtung, sodass der magnetische Fluss jedes Pols gleich Fgp = Fnov + Fpov ist.

Wirkungsweise der Reihenerregerwicklung. Tritt ein Kurzschluss im Kontaktnetz oder in der Dachausrüstung der Elektrolokomotive (vor der Schnellfahrweiche) auf, sinkt die Spannung im Kontaktnetz auf Null. Der Stromfluss durch die Ankerwicklung und die Reihenfeldwicklung stoppt, aber da die Hauptpole ihren von der unabhängigen Feldwicklung erzeugten Magnetfluss beibehalten haben und sich der Anker durch Trägheit dreht, schaltet der Motor in den Generatormodus. Dieser Modus ist für ihn gefährlich, da der Stromkreis seiner Ankerwicklung und der Reihenerregerwicklung durch den Kurzschluss geschlossen ist und ein Kurzschlussstrom durch sie fließt. Das Vorhandensein einer Reihenfeldwicklung führt jedoch dazu, dass der durch sie fließende Kurzschlussstrom in entgegengesetzter Richtung zu dem zuvor durch sie fließenden Strom einen starken magnetischen Fluss erzeugt, der dem magnetischen Fluss der unabhängigen Feldwicklung entgegengerichtet ist. Durch den durch den Kurzschlussstrom erzeugten magnetischen Fluss kommt es zu einer intensiven Entmagnetisierung der Hauptpole und der gefährliche Modus stoppt.

Anmerkungen:

Die Ursache für die unterschiedliche Drehung ist ein Bruch in der unabhängigen Erregerwicklung. In diesem Fall wird der magnetische Fluss der Hauptpole durch eine Wicklung der Reihe erzeugt

Erregung, mit 95 Windungen in seinen vier Spulen. Der magnetische Fluss der Hauptpole nimmt aufgrund des fehlenden magnetischen Flusses der unabhängigen Wicklung stark ab. Der Motor beginnt in einem stark abgeschwächten Erregermodus zu arbeiten, was zu einer erhöhten Drehzahl des Ankers und zur Zerstörung beider Elektromaschinen führt. Das Stoppen der erhöhten Drehzahl erfolgt über ein am Lagerschild 26 des Umrichtergenerators montiertes Drehzahlrelais 28 (Schaltungsbezeichnung PO12). Das Relais arbeitet bei einer Drehzahl von 1950 U/min und schaltet das Schütz aus, das den Umrichtermotor mit dem Kontaktnetzwerk verbindet;

· In einem solchen Fall erfolgt beim Umschalten in den Motorgeneratormodus mit serieller Erregung der Prozess der Entmagnetisierung der Hauptpole automatisch aufgrund einer Änderung der Stromrichtung in seiner Erregerwicklung.

Konverter-Generator-Polsystem. Das Stangensystem besteht aus sechs Haupt- und sechs Zusatzstangen. Auf den Kernen von 44 zusätzlichen Polen sind Spulen 45 aus isoliertem Rechteckdraht gewickelt. Jeder von ihnen hat 8 Windungen aus drei parallel geschalteten Leitern. Die Kerne der 14 Hauptpole enthalten die Spulen der beiden Wicklungen. Die erste Spule 17, die in Kontakt mit dem Rahmen steht, ist die Wicklungsspule für die unabhängige Erregung, die zweite Spule 18 ist die Wicklungsspule für die Gegenerregung. Die unabhängige Erregerwicklungsspule besteht aus isoliertem Rechteckdraht und hat 230 Windungen. Für den Konvertergenerator der Elektrolokomotiven VL11m hat diese Spule 280 Windungen. Die Gegenerregungswicklungsspule besteht aus einem isolierten Kupferstab und hat eine Windung aus zwei Leitern. Die Isolierung der Spulen beider Pole entspricht der Klasse F Monolith.

Die unabhängige Erregerwicklung dient dazu, einen magnetischen Fluss der Hauptpole zu erzeugen. Wird beim Zusammenbau eines regenerativen Bremskreises an Steuerkreise angeschlossen. Die darin enthaltene Strommenge wird durch Ändern des Widerstandswerts des Widerstands in seinem Stromkreis (Stromkreisbezeichnung R31) reguliert, wenn der Bremsgriff des Fahrercontrollers bewegt wird.

Die Gegenerregerwicklung dient der Stabilisierung des Regenerationsstroms bei Spannungsschwankungen im Kontaktnetz, daher ist jeder der beiden Parallelzweige dieser Wicklung mit einem der Parallelzweige der Fahrmotoren verbunden und wird vom Regenerationsstrom durchflossen.

Wicklungsanschlussplan. Die unabhängige Wicklung besteht aus zwei parallelen Zweigen mit jeweils drei Spulen, die innerhalb des Generators verbunden sind, und verfügt über die Anschlüsse H4 und HH4. Die Gegenerregungswicklung verfügt außerdem über zwei Zweige mit jeweils drei Spulen mit den Anschlüssen H2 und HH2 sowie H3 und HH3. Die Ankerwicklung wird in der folgenden Reihenfolge mit den Wicklungsspulen der Zusatzpole verbunden: Klemme R1, Brücke zwischen den negativen Bürstenhaltern, negativen Bürsten, Kollektor, Abschnitten der Ankerwicklung, Kollektor, positiven Bürsten und Bürstenhaltern, Brücke zwischen ihnen , sechs zusätzliche Pole, Klemme R2.

Hinweis: Bei den Elektrolokomotiven VL11 und VL11m mit dem SAURT-System am Umrichtergenerator verfügt die unabhängige Erregerwicklung ebenfalls über zwei parallele Zweige mit jeweils drei Spulen, die jedoch jeweils eigene Ableitungen vom Kern mit der Bezeichnung H5-NN5 und H4 und HH4 haben .

ELEKTRISCHE BREMSE.

Das Funktionsprinzip des elektrischen Bremsens basiert auf dem Prinzip der Reversibilität elektrischer Maschinen, wonach jede Maschine sowohl als Elektromotor als auch als Generator arbeiten kann, also vom Motorbetrieb in den Generatorbetrieb und zurück wechseln kann. Elektrisches Bremsen wird in regeneratives und rheostatisches Bremsen unterteilt. Betrachten wir das Funktionsprinzip des elektrischen Bremsens am Beispiel des regenerativen Bremsens.

REGENERATIVES BREMSEN.

Um regeneratives Bremsen zu gewährleisten, müssen folgende Bedingungen erfüllt sein:

· Ein reihenerregter Fahrmotor kann nicht in den Generatorbetrieb geschaltet werden. Um solche Elektromotoren im Generatorbetrieb zu betreiben, müssen sie auf Eigenerregung umgeschaltet werden. Dazu werden die Feldwicklungen aller Fahrmotoren von den Ankerwicklungen getrennt und an die Ankerklemmen des Umrichtergenerators angeschlossen;

· die Richtung des Erregerstroms in den Erregerwicklungen muss der Stromrichtung im Motorbetriebsmodus entsprechen;

· Gesamt-EMK Alle im Generatorbetrieb betriebenen Fahrmotoren müssen eine Spannung von 80–100 Volt über der Fahrleitungsspannung haben.

· Die Elektrolokomotive muss im geschlossenen Kreislauf betrieben werden, d.h. Zwischen dem Kontaktnetz und dem Schienenstromkreis muss ein Verbraucher angeschlossen sein: ein Umspannwerk, das Strom empfängt, oder eine im Traktionsmodus betriebene Elektrolokomotive.

· Der regenerative Bremskreis muss die Stabilisierung des regenerativen Stromwerts bei Spannungsschwankungen im Kontaktnetz gewährleisten.

FUNKTIONSPRINZIP DES EINFACHEN WIEDERHERSTELLUNGSSCHEMAS

BREMSEN MIT GEGENERREGUNG DES KONVERTERGENERATORS.

Eine der Bedingungen für das regenerative Bremsen ist, wie oben erwähnt, die Stabilisierung des Wertes des Regenerationsstroms bei Spannungsschwankungen im Kontaktnetz. Dieser Zustand lässt sich am einfachsten in einem regenerativen Bremskreis mit Gegenerregung des Umrichtergenerators erreichen.

Die einfachste Schaltung des regenerativen Bremsens mit Gegenerregung des Umrichtergenerators ist in der Abbildung dargestellt.

Der Generator eines solchen Wandlers verfügt über Spulen mit zwei Wicklungen auf den Kernen der Hauptpole. Eine davon ist eine unabhängige Erregerwicklungsspule (Nov), die andere ist eine Gegenerregungswicklungsspule (Pov). Die erste Wicklung erzeugt einen magnetischen Fluss der Hauptpole, die zweite stabilisiert den Wert des Rekuperationsstroms bei Spannungsschwankungen im Kontaktnetzwerk.

Vor dem Zusammenbau des regenerativen Bremskreises wird die Schaltfläche „Erreger“ aktiviert. Beim Einschalten schaltet das Kurzschlussschütz ein und verbindet die unabhängige Erregerwicklung (neu) des AM-D-Wandlermotors mit der Spannung der Steuerkreise. Nach dem Einschalten wird K53 eingeschaltet und verbindet seine Ankerwicklung zusammen mit der Reihenerregerwicklung (POV) mit dem Kontaktnetzwerk. Der Motor beginnt zu arbeiten und dreht den Generatoranker des AM-G-Wandlers.

Beim Aufbau des regenerativen Bremskreises unter Verwendung der Leistungskontakte der Nockenelemente des Bremsschalters (im Diagramm nicht dargestellt) wird die Erregerwicklung des Traktionselektromotors TED von der Ankerwicklung getrennt und mit den Ankerklemmen des AM verbunden -G-Konvertergenerator.

Dann wird nach dem Einschalten des Schützes K62 die NO-Wicklung des AM-G-Wandlergenerators über den variablen Widerstand R31 mit den Steuerkreisen verbunden. Der magnetische Fluss der Hauptpole des Generators und die EMK erscheinen. an den Klammern seines Ankers. Da die OB-Wicklung des Fahrmotors TED mit ihnen verbunden ist, beginnt der Erregerstrom Iv vom Pluspol des Generators durch sie zu fließen. Der magnetische Fluss der Hauptpole des Motors und die EMK erscheinen. an seinen Klammern.

Anschließen des Fahrmotors an das Kontaktnetz und Ermitteln des erforderlichen Wertes des Rekuperationsstroms.

Der Anschluss des Fahrmotors an das Kontaktnetz sollte erfolgen, wenn der Wert seiner EMK erreicht ist. wird die Kontaktnetzspannung um 80-100 Volt überschreiten. Dazu erhöht sich die EMK. Generator AM-G durch Reduzieren des Widerstandswerts des Widerstands R31 beim Bewegen des Bremsgriffs der Fahrersteuerung. Wenn es abnimmt, ändern sich die folgenden elektrischen und elektromagnetischen Größen: R31¯, Inov, Fnov, Eg, Iv.ted, Fted, Eted und wenn Eted den Wert von Uks um 80-100 Volt überschreitet, unter Verwendung eines linearen Schützes (in Abb. nicht dargestellt). . 51) erfolgt die Verbindung des Motors mit dem Kontaktnetzwerk. Danach wird ein Regenerationsstromkreis gebildet: Pluspol des TED-Ankers im Generatorbetrieb, Leistungskontakte des BV, Stromabnehmer, Kontaktnetz, Schaltplan eines Umspannwerks oder einer Elektrolokomotive im Traktionsbetrieb, Gleisstromkreis, OPV AM- G-Wicklung, Minuspol des TED-Ankers. Nachdem der Strom durch die OPV-Wicklung fließt, ist der magnetische Fluss der Hauptpole des AM-G-Generators gleich: Fg = Fnov-Fopv.

Um die erforderlichen Werte des Regenerationsstroms und des Bremsmoments zu erhalten, die durch die Formel Mt = Cm Ir f ausgedrückt werden, wird der Widerstandswert des Widerstands R31 erneut verringert. Alle oben genannten elektromagnetischen elektrischen Größen nehmen wieder zu, der Regenerationsstrom und das Bremsmoment des Fahrmotors nehmen zu.

Stabilisierung des Regenerationsstromwerts bei Spannungsschwankungen im Kontaktnetz.

Wenn sich die Spannung im Kontaktnetz ändert, erfolgt die Stabilisierung des Regenerationsstroms wie folgt. Nehmen wir an, dass Uks, Ið, Фпов¯, Фг. (Фг = Фнов-Фопв.), Er, Iв тд,

F ted, E ted, Ið, d.h. Aufgrund der Wirkung der OPV-Wicklung des AM-G-Generators behielt der Rekuperationsstrom seinen vorherigen Wert.

RHEOSTATISCHES BREMSEN.