ट्रैक्शन मोटर tl 2k. प्रयुक्त साहित्य की सूची

ट्रैक्शन इलेक्ट्रिक मोटर TL-2K1

उद्देश्य और तकनीकी डेटा. TL-2K.1 DC ट्रैक्शन मोटर (चित्र 30) को संपर्क नेटवर्क से प्राप्त विद्युत ऊर्जा को यांत्रिक ऊर्जा में परिवर्तित करने के लिए डिज़ाइन किया गया है। इंजन आर्मेचर शाफ्ट से टॉर्क को दो तरफा सिंगल-स्टेज बेलनाकार हेलिकल गियर के माध्यम से व्हीलसेट तक प्रेषित किया जाता है। इस ट्रांसमिशन के साथ, मोटर बीयरिंग को अक्षीय दिशा में अतिरिक्त भार प्राप्त नहीं होता है।

इलेक्ट्रिक मोटर का सस्पेंशन सपोर्ट-एक्सियल है। एक तरफ, यह इलेक्ट्रिक लोकोमोटिव के व्हीलसेट के एक्सल पर मोटर-एक्सल बियरिंग्स के साथ टिका हुआ है, और दूसरी तरफ, हिंग वाले सस्पेंशन और रबर वॉशर के माध्यम से बोगी फ्रेम पर टिका हुआ है। इलेक्ट्रिक लोकोमोटिव की उच्चतम गति पर ट्रैक्शन मोटर में उच्च शक्ति उपयोग कारक (0.74) होता है (चित्र 31)।

वेंटिलेशन सिस्टम स्वतंत्र, अक्षीय है, जिसमें ऊपर से कलेक्टर कक्ष में वेंटिलेशन हवा की आपूर्ति की जाती है और इंजन अक्ष के साथ विपरीत दिशा से ऊपर की ओर छुट्टी दी जाती है (चित्र 32)। इलेक्ट्रिक लोकोमोटिव में आठ ट्रैक्शन मोटर हैं। TL-2K1 इंजन का तकनीकी डेटा इस प्रकार है:

मोटर टर्मिनल वोल्टेज.... 1500 V

घड़ी की धारा................480 ए

घड़ी की शक्ति......670 किलोवाट

घड़ी घूमने की गति, . , 790 आरपीएम

निरंतर धारा. , . . , 410 ए

सतत ड्यूटी पावर.... 575 किलोवाट

निरंतर घूर्णन गति, 830 आरपीएम

उत्तेजना. ......सुसंगत

इन्सुलेशन वर्ग और वाइंडिंग का ताप प्रतिरोध

एंकर...........बी

पोल प्रणाली के ताप प्रतिरोध के लिए इन्सुलेशन वर्ग.................एफ

मामूली घिसी हुई पट्टियों के साथ उच्चतम घूर्णन गति.................1690 आरपीएम

समर्थन-अक्षीय इंजन निलंबन

गियर अनुपात.........88/23-3,826

20 डिग्री सेल्सियस के तापमान पर मुख्य ध्रुवों की वाइंडिंग का प्रतिरोध........ 0.025 ओम

20 डिग्री सेल्सियस के तापमान पर अतिरिक्त ध्रुवों की वाइंडिंग और क्षतिपूर्ति वाइंडिंग का प्रतिरोध। 0.0356"

20C --- 0.0317 ओम पर आर्मेचर वाइंडिंग प्रतिरोध

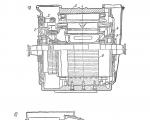

डिज़ाइन. TL-2K1 ट्रैक्शन मोटर में एक फ्रेम 3 (चित्र 33), एक आर्मेचर 6, एक ब्रश उपकरण 2 और बेयरिंग शील्ड 1, 4 होते हैं।

इंजन का कोर (चित्र 34) स्टील ग्रेड 25L-P से बना एक बेलनाकार कास्टिंग है और चुंबकीय कंडक्टर के रूप में भी कार्य करता है। इसके साथ छह मुख्य और छह अतिरिक्त खंभे जुड़े हुए हैं, छह ब्रश धारकों के साथ एक घूमने वाली बीम और रोलर बीयरिंग के साथ ढालें हैं जिसमें मोटर आर्मेचर घूमता है।

इलेक्ट्रिक मोटर फ्रेम में असर ढाल की स्थापना निम्नलिखित क्रम में की जाती है: पोल और क्षतिपूर्ति कॉइल के साथ इकट्ठे फ्रेम को कम्यूटेटर के विपरीत दिशा में ऊपर की ओर रखा जाता है। इंडक्शन हीटर का उपयोग करके, गर्दन को 100-150 डिग्री सेल्सियस के तापमान तक गरम किया जाता है, ढाल डाली जाती है और स्टील 45 से बने आठ एम 24 बोल्ट के साथ सुरक्षित किया जाता है। फिर फ्रेम को 180 डिग्री घुमाया जाता है, एंकर को नीचे किया जाता है, ट्रैवर्स होता है स्थापित किया गया है, और एक अन्य शील्ड को ऊपर वर्णित तरीके से डाला गया है और आठ एम24 बोल्ट के साथ सुरक्षित किया गया है। बाहरी सतह पर, फ्रेम में मोटर-अक्षीय बीयरिंग के एक्सल बॉक्स को जोड़ने के लिए दो लग्स, इंजन को लटकाने के लिए एक लूग और एक हटाने योग्य ब्रैकेट, परिवहन के लिए सुरक्षा लग्स और लग्स हैं। कलेक्टर के किनारे पर ब्रश उपकरण और कलेक्टर के निरीक्षण के लिए डिज़ाइन की गई तीन हैच हैं। हैचों को कवर 7, I, 15 (चित्र 33 देखें) के साथ भली भांति बंद करके सील किया गया है।

ऊपरी मैनिफोल्ड हैच के कवर 7 को एक विशेष स्प्रिंग लॉक के साथ फ्रेम में सुरक्षित किया गया है, निचली हैच के कवर 15 को एक एम20 बोल्ट और कॉइल स्प्रिंग के साथ एक विशेष बोल्ट के साथ सुरक्षित किया गया है, और दूसरे निचले हैच के कवर 11 को एक विशेष स्प्रिंग लॉक के साथ सुरक्षित किया गया है। चार M12 बोल्ट.

हवा की आपूर्ति के लिए एक वेंटिलेशन हैच 18 है। वेंटिलेशन हवा कलेक्टर के विपरीत दिशा से, असर ढाल और फ्रेम पर लगे एक विशेष आवरण 5 के माध्यम से बाहर निकलती है। मोटर से आउटपुट 120 मिमी2 के क्रॉस-सेक्शनल क्षेत्र के साथ PMU-4000 केबल के साथ बनाए जाते हैं। केबलों को संयुक्त संसेचन के साथ तिरपाल कवर द्वारा संरक्षित किया जाता है। केबलों पर पॉलीक्लोर विनाइल ट्यूबों से बने लेबल होते हैं जिन पर पदनाम हां, याया, के और केके होते हैं। आउटपुट केबल I और YaYa (चित्र 35) आर्मेचर, अतिरिक्त ध्रुवों और मुआवजे की वाइंडिंग से जुड़े हुए हैं, और आउटपुट केबल K और केके मुख्य ध्रुवों की वाइंडिंग से जुड़े हुए हैं।

मुख्य खंभे 13 (चित्र 33 देखें) के कोर 0.5 मिमी की मोटाई के साथ शीट इलेक्ट्रिकल स्टील ग्रेड 1312 से बने होते हैं, जिन्हें रिवेट्स के साथ बांधा जाता है और प्रत्येक को चार एम24 बोल्ट के साथ फ्रेम में सुरक्षित किया जाता है। मुख्य पोल कोर और फ्रेम के बीच एक 0.5 मिमी मोटा स्टील स्पेसर है। मुख्य पोल कॉइल 12, जिसमें 19 मोड़ हैं, 1.95xx65 मिमी के आयामों के साथ नरम जेआईएमएम तांबे के टेप से बनी एक पसली पर घाव किया गया है, जो फ्रेम की आंतरिक सतह का पालन सुनिश्चित करने के लिए त्रिज्या के साथ मुड़ा हुआ है।

इंजन के प्रदर्शन को बेहतर बनाने के लिए, एक क्षतिपूर्ति वाइंडिंग 14 का उपयोग किया जाता है, जो मुख्य ध्रुवों की युक्तियों में अंकित खांचे में स्थित होती है और आर्मेचर वाइंडिंग के साथ श्रृंखला में जुड़ी होती है। क्षतिपूर्ति वाइंडिंग में 3.28X22 मिमी के आयामों के साथ नरम आयताकार तांबे के तार पीएमएम से बने छह कॉइल होते हैं, और इसमें 10 मोड़ होते हैं। प्रत्येक खांचे में दो मोड़ होते हैं। बॉडी इन्सुलेशन में 0.1 मिमी GOST 13184-78 की मोटाई के साथ ग्लास अभ्रक टेप LSEK-5-SPl की छह परतें, 0.03 मिमी की मोटाई के साथ फ्लोरोप्लास्टिक टेप की एक परत और 0.1 की मोटाई के साथ ग्लास टेप LES की एक परत होती है। मिमी, टेप की आधी चौड़ाई के ओवरलैप के साथ रखी गई। कॉइल इन्सुलेशन में एक ही ब्रांड के ग्लास अभ्रक टेप की एक परत होती है; इसे टेप की आधी चौड़ाई के ओवरलैप के साथ रखा जाता है। खांचे में मुआवजा वाइंडिंग को टेक्स्टोलाइट ग्रेड बी से बने वेजेज के साथ सुरक्षित किया जाता है। टीईवीजेड पर मुआवजा कॉइल का इन्सुलेशन फिक्स्चर में बेक किया जाता है, एनईवीजेड पर - कोर में।

अतिरिक्त पोल 10 के कोर रोल्ड प्लेट या फोर्जिंग से बने होते हैं और तीन एम20 बोल्ट के साथ फ्रेम में सुरक्षित होते हैं। अतिरिक्त ध्रुवों की संतृप्ति को कम करने के लिए, फ्रेम और अतिरिक्त ध्रुवों के कोर के बीच 8 मिमी मोटे प्रतिचुंबकीय स्पेसर प्रदान किए जाते हैं। अतिरिक्त खंभे 9 की कुंडलियाँ 6x20 मिमी के आयामों के साथ नरम तांबे के तार पीएमएम के एक किनारे पर घाव की जाती हैं और प्रत्येक में 10 मोड़ होते हैं। इन कॉइल्स का बॉडी और कवर इन्सुलेशन मुख्य पोल कॉइल्स के इन्सुलेशन के समान है। इंटरटर्न इंसुलेशन में 0.5 मिमी मोटे एस्बेस्टस गास्केट होते हैं, जो वार्निश KO-919 GOST 16508-70 से संसेचित होते हैं।

नोवोचेर्कस्क इलेक्ट्रिक लोकोमोटिव प्लांट TL-2K1 ट्रैक्शन मोटर का उत्पादन करता है, जिसका पोल सिस्टम (मुख्य और अतिरिक्त पोल के कॉइल) मोनोलिट 2 सिस्टम के इन्सुलेशन का उपयोग करके बनाया जाता है। कॉइल्स का आवास इन्सुलेशन। ग्लास अभ्रक टेप 0.13X25 मिमी LS40Ru-TT से बने, कॉइल्स को TU OTN.504.002-73 के अनुसार एपॉक्सी यौगिक EMT-1 या EMT-2 में संसेचित किया जाता है, और अतिरिक्त ध्रुवों के कॉइल्स को कोर और फॉर्म के साथ संसेचित किया जाता है एक-टुकड़ा मोनोब्लॉक। मोनोब्लॉक से 10 मिमी मोटा डायमैग्नेटिक गैस्केट जुड़ा हुआ है, जो एक साथ कॉइल को सुरक्षित करने का काम करता है। मुख्य पोल कॉइल को ललाट भागों के साथ एक स्पेसर में दो वेजेज द्वारा कोर पर होने वाली हलचल के खिलाफ सील कर दिया जाता है।

ट्रैक्शन इलेक्ट्रिक मोटर (चित्र 36) के ब्रश उपकरण में एक घूर्णन तंत्र, छह ब्रैकेट 3 और छह ब्रश धारक 4 के साथ एक स्प्लिट-प्रकार ट्रैवर्स 1 होता है।

ट्रैवर्स स्टील है, चैनल सेक्शन की कास्टिंग में बाहरी रिम के साथ एक गियर रिंग होती है, जो टर्निंग मैकेनिज्म के गियर 2 (छवि 37) के साथ जुड़ती है। ब्रश उपकरण के ट्रैवर्स को ऊपरी कलेक्टर हैच की बाहरी दीवार पर स्थापित लॉकिंग बोल्ट 3 द्वारा फ्रेम में तय और लॉक किया जाता है, और लॉकिंग डिवाइस 1 के दो बोल्ट द्वारा असर ढाल के खिलाफ दबाया जाता है: एक के नीचे फ्रेम, दूसरा लटकती हुई तरफ। ट्रैवर्स ब्रैकेट का एक दूसरे से विद्युत कनेक्शन 50 मिमी2 के क्रॉस-अनुभागीय क्षेत्र के साथ पीएस-4000 केबलों के साथ बनाया गया है। ब्रश धारक ब्रैकेट अलग करने योग्य (दो हिस्सों में से) हैं, जो ट्रैवर्स पर स्थापित दो इंसुलेटिंग पिन 2 (चित्र 36 देखें) पर एम 20 बोल्ट के साथ सुरक्षित हैं। उंगलियों के स्टील स्टड को AG-4V मोल्डिंग कंपाउंड से दबाया जाता है, और उन पर पोर्सिलेन इंसुलेटर लगाए जाते हैं।

ब्रश होल्डर (चित्र 38) में दो बेलनाकार स्प्रिंग/तनाव में काम करते हैं। स्प्रिंग्स को एक छोर पर ब्रश धारक आवास 2 में छेद में डाली गई धुरी पर सुरक्षित किया जाता है, और दूसरे छोर पर स्क्रू 5 का उपयोग करके दबाव पिन 4 की धुरी पर सुरक्षित किया जाता है, जो स्प्रिंग तनाव को नियंत्रित करता है। दबाने वाले तंत्र की गतिकी को इसलिए चुना जाता है ताकि ऑपरेटिंग रेंज में यह ब्रश 3 पर लगभग निरंतर दबाव प्रदान करे। इसके अलावा, जब ब्रश की अधिकतम अनुमेय घिसावट पहुंच जाती है, तो ब्रश पर उंगली 4 का दबाव स्वचालित रूप से बंद हो जाता है। यह घिसे-पिटे ब्रशों के लचीले तारों से कम्यूटेटर की कामकाजी सतह को होने वाले नुकसान से बचाता है। रबर शॉक अवशोषक के साथ 2(8X50XX60) मिमी के आयाम वाले ईजी-61 ब्रांड के दो स्प्लिट ब्रश ब्रश धारक की खिड़कियों में डाले जाते हैं। ब्रश धारकों को पिन और नट के साथ ब्रैकेट में सुरक्षित किया जाता है। जब कम्यूटेटर खराब हो जाता है तो ऊंचाई में कामकाजी सतह के सापेक्ष ब्रश धारक की स्थिति के अधिक विश्वसनीय निर्धारण और समायोजन के लिए, ब्रश धारक और ब्रैकेट के शरीर पर कंघी प्रदान की जाती हैं।

मोटर के आर्मेचर (चित्र 39, 40) में एक कम्यूटेटर होता है, कोर 5 के खांचे में डाली गई एक वाइंडिंग (चित्र 39 देखें), जिसे इलेक्ट्रिकल स्टील ग्रेड 1312 0.5 मिमी मोटी की वार्निश शीट के पैकेज में इकट्ठा किया जाता है। एक स्टील बुशिंग 4, एक पिछला 7 और सामने 3 प्रेशर वॉशर, शाफ्ट 8. कोर में वेंटिलेशन हवा के पारित होने के लिए अक्षीय छेद की एक पंक्ति होती है। फ्रंट प्रेशर वॉशर 3 एक साथ कलेक्टर बॉडी के रूप में कार्य करता है। सभी आर्मेचर भागों को एक सामान्य बॉक्स के आकार की आस्तीन 4 पर इकट्ठा किया जाता है, आर्मेचर शाफ्ट 5 पर दबाया जाता है, जिससे इसे बदलना संभव हो जाता है।

आर्मेचर में 75 कॉइल और 25 सेक्शनल इक्वलाइजिंग कनेक्शन हैं 2. कलेक्टर प्लेटों के कॉकरेल के साथ वाइंडिंग और वेजेज के सिरों का कनेक्शन / उच्च आवृत्ति धाराओं के साथ एक विशेष स्थापना पर PSR-2.5 सोल्डर GOST 19738-74 के साथ बनाया गया है .

प्रत्येक कुंडल में 14 अलग-अलग कंडक्टर होते हैं, जो ऊंचाई में दो पंक्तियों में व्यवस्थित होते हैं, और प्रति पंक्ति सात कंडक्टर होते हैं। वे 0.9x8.0 मिमी, ग्रेड एल एमएम के आयामों के साथ तांबे के टेप से बने होते हैं, और 0.09 मिमी GOST 13184-78 की मोटाई के साथ ग्लास-स्लूडनाइट टेप LSEK-5-SPl की आधी चौड़ाई को ओवरलैप करते हुए एक परत के साथ अछूता रहता है। . सात कंडक्टरों के प्रत्येक पैकेज को ग्लास अभ्रक टेप LSEK-5-SPl के साथ 0.09 मिमी की मोटाई के साथ टेप की आधी चौड़ाई के ओवरलैप के साथ अछूता किया जाता है। NEVZ में, एंकर कॉइल्स को कॉइल इन्सुलेशन के अतिरिक्त अनुप्रयोग के बिना 0.9X7.1 मिमी के आयामों के साथ इंसुलेटेड PETVSD तार से निर्मित किया जाता है। कॉइल के ग्रूव भाग के बॉडी इन्सुलेशन में 0.1X20 मिमी के आयामों के साथ एलएसईसी-5-एसपीएल ग्लास अभ्रक टेप की छह परतें, 0.03 मिमी की मोटाई के साथ फ्लोरोप्लास्टिक टेप की एक परत और एलईएस ग्लास टेप की एक परत होती है। 0.1 मिमी की मोटाई, टेप की आधी चौड़ाई के ओवरलैप के साथ रखी गई।

सेक्शनल इक्वलाइज़र 1X2.8 मिमी, ग्रेड PETVSD मापने वाले तीन तारों से बनाए जाते हैं। प्रत्येक तार के इन्सुलेशन में 0.1X20 मिमी के आयाम के साथ ग्लास अभ्रक टेप LSEK-5-SGTL की एक परत और 0.03 मिमी की मोटाई के साथ फ्लोरोप्लास्टिक टेप की एक परत होती है। सभी इन्सुलेशन टेप की आधी चौड़ाई के ओवरलैप के साथ रखे गए हैं। इंसुलेटेड तारों को ग्लास टेप की एक परत के साथ एक खंड में जोड़ा जाता है, जो टेप की आधी चौड़ाई के ओवरलैप के साथ बिछाया जाता है। खांचे वाले हिस्से में, आर्मेचर वाइंडिंग को टेक्स्टोलाइट वेजेज के साथ और ललाट भाग में - ग्लास बैंडेज के साथ सुरक्षित किया जाता है।

660 मिमी की कामकाजी सतह के व्यास वाला इंजन मैनिफोल्ड माइकानाइट गास्केट के साथ एक दूसरे से अछूता तांबे की प्लेटों से बना है। कलेक्टर को माइक्रोनाइट कफ और एक सिलेंडर द्वारा दबाव शंकु और शरीर से अलग किया जाता है।

आर्मेचर वाइंडिंग में निम्नलिखित डेटा है: स्लॉट की संख्या 75, स्लॉट पिच 1-13, कम्यूटेटर प्लेटों की संख्या 525, कम्यूटेटर पिच 1-2, कम्यूटेटर के साथ इक्वलाइज़र पिच 1-176।

बेलनाकार रोलर्स प्रकार 80-42428M के साथ भारी श्रृंखला इंजन एंकर बीयरिंग 6.3-8.1 मिमी का आर्मेचर रन प्रदान करते हैं। बियरिंग के बाहरी रिंग को बियरिंग शील्ड में दबाया जाता है, और आंतरिक रिंग को आर्मेचर शाफ्ट पर दबाया जाता है। बाहरी वातावरण के संपर्क और स्नेहक रिसाव को रोकने के लिए, असर कक्षों में सील होती है (चित्र 41)। मोटर-अक्षीय बीयरिंग में आंतरिक सतह पर बैबिट बी 16 गोस्ट 1320-74 से भरे पीतल के लाइनर और स्नेहक के निरंतर स्तर के साथ एक्सल बक्से होते हैं। एक्सल बॉक्स में स्नेहक आपूर्ति के लिए एक खिड़की होती है। लाइनर्स के घूर्णन को रोकने के लिए, एक्सल बॉक्स में एक कुंजीयुक्त कनेक्शन प्रदान किया जाता है।

वीएल10 इलेक्ट्रिक लोकोमोटिव आठ टीएल2के प्रकार के ट्रैक्शन मोटर्स से सुसज्जित है। TL2K DC ट्रैक्शन मोटर को संपर्क नेटवर्क से प्राप्त विद्युत ऊर्जा को यांत्रिक ऊर्जा में परिवर्तित करने के लिए डिज़ाइन किया गया है। इलेक्ट्रिक मोटर के आर्मेचर शाफ्ट से टॉर्क को दो तरफा सिंगल-स्टेज बेलनाकार हेलिकल गियर के माध्यम से व्हीलसेट तक प्रेषित किया जाता है। इस ट्रांसमिशन के साथ, मोटर बीयरिंग को अक्षीय दिशा में अतिरिक्त भार प्राप्त नहीं होता है। इलेक्ट्रिक मोटर सस्पेंशन सपोर्ट-एक्सियल है। इलेक्ट्रिक मोटर, एक ओर, इलेक्ट्रिक लोकोमोटिव के व्हीलसेट के एक्सल पर मोटर-अक्षीय बीयरिंग द्वारा समर्थित होती है, और दूसरी ओर, बोगी फ्रेम पर एक हिंग वाले सस्पेंशन और रबर वॉशर के माध्यम से समर्थित होती है। वेंटिलेशन सिस्टम स्वतंत्र है, जिसमें वेंटिलेशन हवा ऊपर से कलेक्टर कक्ष में आपूर्ति की जाती है और इंजन अक्ष के साथ विपरीत दिशा में ऊपर से समाप्त हो जाती है। इलेक्ट्रिक मशीनों में उत्क्रमणीयता का गुण होता है, जिसका अर्थ है कि एक ही मशीन मोटर और जनरेटर दोनों के रूप में काम कर सकती है। इसके कारण, ट्रैक्शन मोटर्स का उपयोग न केवल ट्रैक्शन के लिए, बल्कि ट्रेनों की इलेक्ट्रिकल ब्रेकिंग के लिए भी किया जाता है। इस तरह की ब्रेकिंग के साथ, ट्रैक्शन मोटर्स को जनरेटर मोड में बदल दिया जाता है, और ट्रेन की गतिज या संभावित ऊर्जा के कारण उनके द्वारा उत्पन्न विद्युत ऊर्जा को इलेक्ट्रिक लोकोमोटिव (रिओस्टैटिक ब्रेकिंग) पर स्थापित प्रतिरोधों में बुझा दिया जाता है या संपर्क नेटवर्क (पुनर्योजी) में स्थानांतरित कर दिया जाता है। ब्रेक लगाना)।

सबवे कारों के सभी डीसी ट्रैक्शन मोटर्स का डिज़ाइन मूल रूप से एक जैसा होता है। मोटर में एक फ्रेम, चार मुख्य और चार अतिरिक्त पोल, एक आर्मेचर, बियरिंग शील्ड, एक ब्रश उपकरण और एक पंखा होता है।

इंजन फ्रेम

यह विद्युत चुम्बकीय स्टील से बना है, इसका आकार बेलनाकार है और यह चुंबकीय सर्किट के रूप में कार्य करता है। ट्रॉली फ्रेम के अनुप्रस्थ बीम को कठोर बन्धन के लिए, फ्रेम पर तीन ब्रैकेट बॉस और दो सुरक्षा पसलियां प्रदान की जाती हैं। फ्रेम में मुख्य और अतिरिक्त खंभे, वेंटिलेशन और मैनिफोल्ड हैच को जोड़ने के लिए छेद हैं। इंजन फ्रेम से छह केबल निकल रही हैं। फ़्रेम के अंतिम भाग असर ढालों से ढके हुए हैं। फ़्रेम में निर्माता, क्रमांक, द्रव्यमान, धारा, घूर्णन गति, शक्ति और वोल्टेज को दर्शाने वाली एक नेमप्लेट होती है।

मुख्य ध्रुव

चित्र .1।

वे मुख्य चुंबकीय प्रवाह बनाने के लिए डिज़ाइन किए गए हैं। मुख्य ध्रुव में एक कोर और एक कुंडल होता है। सभी मुख्य ध्रुवों की कुंडलियाँ श्रृंखला में जुड़ी हुई हैं और फ़ील्ड वाइंडिंग बनाती हैं। भंवर धाराओं को कम करने के लिए कोर 1.5 मिमी मोटी विद्युत स्टील शीट से बना है। असेंबली से पहले, शीटों को इंसुलेटिंग वार्निश से रंगा जाता है, प्रेस से दबाया जाता है और रिवेट्स के साथ बांधा जाता है। आर्मेचर के सामने वाले कोर के हिस्से को चौड़ा बनाया जाता है और इसे पोल टुकड़ा कहा जाता है। यह भाग कुंडल को सहारा देने के साथ-साथ वायु अंतराल में चुंबकीय प्रवाह को बेहतर ढंग से वितरित करने का कार्य करता है। कारों E पर स्थापित DK-108A ट्रैक्शन इंजनों में (कारों D पर DK-104 की तुलना में), आर्मेचर और मुख्य ध्रुवों के बीच का अंतर बढ़ा दिया गया है, जिससे एक ओर, गति बढ़ाना संभव हो गया है रनिंग मोड में 26% की वृद्धि हुई है, और दूसरी ओर, विद्युत ब्रेकिंग की दक्षता कम हो गई है (अपर्याप्त चुंबकीय प्रवाह के कारण जनरेटर मोड में मोटरों की धीमी उत्तेजना)। मुख्य ध्रुवों के कॉइल्स में इलेक्ट्रिक ब्रेकिंग की दक्षता बढ़ाने के लिए, दो मुख्य वाइंडिंग्स के अलावा, जो ट्रैक्शन और ब्रेकिंग मोड में मुख्य चुंबकीय प्रवाह बनाते हैं, एक तीसरा है - एक बायस वाइंडिंग, जो एक अतिरिक्त चुंबकीय बनाता है फ्लक्स जब इंजन केवल जनरेटर मोड में काम करता है। बायस वाइंडिंग दो मुख्य वाइंडिंग के समानांतर जुड़ी होती है और सर्किट ब्रेकर, फ्यूज और कॉन्टैक्टर के माध्यम से हाई-वोल्टेज सर्किट से बिजली प्राप्त करती है। मुख्य पोल कॉइल का इन्सुलेशन ऑर्गेनोसिलिकॉन है। मुख्य पोल दो बोल्ट के साथ कोर से जुड़ा होता है, जो कोर के शरीर में स्थित एक चौकोर रॉड में पेंच होता है।

अतिरिक्त डंडे

उन्हें अतिरिक्त चुंबकीय प्रवाह बनाने के लिए डिज़ाइन किया गया है, जो कम्यूटेशन में सुधार करता है और मुख्य ध्रुवों के बीच के क्षेत्र में आर्मेचर प्रतिक्रिया को कम करता है। ये आकार में मुख्य ध्रुवों से छोटे होते हैं और उनके बीच स्थित होते हैं। अतिरिक्त ध्रुव में एक कोर और एक कुंडल होता है। कोर को अखंड बनाया गया है, क्योंकि अतिरिक्त ध्रुव के नीचे छोटे प्रेरण के कारण इसकी नोक में एड़ी धाराएं उत्पन्न नहीं होती हैं। कोर दो बोल्ट के साथ फ्रेम से जुड़ा हुआ है। चुंबकीय प्रवाह अपव्यय को कम करने के लिए फ्रेम और कोर के बीच एक प्रतिचुंबकीय पीतल गैस्केट स्थापित किया जाता है। अतिरिक्त ध्रुवों की कुंडलियाँ एक दूसरे से और आर्मेचर वाइंडिंग से श्रृंखला में जुड़ी होती हैं।

अंक 2।

डीसी मशीन में एक आर्मेचर होता है जिसमें एक कोर, वाइंडिंग, कम्यूटेटर और शाफ्ट होता है। आर्मेचर कोर 0.5 मिमी मोटी इलेक्ट्रिकल स्टील की स्टैम्प्ड शीट से बना एक सिलेंडर है। जब आर्मेचर एक चुंबकीय क्षेत्र को पार करता है तो एड़ी धाराओं से होने वाले नुकसान को कम करने के लिए, शीट को वार्निश के साथ एक दूसरे से अलग किया जाता है। प्रत्येक शीट में शाफ्ट पर फिटिंग के लिए की-वे के साथ एक छेद, वेंटिलेशन छेद और आर्मेचर वाइंडिंग बिछाने के लिए खांचे होते हैं। ऊपरी हिस्से में खांचे डोवेटेल आकार के हैं। चादरें शाफ्ट पर रखी जाती हैं और एक चाबी से सुरक्षित की जाती हैं। एकत्रित शीटों को दो प्रेशर वाशरों के बीच दबाया जाता है।

आर्मेचर वाइंडिंग में ऐसे खंड होते हैं जिन्हें कोर के खांचे में रखा जाता है और डामर और बेक्लाइट वार्निश के साथ लगाया जाता है। वाइंडिंग को खांचे से बाहर गिरने से रोकने के लिए, टेक्स्टोलाइट वेजेज को खांचे वाले हिस्से में ठोक दिया जाता है, और वाइंडिंग के सामने और पीछे के हिस्सों को तार बैंड के साथ मजबूत किया जाता है, जो वाइंडिंग के बाद टिन से सोल्डर किए जाते हैं। विभिन्न ऑपरेटिंग मोड में डीसी मशीन के कम्यूटेटर का उद्देश्य समान नहीं है। इस प्रकार, जनरेटर मोड में, कलेक्टर आर्मेचर वाइंडिंग में प्रेरित परिवर्तनीय इलेक्ट्रोमोटिव बल (ईएमएफ) को एक स्थिर ईएमएफ में परिवर्तित करने का कार्य करता है। जनरेटर ब्रश पर, मोटर में एक - आर्मेचर वाइंडिंग के कंडक्टरों में करंट की दिशा बदलने के लिए, ताकि मोटर आर्मेचर किसी विशेष दिशा में घूम सके। कलेक्टर में एक झाड़ी, कलेक्टर तांबे की प्लेटें और एक दबाव शंकु होता है। कलेक्टर प्लेटों को एक दूसरे से माइकानाइट प्लेटों द्वारा, और बुशिंग और प्रेशर कोन से इन्सुलेट कफ द्वारा इन्सुलेट किया जाता है। कम्यूटेटर का कामकाजी हिस्सा, जिसका ब्रश के साथ संपर्क होता है, मशीनीकृत और ग्राउंड किया जाता है।

ऑपरेशन के दौरान ब्रशों को माइक्रोनाइट प्लेटों को छूने से रोकने के लिए, कम्यूटेटर को "ट्रैक" के अधीन किया जाता है। इस मामले में, माइकानाइट प्लेटें कलेक्टर प्लेटों से लगभग 1 मिमी कम हो जाती हैं। मुख्य भाग पर, कलेक्टर प्लेटों में आर्मेचर वाइंडिंग कंडक्टरों में सोल्डरिंग के लिए एक स्लॉट के साथ उभार होते हैं। कलेक्टर प्लेटों में एक पच्चर के आकार का क्रॉस-सेक्शन होता है, और बन्धन में आसानी के लिए उनके पास एक डोवेटेल आकार होता है। कम्यूटेटर को आर्मेचर शाफ्ट पर दबाया जाता है और एक चाबी से सुरक्षित किया जाता है। आर्मेचर शाफ्ट में अलग-अलग माउंटिंग व्यास होते हैं। आर्मेचर और कम्यूटेटर के अलावा, एक स्टील पंखे की झाड़ी को शाफ्ट पर दबाया जाता है। बेयरिंग इनर रिंग्स और बेयरिंग बुशिंग्स को शाफ्ट पर हॉट-फिट किया जाता है।

असर ढाल

ढाल बॉल या रोलर बीयरिंग से सुसज्जित हैं - विश्वसनीय और अधिक रखरखाव की आवश्यकता नहीं है। कलेक्टर की तरफ एक थ्रस्ट बेयरिंग है; इसकी बाहरी रिंग असर ढाल के बॉस पर टिकी हुई है। ट्रैक्शन ड्राइव साइड पर एक फ्री बियरिंग स्थापित की जाती है, जो गर्म होने पर आर्मेचर शाफ्ट को लंबा करने की अनुमति देती है। बेयरिंग के लिए गाढ़े ग्रीस का उपयोग किया जाता है। इंजन संचालन के दौरान स्नेहक को स्नेहन कक्षों से बाहर निकलने से रोकने के लिए, एक हाइड्रोलिक (भूलभुलैया) सील प्रदान की जाती है। चिपचिपा स्नेहक, ढाल में मशीनीकृत खांचे-लैबिच रिंगों और शाफ्ट पर लगे झाड़ी के बीच एक छोटे से अंतराल में गिरता है, केन्द्रापसारक बल के प्रभाव में भूलभुलैया की दीवारों की ओर फेंका जाता है, जहां स्नेहक स्वयं हाइड्रोलिक विभाजन बनाता है। बियरिंग शील्ड फ्रेम के दोनों किनारों से जुड़ी होती हैं।

ब्रश उपकरण

इंजन कम्यूटेटर को कार के पावर सर्किट से जोड़ने के लिए, ईजी-2ए ब्रांड के इलेक्ट्रोग्राफ़ाइट ब्रश का उपयोग किया जाता है, जिसमें अच्छी यात्रा गुण, उच्च यांत्रिक शक्ति होती है और बड़े ओवरलोड का सामना करने में सक्षम होते हैं। ब्रश आयताकार प्रिज्म हैं जिनकी माप 16 x 32 x 40 मिमी है। विश्वसनीय संपर्क सुनिश्चित करने के लिए ब्रश की कामकाजी सतह को कम्यूटेटर से जोड़ा जाता है। ब्रशों को धारकों में स्थापित किया जाता है जिन्हें ब्रश धारक कहा जाता है और उन्हें लचीले तांबे के शंट के साथ जोड़ा जाता है: प्रत्येक ब्रश धारक में दो ब्रश होते हैं, ब्रश धारकों की संख्या चार होती है। ब्रश पर दबाव एक स्प्रिंग द्वारा डाला जाता है, जिसका एक सिरा उंगली के माध्यम से ब्रश पर और दूसरा ब्रश होल्डर पर टिका होता है। ब्रश पर दबाव को कड़ाई से परिभाषित सीमा के भीतर समायोजित किया जाना चाहिए, क्योंकि अत्यधिक दबाव से ब्रश तेजी से खराब हो जाता है और कम्यूटेटर गर्म हो जाता है, और अपर्याप्त दबाव ब्रश और कम्यूटेटर के बीच विश्वसनीय संपर्क सुनिश्चित नहीं करता है, जिसके परिणामस्वरूप ब्रश के नीचे स्पार्किंग होती है। दबाव 25N (2.5 kgf) से अधिक नहीं होना चाहिए और 15N (1.5 kgf) से कम होना चाहिए। ब्रश होल्डर को एक ब्रैकेट पर लगाया जाता है और, ब्रैकेट में दबाए गए दो पिनों का उपयोग करके, सीधे असर ढाल से जोड़ा जाता है। ब्रश होल्डर और बेयरिंग शील्ड का ब्रैकेट पोर्सिलेन इंसुलेटर से इंसुलेटेड है। कम्यूटेटर और ब्रश धारकों का निरीक्षण करने के लिए, इंजन फ्रेम में कवर के साथ हैच होते हैं जो पानी और गंदगी के प्रवेश से पर्याप्त सुरक्षा प्रदान करते हैं।

पंखा

ऑपरेशन के दौरान, इंजन को ठंडा करना आवश्यक है, क्योंकि जैसे-जैसे इसकी वाइंडिंग का तापमान बढ़ता है, इंजन की शक्ति कम होती जाती है। पंखे में एक स्टील हब और एक सिलुमिन इम्पेलर होता है, जो आठ रिवेट्स से जुड़ा होता है। प्ररित करनेवाला ब्लेड को एक दिशा में हवा का निर्वहन करने के लिए रेडियल रूप से व्यवस्थित किया जाता है। पंखा मोटर आर्मेचर के साथ घूमता है, जिससे उसमें वैक्यूम पैदा होता है। वायु प्रवाह को मैनिफोल्ड साइड में छेद के माध्यम से इंजन में खींचा जाता है। वायु प्रवाह का एक हिस्सा आर्मेचर, मुख्य और अतिरिक्त ध्रुवों को धोता है, दूसरा वेंटिलेशन नलिकाओं के माध्यम से कलेक्टर और आर्मेचर के अंदर से गुजरता है। फ्रेम हैच के माध्यम से हवा को पंखे की तरफ से बाहर धकेल दिया जाता है।

तकनीकी डाटा।

प्रति घंटा मोड. लंबा मोड.

करंट, ए……………………………….480 करंट, ए…………………………410

पावर, किलोवाट………………………….670 पावर, किलोवाट………………575

घूर्णी गति, घूर्णी गति,

आरपीएम……………………………….790 आरपीएम…………………………..830

दक्षता……………………………….0.931 दक्षता……………………………….0.936

कलेक्टर वोल्टेज, वी……………………………………1500

उच्चतम घूर्णन गति

मामूली घिसी हुई पट्टियों के साथ, आरपीएम। …………………………… 1690

गर्मी प्रतिरोध इन्सुलेशन वर्ग:

आर्मेचर वाइंडिंग्स…………………………………………………………. में

पोल प्रणाली……………………………………………… एफ

गियर अनुपात …………………………………………………….. । 88/23

200C, ओम के तापमान पर घुमावदार प्रतिरोध:

मुख्य ध्रुव …………………………………………………… 0.025

अतिरिक्त पोल, क्षतिपूर्ति वाइंडिंग और आर्मेचर.... 0.0356

वेंटिलेशन वायु की मात्रा, एम3/मिनट।

…………………………………………………………………………..95 से कम नहीं

बिना गियर के वजन, किलो…………………………………………………………5000

अधिकतम घूर्णन गति, आरपीएम………………………………..1690

EDP810 इलेक्ट्रिक मोटर की तकनीकी विशेषताएं।

प्रति घंटा लंबा

वर्तमान ए 580 540

पावर किलोवाट 810 755

घूर्णन गति आरपीएम 750 770

दक्षता % 93.1 93.3

कलेक्टर वोल्टेज वी 1500

उच्चतम घूर्णन गति आरपीएम 1800

इंसुलेशन क्लास एंकर एन

पोल प्रणाली एच

वेंट की संख्या एयर एम3/एस 1.25

वजन (किग्रा। 5000

ए 900 शुरू करते समय आर्मेचर करंट

ए 800 प्रारंभ करते समय उत्तेजना धारा

मुख्य तत्व: फ्रेम, दो बियरिंग शील्ड, छह मुख्य, छह अतिरिक्त पोल, आर्मेचर और ब्रश असेंबली।

कंकाल फ़्रेम कर्षण मोटर के मुख्य तत्वों को समायोजित करने का कार्य करता है और एक चुंबकीय सर्किट है। इसमें असर ढाल के लिए दो गर्दनें, ऊपरी और निचली मैनिफोल्ड हैच, ठंडी हवा की आपूर्ति के लिए एक वेंटिलेशन हैच, इसके इजेक्शन के लिए एक आवरण के साथ एक हैच और फ्रेम में हवा के दबाव को खत्म करने के लिए एक आवरण है। एक्सल बॉक्स मोटर-एक्सियल बियरिंग्स के लिए दो बॉस, परिवहन के लिए चार बॉस और गियर हाउसिंग को जोड़ने के लिए चार ब्रैकेट। पीछे की तरफ इलेक्ट्रिक मोटर के पेंडुलम सस्पेंशन के टूटने की स्थिति में दो सुरक्षा टोंटियां और इसके ब्रैकेट को जोड़ने के लिए एक प्लेटफॉर्म है।

असर ढाल. बियरिंग शील्ड आर्मेचर शाफ्ट के मोटर-आर्मेचर बियरिंग्स को समायोजित करने का काम करते हैं, यानी इसे केंद्र में रखते हैं और स्नेहक की आपूर्ति बनाए रखते हैं। उन्हें फ्रेम की गर्दन में दबाया जाता है, इंडक्शन हीटर द्वारा 100 - 150 डिग्री के तापमान तक गर्म किया जाता है। ढालों में दबाने के लिए थ्रेडेड छेद होते हैं। असर इकाइयों के हिस्सों को आर्मेचर शाफ्ट के सिरों पर और ढालों में छेद में दबाया जाता है।

एक रियर थ्रस्ट रिंग, आर्मेचर बियरिंग की एक फ्रंट इनर रिंग और एक फ्रंट थ्रस्ट रिंग को आर्मेचर शाफ्ट के प्रत्येक छोर पर दबाया जाता है। रोलर्स और एक विभाजक के साथ बीयरिंग की बाहरी रिंग को प्रत्येक ढाल के केंद्रीय छेद में दबाया जाता है। यह लेबिरिंथ के साथ आगे और पीछे के कवर द्वारा तय किया गया है, जो नट और स्टड का उपयोग करके एक दूसरे से और ढाल से जुड़े हुए हैं। आगे और पीछे के कवर के साथ असर ढाल असर कक्ष बनाती है।

एक भूलभुलैया रिंग को सामने की थ्रस्ट रिंग पर दबाया जाता है। बीयरिंग में आंतरिक रिंगों पर एक कंधा होता है और 6.3-8 मिमी के भीतर फ्रेम में एक आर्मेचर रन प्रदान करता है, जो बाएं और दाएं गियर के बीच भार को बराबर करना सुनिश्चित करता है। बियरिंग्स को असेंबल करते समय, बियरिंग कक्षों को 1.5 किलोग्राम की मात्रा में एलआरडब्ल्यू स्नेहक से भर दिया जाता है। यदि आवश्यक हो, तो टीपी पर, असर ढाल में एक ट्यूब के माध्यम से, मोटर-एंकर बीयरिंग के संचालन को सुनें और 150-170 ग्राम जोड़ें। एलआरडब्ल्यू स्नेहक।

मुख्य ध्रुव. मुख्य ध्रुव कर्षण के मुख्य चुंबकीय प्रवाह को बनाने का काम करते हैं

विद्युत मोटर। मुख्य ध्रुव में एक कोर और एक कुंडल होता है। कोर लेमिनेटेड है, यानी यह 0.5 मिमी मोटी इलेक्ट्रिकल स्टील की शीट से बना है, जिसे वार्निश किया गया है और ट्यूबलर रिवेट्स के साथ रिवेट किया गया है। लेमिनेटेड कोर भंवर धाराओं को कम करता है, जिससे कोर का ताप कम हो जाता है। चार पोल बोल्ट के लिए धागे वाली ठोस स्टील की छड़ों को कोर में दो आयताकार छेदों में दबाया जाता है। ऊपरी ध्रुवों को सुरक्षित करने वाले बोल्ट हेड एक मिश्रित द्रव्यमान से भरे होते हैं। क्षतिपूर्ति वाइंडिंग के घुमावों को बिछाने के लिए कोर के पोल आर्क में 10 खांचे अंकित किए जाते हैं। मुख्य पोल कॉइल एक चौड़े किनारे पर बसबार कॉपर से लपेटा गया है और इसमें 19 मोड़ हैं। तांबे से बने लचीले लीड, 95 मिमी के क्रॉस-सेक्शन के साथ फंसे और इंसुलेटेड तार युक्तियों के साथ कॉइल की शुरुआत और अंत में सोल्डर किए जाते हैं। कॉइल इन्सुलेशन इंटरटर्न, बॉडी और कवर क्लास एफ है। कॉइल इन्सुलेशन को नुकसान से बचाने के लिए, असेंबली के दौरान, इसके और कोर के बीच एक धातु निकला हुआ किनारा स्थापित किया जाता है। पोल स्थापित करते समय, उसके कोर और फ्रेम के बीच 0.5 मिमी मोटा एक स्टील गैसकेट स्थापित किया जाता है।

छह ध्रुवों की कुंडलियाँ श्रृंखला में एक दूसरे से जुड़ी हुई हैं और मुख्य ध्रुवों की एक वाइंडिंग (उत्तेजना वाइंडिंग) बनाती हैं, जिसमें कोर से के और केके चिह्नित होते हैं। टर्मिनल 120 मिमी 2 के क्रॉस-सेक्शन के साथ तांबे, फंसे और इंसुलेटेड तार से बने होते हैं और तिरपाल कवर द्वारा संरक्षित होते हैं।

अतिरिक्त लाभ (अतिरिक्त डंडे). अतिरिक्त पोल स्विचिंग को बेहतर बनाने का काम करते हैं। अतिरिक्त पोल में एक ठोस, स्टील कोर और एक कुंडल होता है। कोर ठोस है, क्योंकि ध्रुव के नीचे प्रेरण छोटा है और एड़ी धाराएं नगण्य हैं। अतिरिक्त ध्रुव का तार बसबार तांबे से घाव होता है और इसमें 10 मोड़ होते हैं। वर्ग एफ के इंटरटर्न, बॉडी और कवर इन्सुलेशन। इन ध्रुवों के कॉइल टर्मिनल दो संस्करणों में निर्मित होते हैं। पहले विकल्प में, एक टर्मिनल 95 मिमी के क्रॉस-सेक्शन के साथ इंसुलेटेड तार से लचीला होता है, और दूसरा कठोर होता है और 6 ´ 20 मिमी के क्रॉस-सेक्शन के साथ शीट तांबे से बना होता है। दूसरे विकल्प में, दोनों टर्मिनल लचीले हैं। एक 95 मिमी2 के क्रॉस-सेक्शन के साथ तांबे, फंसे हुए और इंसुलेटेड तार से बना है, और दूसरा पीएन कॉपर ब्रेडिंग से बना है। यह टर्मिनल डिज़ाइन अधिक विश्वसनीय है, यही कारण है कि यह वर्तमान में उपयोग किया जाने वाला एकमात्र डिज़ाइन है।

कॉइल को कोर से जुड़े कांस्य कोणों का उपयोग करके कोर से जोड़ा जाता है, और कोर को 8 मिमी मोटे पीतल (डायमैग्नेटिक) गैस्केट के माध्यम से कोर से जोड़ा जाता है। मुख्य ध्रुवों की तरह, कॉइल और कोर के बीच एक स्टील फ्लैंज स्थापित किया जाता है।

छह ध्रुवों की कुंडलियाँ श्रृंखला में जुड़ी हुई हैं और आर्मेचर वाइंडिंग के साथ श्रृंखला में जुड़े अतिरिक्त ध्रुवों की एक वाइंडिंग बनाती हैं।

मुआवज़ा घुमावदार. क्षतिपूर्ति वाइंडिंग प्रत्येक मुख्य ध्रुव के नीचे आर्मेचर प्रतिक्रिया की पूरी तरह से क्षतिपूर्ति करने का कार्य करती है। घुमावदार कुंडल एक नरम तांबे की पट्टी से घाव किया गया है। इसमें 10 इंसुलेटेड मोड़ हैं। हर दो मोड़ एक साथ इंसुलेटेड होते हैं, इसलिए तैयार कुंडल में 5 दोहरे मोड़ होते हैं। फिर इन घुमावों को शरीर और आवरण से ढक दिया जाता है

वर्ग एफ इन्सुलेशन। कुंडल का एक किनारा एक ध्रुव के कोर के ध्रुव चाप खांचे में फिट होता है, और दूसरा पक्ष आसन्न ध्रुव के कोर के ध्रुव चाप खांचे में फिट होता है। और इसके प्रत्येक दोहरे मोड़ को टेक्स्टोलाइट वेजेज से सुरक्षित किया गया है।

नोट: जब संपूर्ण कुंडल को एक ध्रुव के मूल में रखा जाता है, तो कुंडल के पांचों पक्षों में से प्रत्येक में धारा की अलग-अलग दिशा के कारण, इसमें कोई चुंबकीय प्रवाह नहीं होगा।

वाइंडिंग के छह ध्रुवों की कुंडलियाँ श्रृंखला में जुड़ी हुई हैं और आर्मेचर वाइंडिंग के साथ श्रृंखला में जुड़ी हुई क्षतिपूर्ति वाइंडिंग बनाती हैं।

लंगर डालना। आर्मेचर एक चुंबकीय प्रवाह बनाने का कार्य करता है, जो मुख्य ध्रुवों के चुंबकीय प्रवाह के साथ बातचीत करके कर्षण मोटर का टॉर्क बनाता है।

आर्मेचर के मुख्य तत्व: शाफ्ट 8, स्लीव 4, कोर 5, वाइंडिंग 6, कम्यूटेटर (1.3), और रियर प्रेशर वॉशर। आर्मेचर तत्वों और गियर पर दबाव डालने के लिए उपयोग किया जाता है।

ड्रम प्रकार की झाड़ी. रियर प्रेशर वॉशर, आर्मेचर कोर पर दबाव डालने, आर्मेचर वाइंडिंग को बांधने और कम्यूटेटर पर दबाने का काम करता है। इसमें एक बेलनाकार भाग और एक ड्रम होता है। बुशिंग ड्रम के सिरों पर गोल वेंटिलेशन छेद होते हैं, और अंदर आयताकार वेंटिलेशन छेद के साथ कठोर पसलियाँ होती हैं।

कोर 5 0.5 मिमी मोटी विद्युत स्टील की शीट से बना है। इसमें आर्मेचर वाइंडिंग कॉइल्स के लिए परिधि के चारों ओर 75 खांचे हैं। वेंटिलेशन छेद की एक पंक्ति और हब ड्रम के लिए एक केंद्रीय छेद। कोर को एक कुंजी के साथ बुशिंग ड्रम पर दबाया जाता है और उस पर एक रियर प्रेशर वॉशर 7 और एक मैनिफोल्ड बॉडी 3 के साथ तय किया जाता है। रियर प्रेशर वॉशर को कुंजी के साथ बुशिंग ड्रम पर दबाया जाता है, और मैनिफोल्ड को कुंजी के साथ बुशिंग के बेलनाकार भाग पर भी दबाया जाता है। कलेक्टर बॉडी 3 फ्रंट प्रेशर वॉशर के रूप में कार्य करता है।

आर्मेचर वाइंडिंग लूप है। इसमें 75 कुंडलियाँ हैं, उनमें से प्रत्येक में 7 खंड हैं। अनुभाग में दो लंबवत स्थित कंडक्टर हैं। वाइंडिंग में तीन कंडक्टरों के 25 बराबर कनेक्शन हैं, यानी कुल 75 कंडक्टर। कलेक्टर के साथ अनुभागों की पिच 1-2 है, स्लॉट्स के साथ कॉइल्स की पिच 1-13 है, की पिच है कलेक्टर के साथ कंडक्टरों को बराबर करना 1-176 है। आर्मेचर वाइंडिंग कॉइल का आकार चित्र 22ए में दिखाया गया है। रील में एक नाली भाग और दो ललाट भाग होते हैं।

आर्मेचर को असेंबल करते समय, कॉइल का ग्रूव्ड हिस्सा आर्मेचर कोर, फ्रंट फ्रंट के ग्रूव में फिट हो जाता है

भाग को मैनिफोल्ड बॉडी पर, और पिछला भाग रियर प्रेशर वॉशर पर। कंडक्टरों और अनुभागों का इंटरटर्न इंसुलेशन, क्लास बी कॉइल्स का बॉडी और कवर इंसुलेशन। ग्रूव भाग में आर्मेचर वाइंडिंग कॉइल्स को टेक्स्टोलाइट वेजेज के साथ सुरक्षित किया जाता है, और ललाट भागों में उन्हें ग्लास बैंडेज टेप के साथ कसकर लपेटा जाता है।

एकत्र करनेवाला। कम्यूटेटर कम्यूटेशन करता है, अर्थात, यह प्रत्येक मुख्य ध्रुव के नीचे आर्मेचर वाइंडिंग के अनुभागों में धारा की दिशा को स्थिर रखता है।

कलेक्टर में एक हाउसिंग 4 और एक प्रेशर कोन 6 होता है, जो कास्ट स्टील से बना होता है। उनके बीच 525 चांदी-मिश्रित तांबा कलेक्टर प्लेटें 1 हैं और उनके बीच समान संख्या में माइक्रोनाइट प्लेटें हैं। प्लेटों को शरीर और शंकु से किनारों से माइकानाइट कफ (शंकु) 7 और 3 द्वारा और नीचे से माइकानाइट सिलेंडर 2 द्वारा अलग किया जाता है। शरीर और दबाव शंकु बोल्ट 5 द्वारा एक दूसरे से जुड़े होते हैं। माइकानाइट का फैला हुआ भाग दबाव शंकु पर स्थित कफ 7 को ग्लास बैंडेज टेप से कसकर बांधा गया है। इस टेप की अंतिम परत को चिकनी, चमकदार सतह प्राप्त होने तक इलेक्ट्रिकल इंसुलेटिंग इनेमल NTs-929 या GF-92ХС से ढक दिया जाता है। मैनिफोल्ड के इस भाग को इन्सुलेटर या माइक्रोनाइट शंकु कहा जाता है। इकट्ठे मैनिफोल्ड को आर्मेचर बुशिंग के बेलनाकार भाग पर कुंजी के साथ दबाया जाता है, तेल नाबदान रिंग 9 स्थापित किया जाता है और कैसल नट 10 को कस दिया जाता है।

कलेक्टर प्लेटों का निचला हिस्सा डोवेटेल आकार का होता है, जो कलेक्टर बॉडी और दबाव शंकु के बीच उनका विश्वसनीय जुड़ाव सुनिश्चित करता है (चित्र 24)। ऊपरी भाग में उनके उभार होते हैं जिन्हें "कॉकरेल" कहा जाता है। आर्मेचर को असेंबल करते समय, आर्मेचर वाइंडिंग कॉइल के अनुभाग और इसके बराबर कनेक्शन को उनके स्लॉट में मिलाया जाता है। कलेक्टर के वजन को हल्का करने के लिए, जो केन्द्रापसारक बलों को कम करता है, और कलेक्टर को गर्म करने पर उत्पन्न होने वाले तनाव से राहत देने के लिए, उनमें छेद किए जाते हैं। कलेक्टर प्लेट के दोनों किनारों पर, 0.2 मिमी ´ 45o मापने वाले कक्ष हटा दिए जाते हैं और माइक्रोनाइट प्लेटों को 1.5 +/- 0.1 मिमी तक गहरा (गहरा) कर दिया जाता है।

ब्रश इकाई. ब्रश असेंबली कम्यूटेटर के माध्यम से आर्मेचर वाइंडिंग तक करंट की आपूर्ति करने का कार्य करती है।

ब्रश असेंबली के मुख्य तत्व: एक घूमने वाला ट्रैवर्स 1, इंसुलेटर के साथ ब्रैकेट पिन 2, ब्रश होल्डर 4 और ब्रश।

ट्रैवर्स ब्रश उपकरण को बांधने और कम्यूटेशन स्थापित करने के लिए कार्य करता है। में निर्मित

बाहरी परिधि के साथ दांतों वाली स्टील स्प्लिट रिंग के रूप में। क्रॉस-सेक्शन में, इसमें एक विस्तार उपकरण होता है, जो ट्रैवर्स को घूमने से पहले संपीड़ित करने और इसके पूरा होने के बाद इसे असर ढाल में विस्तारित करने का कार्य करता है। ट्रैवर्स के दांत रोटरी गियर 6 के दांतों के साथ जाल बनाते हैं, जो निचले मैनिफोल्ड हैच के पास एक रोलर के साथ सुरक्षित होते हैं। इसका चौकोर सिरा, शाफ़्ट कुंजी के लिए बनाया गया है, जो फ़्रेम के बाहर फैला हुआ है। बियरिंग शील्ड में, ट्रैवर्स की स्थिति एक क्लैंप 5 द्वारा तय की जाती है, जो ऊपरी मैनिफोल्ड हैच के पास स्थित है, और दो लॉकिंग डिवाइस 7. निर्माता के कारखाने में, कम्यूटेशन स्थापित करने के बाद, ट्रैवर्स की स्थिति को निशानों द्वारा चिह्नित किया जाता है फ़्रेम पर और ट्रैवर्स पर.

ब्रैकेट उंगलियों का उपयोग ब्रश धारक ब्रैकेट को जकड़ने के लिए किया जाता है। पिन में एक धागे के साथ एक स्टील पिन 1 होता है, जिसे ऊपर AG-4V प्रेस कंपाउंड और एक पोर्सिलेन इंसुलेटर 3 के साथ दबाया जाता है, जिसे AST-T पेस्ट का उपयोग करके प्रेस कंपाउंड की एक परत पर कसकर दबाया जाता है। इन्सुलेटर स्थापित करने से पहले, टर्नकी स्टड के फलाव पर एक माइक्रोनाइट वॉशर रखा जाता है। एक ब्रैकेट को सुरक्षित करने के लिए, पिनों को दो अगल-बगल, ट्रैवर्स में पेंच किया जाता है।

ब्रैकेट का उपयोग ब्रश धारकों को जोड़ने के लिए किया जाता है। ब्रैकेट 3 स्टील, अलग करने योग्य है और इसमें दो हिस्से होते हैं।

ब्रैकेट को दो अंगुलियों पर लगाया जाता है और दोनों हिस्सों को एक बोल्ट से कस दिया जाता है। ऊपरी आधे हिस्से की अंतिम सतह पर ब्रश धारक को जोड़ने के लिए एक पिन 4 और एक "कंघी" होती है, साथ ही ब्रश धारकों के बीच लीड तारों और जंपर्स को जोड़ने के लिए थ्रेडेड छेद होते हैं। ब्रश होल्डर 2 का उपयोग ब्रश स्थापित करने के लिए किया जाता है। ब्रश होल्डर सिलिकॉन पीतल से बना है। इसमें एक अंडाकार छेद और एक "कंघी" के साथ एक संभोग सतह होती है

स्प्रिंग वॉशर के साथ एक नट, दो ब्रश 3 स्थापित करने के लिए एक खिड़की और एक दबाव तंत्र का उपयोग करके इसे ब्रैकेट स्टड पर बांधना। इसमें दो टेंशन स्प्रिंग्स 1 और प्रेशर फिंगर्स 4 शामिल हैं। तंत्र ब्रश पर उसकी ऊंचाई की परवाह किए बिना निरंतर दबाव प्रदान करता है और इसे न्यूनतम ऊंचाई पर रोकता है। स्प्रिंग्स का तनाव, जो ब्रश पर दबाव निर्धारित करता है, स्क्रू 5 द्वारा किया जाता है। दोनों ब्रशों के कॉपर, ब्रेडेड शंट को ब्रश होल्डर बॉडी पर एक स्क्रू के साथ बांधा जाता है।

ब्रश कम्यूटेटर और ब्रश होल्डर के बीच स्लाइडिंग संपर्क बनाने का काम करते हैं।

इलेक्ट्रोग्राफिटाइज्ड ब्रश, कार्बन ब्लैक आधारित, स्प्लिट, रबर शॉक अवशोषक के साथ, प्रकार

ईजी-61 आकार 2 (8 ´ 50 ´ 60) मिमी। प्रत्येक ब्रश होल्डर में दो ब्रश लगाए जाते हैं।

ब्रश में दो हिस्से 1, रबर शॉक अवशोषक 2, कॉपर ब्रेडेड शंट 3 और टिनड कॉपर टिप 4 होते हैं जो उन्हें सोल्डर करते हैं। तांबे के शंट को कल्किंग विधि का उपयोग करके तांबे के पाउडर का उपयोग करके ब्रश के छेद में बांधा जाता है। इस मामले में, शंट और ब्रश के बीच संक्रमण प्रतिरोध 1.25 MΩ से अधिक नहीं होना चाहिए। अन्यथा, कलकिंग पाउडर जल जाएगा और कॉपर शंट भी जल जाएगा। इलेक्ट्रोग्राफिटाइज्ड ब्रश राख सामग्री की अनुपस्थिति में ईजी-2ए प्रकार के पहले निर्मित ब्रश से भिन्न होते हैं, जो कम्यूटेटर की कामकाजी सतह पर एक स्थिर पॉलिश के निर्माण में योगदान देता है और ब्रश के स्विचिंग गुणों को बढ़ाने में मदद करता है।

वेंटिलेशन प्रणाली। वेंटिलेशन सिस्टम स्वतंत्र है. ठंडी हवा कलेक्टर की ओर से हैच के माध्यम से प्रवेश करती है, कलेक्टर को ठंडा करती है और इसके स्टिफ़नर के बीच की जगह से तीन तरीकों से गुजरती है:

· आर्मेचर और ध्रुवों के बीच वायु अंतराल में;

· कोर में छेद के माध्यम से;

· झाड़ी में और उसके आंतरिक व्यास के चारों ओर छेद के माध्यम से;

वाइंडिंग कनेक्शन आरेख। ट्रैक्शन मोटर प्रकार TL-2K1 एक श्रृंखला-उत्साहित मोटर है, इसलिए इसकी वाइंडिंग निम्नानुसार जुड़ी हुई है:

· छह मुख्य पोल कॉइल श्रृंखला में जुड़े हुए हैं और मुख्य पोल वाइंडिंग (उत्तेजना वाइंडिंग) बनाते हैं। इसमें के और केके चिह्नित फ्रेम से निष्कर्ष हैं।

· अतिरिक्त ध्रुवों की वाइंडिंग के छह कॉइल, क्षतिपूर्ति वाइंडिंग के छह कॉइल और आर्मेचर वाइंडिंग निम्नलिखित क्रम में श्रृंखला में जुड़े हुए हैं: आउटपुट I, पॉजिटिव ब्रश धारकों के बीच जम्पर, पॉजिटिव ब्रश, कलेक्टर, आर्मेचर वाइंडिंग अनुभाग, कलेक्टर, नकारात्मक ब्रश, उनके ब्रश धारक, उनके बीच जम्पर, कॉइल वाइंडिंग्स: डीपी, केओ, केओ, डीपी, केओ, डीपी, केओ, केओ, डीपी, केओ, केओ, डीपी, टर्मिनल आउटपुट।

टिप्पणियाँ:

· आरेख में, डीसी के अतिरिक्त ध्रुवों के कॉइल्स को विषम संख्या 1, 3, 5, 7, 9, 11 द्वारा नामित किया गया है, और क्षतिपूर्ति वाइंडिंग के कॉइल्स को एच, एस, एच, एस अक्षरों द्वारा नामित किया गया है। , एच, एस;

· दो युग्मित ट्रैक्शन इलेक्ट्रिक मोटरों की फ़ील्ड वाइंडिंग ब्रेक स्विच के कैम तत्वों का उपयोग करके इलेक्ट्रिक लोकोमोटिव के पावर सर्किट में इन मोटरों की आर्मेचर वाइंडिंग के साथ श्रृंखला में जुड़ी हुई हैं।

· मुख्य पोल कॉइल को नरम तांबे के टेप एलएमएम से बनी एक पसली पर लपेटा जाता है, आयाम 1.95 ´ 65 मिमी, फ्रेम की आंतरिक सतह का पालन सुनिश्चित करने के लिए त्रिज्या के साथ मुड़ा हुआ है। इंटरटर्न इंसुलेशन 0.2 मिमी मोटी दो परतों में एस्बेस्टस पेपर से बना है और वार्निश KO-919 GOST 16508-70 के साथ लगाया गया है। बॉडी इंसुलेशन ग्लास अभ्रक टेप LSEP-934-TP 0.13 ´ 30 मिमी GOST13184-78 की आठ परतों से बना है, जिसमें PE-934 ब्रांड के वार्निश पर पॉलीथीन टेरेफ्थेलेंट फिल्म और तकनीकी लैवसन हीट-सिकोड़ने योग्य टेप की एक परत है। 0.22 मिमी टीयू-17 जीएसएसआर8-79, टेप की आधी चौड़ाई के ओवरलैप के साथ लगाया गया;

· अतिरिक्त पोल कॉइल 6 ´ 20 मिमी के आयामों के साथ बसबार कॉपर से लपेटा गया है। इंटरटर्न इंसुलेशन 0.5 मिमी मोटे एस्बेस्टस गास्केट से बना है, जिसे KO-919 वार्निश के साथ लगाया गया है। कॉइल का बॉडी इन्सुलेशन मुख्य पोल कॉइल के समान है;

· मुआवजा घुमावदार कुंडल 3.28 22 मिमी के आयाम के साथ एक नरम तांबे पीएमएम बार से घाव है। इंटरटर्न इंसुलेशन में ग्लास अभ्रक टेप की एक परत होती है, जो टेप की आधी चौड़ाई पर ओवरलैपिंग के साथ रखी जाती है। बॉडी इंसुलेशन 0.11 मिमी GOST13184-78 की मोटाई के साथ ग्लास अभ्रक टेप LSEK-5-SPL की छह परतों और 0.22 मिमी TU-17 GSSR 8-78 की मोटाई के साथ तकनीकी लैवसन हीट-सिकुड़ने योग्य टेप की एक परत से बना है। टेप की आधी चौड़ाई के ओवरलैप के साथ रखी गई;

आर्मेचर वाइंडिंग अनुभाग में आयामों के साथ तांबे के टेप से बने दो कंडक्टर होते हैं

0.9 ´ 8.0 मिमी ब्रांड एलएमएम और 0.09 मिमी की मोटाई के साथ ग्लास अभ्रक टेप एलएसईके-5-एसपीएल के साथ आधी चौड़ाई के ओवरलैप के साथ एक परत में इन्सुलेशन। सात कंडक्टरों का प्रत्येक पैकेज समान रूप से इंसुलेटेड है। कॉइल के ग्रूव भाग के बॉडी इंसुलेशन में 0.01´ 20 मिमी मापने वाले एलएसईसी-5-एसपीएल ग्लास अभ्रक टेप की छह परतें, 0.03 मिमी मोटी फ्लोरोप्लास्टिक टेप की एक परत और 0.1 मिमी मोटी एलईएस ग्लास टेप की एक परत होती है। टेप की आधी चौड़ाई का ओवरलैप;

· समान कनेक्शन 1 x 2.8 मिमी, ब्रांड PETVSD मापने वाले तीन कंडक्टरों से बने होते हैं। प्रत्येक तार के इन्सुलेशन में 0.1´ 20 मिमी के आयाम के साथ ग्लास अभ्रक टेप LSNK-5-SPl, 0.03 मिमी की मोटाई के साथ फ्लोरोप्लास्टिक टेप की एक परत होती है। सभी इन्सुलेशन टेप की आधी चौड़ाई के ओवरलैप के साथ रखे गए हैं। इंसुलेटेड तारों को ग्लास टेप की एक परत के साथ एक खंड में जोड़ा जाता है, जो टेप की आधी चौड़ाई के ओवरलैप के साथ बिछाया जाता है।

ट्रैक्शन मोटरों की मरम्मत के प्रकार और उनका संक्षिप्त विवरण

विशेषता.

ट्रैक्शन इलेक्ट्रिक मोटरों के मरम्मत नियम तीन प्रकार की मरम्मत स्थापित करते हैं: डिपो टीआर3, मध्यम एसआर और कैपिटल केआर। उनमें से प्रत्येक के बीच इलेक्ट्रिक लोकोमोटिव का माइलेज 750 हजार किमी है।

टीआर-3 के डिपो मरम्मत के दौरान किए गए कार्यों की एक छोटी सूची:

· कोर से पोल कॉइल को हटाए बिना इलेक्ट्रिक मोटर को अलग करना, फ्रेम, बेयरिंग शील्ड, एमओएस कैप और उनके लाइनर्स का निरीक्षण और मरम्मत करना। लंगर के यांत्रिक भाग की मरम्मत। शाफ्ट शंकु और आर्मेचर बीयरिंग के आंतरिक रिंगों का चुंबकीय दोष का पता लगाना;

· कम्यूटेटर को मोड़ना, ग्रूव करना, चम्फरिंग करना और पीसना। ब्रश असेंबली का संशोधन.

· यदि इन्सुलेशन प्रतिरोध 1 MOhm से कम है तो पोल और आर्मेचर कॉइल का संसेचन। और सूखने के बाद बहाल नहीं किया जाता है, कॉइल्स को तेल-बिटुमेन वार्निश और के साथ निर्माण या मरम्मत के दौरान लगाया गया था

कमजोर एंकर बैंड को बदलने के बाद।

पोल कॉइल्स का संसेचन फ्रेम से पोल्स को हटाए बिना किया जाता है, और एंकर कॉइल्स - इंप्रेग्नेटिंग वार्निश FL-98 में वेजेज को हटाए बिना किया जाता है।

कॉइल्स के संसेचन और उनके सूखने के बाद, उन्हें और फ्रेम को अंदर से इलेक्ट्रिकल इंसुलेटिंग इनेमल EP-91 से कोटिंग करें। असेंबली, फ्रेम की बाहरी पेंटिंग और परीक्षण स्टेशन पर इलेक्ट्रिक मोटर का परीक्षण।

ध्यान दें: TR3 पर, आपातकालीन इलेक्ट्रिक इंजनों के ट्रैक्शन मोटर्स पर कार्डन शाफ्ट, इसके ड्राइव, एक्सल, क्रॉसपीस और सुई बेयरिंग हाउसिंग के चुंबकीय दोष का पता लगाया जाता है।

सीपी की औसत मरम्मत के दौरान किए गए कार्यों की एक छोटी सूची: टीपी3 के अलावा, उत्पादन

· पोल कॉइल्स के लिए, बॉडी इंसुलेशन को हटाना। इंटरटर्न इन्सुलेशन का निरीक्षण, कॉइल के ओमिक प्रतिरोध को मापना और इंटरटर्न शॉर्ट सर्किट के लिए उनकी जांच करना। कठोर लीड को लचीले लीड से बदलना। इलेक्ट्रिकल इंसुलेटिंग इनेमल EP-91 के साथ नया बॉडी इंसुलेशन बिछाना, संसेचन, सुखाना और कोटिंग करना।

· लंगर पर, यदि पट्टी ढीली है, चाप जली हुई है या प्रदूषण है तो उसे हटा दें। कॉकरेल में आर्मेचर वाइंडिंग और सोल्डरिंग के दृश्य भागों का निरीक्षण। ईपी-91 इनेमल के साथ वाइंडिंग, सुखाने और कोटिंग का दोहरा संसेचन। एक परीक्षण स्टेशन पर इलेक्ट्रिक मोटर की असेंबली, पेंटिंग और परीक्षण।

केआर का ओवरहाल: सभी घटकों को पूरी तरह से अलग करके मरम्मत करना और सभी आयामों को चित्रों में लाना। सभी वाइंडिंग्स के कलेक्टर इन्सुलेशन और कॉइल इन्सुलेशन का प्रतिस्थापन। एक परीक्षण स्टेशन पर इलेक्ट्रिक मोटर की असेंबली, पेंटिंग और परीक्षण।

ट्रैक्शन मोटर्स के परीक्षण की अवधारणा।

ट्रैक्शन मोटर्स का परीक्षण करने से पहले, सुनिश्चित करें कि ब्रश न्यूट्रल में सही ढंग से स्थापित हैं, और जांचें कि आर्मेचर मैन्युअल रूप से स्वतंत्र रूप से घूमता है। निष्क्रिय होने पर, आर्मेचर को दोनों दिशाओं में घुमाते समय कम्यूटेटर-ब्रश असेंबली के संचालन की जाँच करें।

· 20 डिग्री के परिवेश तापमान पर वाइंडिंग के ओमिक प्रतिरोध को मापता है। नाममात्र मूल्य से इसका विचलन 10% से अधिक नहीं होना चाहिए;

· रिटर्न ऑपरेशन विधि का उपयोग करके 1 घंटे के लिए रेटेड वोल्टेज और प्रति घंटा करंट पर वाइंडिंग के हीटिंग का परीक्षण करें

इन्सुलेशन वर्गों के लिए डिग्री में अधिकतम अनुमेय तापमान।

आर्मेचर वाइंडिंग 120 140 160

पोल वाइंडिंग 130 155 180

कलेक्टर 95 95 105

नोट: TL-2K1 ट्रैक्शन मोटर के लिए हवा की नाममात्र मात्रा 95 मीटर 3/मिनट है।

· प्रति घंटा करंट और रेटेड वोल्टेज पर दोनों दिशाओं में आवृत्ति की जाँच करें। घूर्णन गति विचलन +/- 3% से अधिक नहीं होना चाहिए;

· बढ़ी हुई गति से परीक्षण करें. ट्रैक्शन इलेक्ट्रिक मोटर TL-2K1 के लिए

2260 आरपीएम;

· 5 मिनट के लिए टर्न इंसुलेशन की विद्युत शक्ति की जांच करें, वोल्टेज रेटेड वोल्टेज से 50% अधिक है;

· कलेक्टर रनआउट की जाँच करें। इसे 0.08 मिमी से अधिक की अनुमति नहीं है;

· दोनों दिशाओं में घूमते समय आवागमन की जाँच करें। इसे तीन मोड में चेक किया जाता है:

कलेक्टर वोल्टेज रेटेड है (1500 वी), आर्मेचर करंट दोगुना प्रति घंटा 960 ए है, उत्तेजना करंट रेटेड है;

कलेक्टर पर वोल्टेज उच्चतम (2000 V) है, परीक्षण के लिए उच्चतम रोटेशन गति 2260 आरपीएम है। उत्तेजना धारा सबसे छोटी है, जो OB4 के अनुरूप है, यानी आर्मेचर धारा का 36%;

कलेक्टर पर वोल्टेज उच्चतम (2000 V) है, आर्मेचर करंट उच्चतम प्रारंभिक है, उत्तेजना करंट सबसे कम है, जो OB4 के अनुरूप है।

· आवास के सापेक्ष वाइंडिंग्स के इन्सुलेशन प्रतिरोध की जांच करें, जो कम से कम होना चाहिए

· वोल्टेज के साथ 1 मिनट के लिए प्रत्यावर्ती धारा के साथ इन्सुलेशन की विद्युत शक्ति की जांच करें: केआर - 8800 वी, एसआर -7000 वी, टीपी 3 - 6000 वी।

एंकर वाइंडिंग बिछाने और बांधने का क्रम।

· प्री-इंसुलेटेड इक्वलाइज़िंग कनेक्शन को कम्यूटेटर बॉडी के माइक्रोनाइट कॉलर पर रखा और सुरक्षित किया जाता है। उनके कंडक्टर, 1-176 के कलेक्टर के साथ एक कदम के साथ, कलेक्टर प्लेटों के कॉकरेल के स्लॉट में डाले जाते हैं;

· ग्लास अभ्रक गास्केट को कोर के खांचे में रखा जाता है, और माइकानाइट गास्केट को प्रेशर वॉशर और स्थापित इक्वलाइज़िंग कनेक्शन पर रखा जाता है।

· इसके कॉइल्स को 1-13 के चरणों में आर्मेचर कोर के खांचे में रखा जाता है और उनके अनुभागों को 1-2 के चरणों में कम्यूटेटर प्लेटों के कॉकरेल के स्लॉट में डाला जाता है। विभिन्न कुंडलियों के दोनों किनारों के बीच, अभ्रक गैसकेट को खांचे में पहले से रखा जाता है;

· कॉइल के ग्रूव भाग में, आर्मेचर वाइंडिंग्स को टेक्स्टोलाइट वेजेज के साथ सुरक्षित किया जाता है;

· आर्मेचर वाइंडिंग अनुभागों की सोल्डरिंग करना और कनेक्शनों को बराबर करना;

· आर्मेचर वाइंडिंग का प्राथमिक संसेचन वार्निश FL-98 में करना और इसे सुखाने वाले ओवन में सुखाना।

· आर्मेचर वाइंडिंग कॉइल के ललाट भागों पर तनाव के तहत एक कांच की पट्टी लगाई जाती है;

· एक ही वार्निश में आर्मेचर वाइंडिंग का द्वितीयक संसेचन करना, सुखाना, इलेक्ट्रिकल इंसुलेटिंग इनेमल EP-9 के साथ कोटिंग करना, कम्यूटेटर का यांत्रिक प्रसंस्करण करना और दोनों तरफ आर्मेचर का गतिशील संतुलन बनाना।

टिप्पणियाँ

आर्मेचर वाइंडिंग के बारे में संक्षिप्त जानकारी.

इलेक्ट्रिक लोकोमोटिव मशीनों की आर्मेचर वाइंडिंग दो प्रकार की होती हैं:

· वेव वाइंडिंग (चित्र 32, 34)। खुलने पर घुमावदार तरंग का आकार एक लहर जैसा दिखता है। एक साधारण तरंग वाइंडिंग में, विभिन्न ध्रुवों के नीचे स्थित अनुभाग श्रृंखला में जुड़े होते हैं। इसलिए, इस वाइंडिंग को सीरियल भी कहा जाता है;

· लूप वाइंडिंग (चित्र 32, 33)। लूप वाइंडिंग कॉइल का आकार एक लूप जैसा होता है। एक साधारण लूप वाइंडिंग में, ध्रुवों की प्रत्येक जोड़ी के नीचे स्थित अनुभाग समानांतर शाखाएं बनाते हैं, यही कारण है कि इसे समानांतर भी कहा जाता है।

इनमें से किसी भी वाइंडिंग को ब्रश द्वारा समानांतर शाखाओं में विभाजित किया जाता है। तरंग कुंडली में, ध्रुवों के जोड़े की संख्या की परवाह किए बिना, उनमें से हमेशा दो होते हैं। लूप वाइंडिंग में उनकी संख्या ध्रुवों की संख्या के बराबर होती है। समानांतर शाखाओं की संख्या वाइंडिंग के अनुप्रयोग का दायरा निर्धारित करती है।

धारा द्वारा वाइंडिंग्स की तुलना। आर्मेचर वाइंडिंग के माध्यम से पारित की जा सकने वाली धारा की सबसे बड़ी मात्रा एक समानांतर शाखा में इसके मूल्य से निर्धारित होती है। जितनी अधिक समानांतर शाखाएँ, उनमें से प्रत्येक में उतनी ही कम धारा प्रवाहित होती है (घुमावदार धारा को उनकी संख्या से विभाजित किया जाता है)। चूँकि लूप वाइंडिंग में समानांतर शाखाओं की संख्या अधिक होती है, इसलिए यह वेव वाइंडिंग की तुलना में अधिक धारा प्रवाहित कर सकती है। इस वाइंडिंग का उपयोग श्रृंखला के इलेक्ट्रिक इंजनों के ट्रैक्शन मोटर्स में किया जाता है

वीएल11, (वीएल11 एम), आपातकालीन स्थितियाँ और उच्च धाराओं पर चलने वाले कनवर्टर जनरेटर में।

वोल्टेज द्वारा वाइंडिंग्स की तुलना। वाइंडिंग पर लागू वोल्टेज की मात्रा एक समानांतर शाखा में आर्मेचर वाइंडिंग अनुभागों की संख्या से निर्धारित होती है। दोनों प्रकार की वाइंडिंग में अनुभागों की समान संख्या के साथ, तरंग वाइंडिंग में एक समानांतर शाखा में अनुभागों की संख्या अधिक (दो से विभाजित) होती है। इसलिए, यह वाइंडिंग लूप वाइंडिंग की तुलना में उच्च वोल्टेज (प्रत्येक अनुभाग में कम वोल्टेज ड्रॉप) से जुड़ी होती है। वेव वाइंडिंग का उपयोग 3000 V के कलेक्टर वोल्टेज पर चलने वाली सहायक मशीनों की मोटरों में किया जाता है।

लूप वाइंडिंग सुविधा. लूप वाइंडिंग की ख़ासियत यह है कि इसकी प्रत्येक समानांतर शाखा मुख्य ध्रुवों की एक निश्चित जोड़ी के नीचे स्थित होती है। इस तथ्य के कारण कि एक ही चुंबकीय बल के साथ सभी मुख्य ध्रुवों का उत्पादन करना और आर्मेचर और ध्रुवों के बीच आदर्श रूप से वायु अंतराल बनाना तकनीकी रूप से असंभव है, समानांतर शाखाओं में विभिन्न परिमाण के ईएमएफ प्रेरित होते हैं। इन ईएमएफ में अंतर। आर्मेचर वाइंडिंग की समानांतर शाखाओं में समान धाराओं की उपस्थिति का कारण बनता है। समानांतर शाखाओं के छोटे प्रतिरोध के कारण ये धाराएँ महत्वपूर्ण हैं। ब्रशों से गुजरने वाली समान धाराएँ कुछ ब्रशों को अधिभारित करती हैं और अन्य को अनलोड करती हैं। इन्हें ब्रश से हटाने के लिए इक्वलाइज़िंग कनेक्शन का उपयोग किया जाता है, जो समान क्षमता वाले आर्मेचर वाइंडिंग के बिंदुओं को जोड़ते हैं।

ट्रैवर्स रोटेशन का क्रम।

· दो ऊपरी ब्रश धारकों के ब्रैकेट से तारों को अलग करें और उन्हें ट्रैवर्स से दूर ले जाएं;

· क्लैंप बोल्ट को तब तक खोलें जब तक कि क्लैंप फ्रेम पर धारक के खांचे से बाहर न आ जाए;

· कुंडी को 180 डिग्री घुमाया जाता है और ट्रैवर्स को मोड़ते समय ब्रश धारक ब्रैकेट और अस्तर की उंगलियों पर रुकावट से बचने के लिए धारक के खांचे में धंसा दिया जाता है;

· लॉकिंग उपकरणों के बोल्ट को 3-4 मोड़ से खोलें;

· निचली मैनिफोल्ड हैच के माध्यम से, अपनी दिशा में ट्रैवर्स पर विस्तार उपकरण के पिन को घुमाते हुए, कट साइट पर 2 मिमी से अधिक का अंतर स्थापित न करें;

· एक शाफ़्ट रिंच के साथ घूमने वाले ट्रैवर्स को सुचारू रूप से घुमाकर, वेंटिलेशन हैच के किनारे से दो ब्रश धारकों को ऊपरी कलेक्टर हैच में लाया जाता है, और फिर शेष ब्रश धारकों को, ट्रैवर्स को विपरीत दिशा में घुमाते हुए;

· निचले कलेक्टर हैच के माध्यम से ट्रैवर्स को मोड़ते समय, ब्रश धारकों को रिवर्स ऑर्डर में हैच में लाया जाता है;

ट्रैवर्स को दोनों दिशाओं में घुमाने से टर्निंग गियर के दांत को ट्रैवर्स के कट में जाने से रोका जा सकता है।

ब्रश असेंबली का निरीक्षण या मरम्मत पूरा करने के बाद, जोखिम के अनुसार ट्रैवर्स स्थापित किया जाता है। वे ऊपरी ब्रैकेट से लिए गए तारों को सुरक्षित करते हैं, विस्तार उपकरण के पिन को "आपसे दूर" घुमाकर ट्रैवर्स को खोलते हैं, ऊपरी हैच के माध्यम से देखते हैं कि कुंडी ट्रैवर्स पर खांचे से मेल खाती है, और लॉकिंग डिवाइस के बोल्ट को कसते हैं जब तक वे रुक न जाएं.

संचालन में कलेक्टर-ब्रश इकाई के लिए आवश्यकताएँ।

· संग्राहक की सतह सूखी, चिकनी होनी चाहिए, अखरोट का रंग गहरा या हल्का होना चाहिए (पॉली की उपस्थिति)

दौरे), चौतरफा आग, गड़गड़ाहट या खरोंच के निशान के बिना;

· कलेक्टर माइकानाइट पथ की गहराई सामान्य होनी चाहिए और कलेक्टर प्लेटों पर चैम्बर सही होने चाहिए;

· माइकानाइट शंकु साफ, चिकना होना चाहिए, इलेक्ट्रिकल इंसुलेटिंग इनेमल एनटीएस-929 में कोई दरार नहीं होनी चाहिए। इस इनेमल को न छीलें और न ही बिजली के चाप से जलने का कोई निशान हो;

· ट्रैवर्स को बियरिंग शील्ड में सही ढंग से स्थापित किया जाना चाहिए और जारी किया जाना चाहिए;

· ब्रश धारक ब्रैकेट की उंगलियों को ट्रैवर्स में मजबूती से लपेटा जाना चाहिए। उनके चीनी मिट्टी के इंसुलेटर साफ होने चाहिए, दरारों, चिप्स और चाप जलने के निशान से मुक्त होने चाहिए, और उंगलियों पर मुड़ने नहीं चाहिए;

· ब्रश धारकों को कम्यूटेटर के सापेक्ष सही ढंग से स्थापित किया जाना चाहिए, जिससे ब्रश का सामान्य संचालन और उन पर दबाव सुनिश्चित हो सके। चाप से जलने के निशान नहीं होने चाहिए;

· ब्रशों को ब्रश होल्डर में रखने से पहले, उन्हें सुखाकर कम्यूटेटर में पीसना चाहिए। कॉपर शंट में सामान्य से अधिक कोई दरार, चिप्स या टूट-फूट नहीं होनी चाहिए। ब्रशों की ऊंचाई सामान्य होनी चाहिए और वे ब्रश धारकों की खिड़कियों में बिना किसी विकृति या जाम के सही ढंग से स्थापित होने चाहिए।

ट्रैक्शन मोटर की क्षति के प्रकार और उनकी विशेषताएँ

उसके कलेक्टर पर हस्ताक्षर.

· लैमेलस और कॉकरेल के सिरों पर कलेक्टर तांबे का पिघलना, माइक्रोनाइट शंकु का झुलसना, ब्रैकेट इंसुलेटर का चाप-जला हुआ शीशा लगाना: विभिन्न कारणों से गोलाकार आग का परिणाम;

· कलेक्टर का स्थानीय तापन (कलेक्टर प्लेटों का नीला पड़ना), जिसके परिणामस्वरूप आर्मेचर कोर के खांचे में कॉइल इन्सुलेशन का जलना हो सकता है: आर्मेचर वाइंडिंग कॉइल में इंटरटर्न शॉर्ट सर्किट;

· दो आसन्न कलेक्टर प्लेटों का जलना: आर्मेचर वाइंडिंग अनुभागों का टूटना;

· कम्यूटेटर का घिसना: ब्रशों में से एक का कॉपर शंट सुरक्षित नहीं है, अनुचित स्थापना के कारण ब्रश होल्डर गिर गया है, कम्यूटेटर पर कुरज़क (सर्दियों में बनता है यदि इलेक्ट्रिक लोकोमोटिव को एक यात्रा के बाद पेंटोग्राफ के साथ छोड़ दिया जाता है);

· कम्यूटेटर पर स्नेहन: मोटर आर्मेचर बियरिंग में अतिरिक्त स्नेहन या बियरिंग शील्ड के पीछे के कवर की भूलभुलैया टूट गई है;

· कलेक्टर पर नमी: ढीली हैच, हीटिंग यूनिट से ट्रैक्शन मोटर्स को सुखाए बिना इलेक्ट्रिक लोकोमोटिव को गर्म स्टॉल से छोड़ना।

संचालन में कलेक्टर-ब्रश इकाई के अस्वीकृति आयाम।

TL-2K1 AL-484eT

· ब्रश की ऊँचाई मिमी………………………… 25 से कम 21 से कम

·ब्रश चिपिंग क्षेत्र का %………………10 से अधिक 10 से अधिक

· तांबे के शंट के टूटे हुए तार %……………… 15 से अधिक 15 से अधिक

· ब्रश किग्रा पर दबाव………………………… 3.7 से अधिक 2.1 से अधिक

3.0 से कम 1.6 से कम

इन दबावों के बीच का अंतर

एक ब्रश धारक या

समान ध्रुवता वाले ब्रश धारक % ... 10 से अधिक 10 से अधिक

· ब्रश और ब्रश होल्डर के बीच गैप

ब्रश की मोटाई मिमी द्वारा………………………… 0.35 से अधिक 0.35 से अधिक

ब्रश की चौड़ाई से मिमी 1 से अधिक 1 से अधिक

· शरीर के बीच की दूरी

ब्रश धारक और काम करना

संग्राहक सतह मिमी……………… 5 से अधिक 4 से अधिक

2 से कम 1.8 से कम

कॉकरेल्स के लिए भी यही मिमी……………… 4 से कम 7 से कम

· कलेक्टर ट्रैक गहराई मिमी....... 0.5 से कम 0.5 से कम

· कलेक्टर रनआउट मिमी…………………… 0.1 से अधिक 0.1 से अधिक

· कलेक्टर आउटपुट मिमी……………… 0.2 से अधिक 0.2 से अधिक

(लोकोमोटिव सेवा के प्रमुख की अनुमति से 0.5 मिमी तक)

कलेक्टर-ब्रश इकाई के अस्वीकृति आयाम

सहायक मशीनों की विद्युत मोटरें

इंजन के लिए TL100M: NB431P: TL122: NB110: NB436V:

डी.वी. जनक

- ब्रश की ऊंचाई मिमी. 30 30 30 16 20 25 से कम

- ब्रश और के बीच का अंतर

ब्रश धारक की मोटाई मिमी. 0.5 0.5 0.5 0.5 0.5 0.5 से अधिक

- ब्रश और के बीच का अंतर

ब्रश धारक की चौड़ाई मिमी. 0.9 0.9 0.9 0.9 0.8 0.8 से अधिक

- शरीर से दूरी

5 5 5 4 2.5 2.5 से अधिक काम करने के लिए ब्रश धारक

संग्राहक सतह मिमी. 2.5 से कम 2.5 2.5 2 2.5 2.5

- मुर्गों के लिए भी यही बात मिमी. 5 4 3 4 5.5 12.5 से अधिक

- ब्रश किलो दबाना. 1.2 1 1.2 2.75 1 0.75 से कम

1.5 से अधिक 1.5 1.5 3.2 1.2 0.1

- ट्रैक की गहराई मिमी. 0.3 0.3 0.3 0.3 0.3 0.3 से अधिक

- कम्यूटेटर रनआउट मिमी. 0.1 0.1 0.1 0.1 0.1 0.1 से अधिक

एंकर वाइंडिंग्स के बारे में संक्षिप्त जानकारी।

इलेक्ट्रिक लोकोमोटिव मशीनों की आर्मेचर वाइंडिंग दो प्रकार की होती हैं:

तरंग (इस वाइंडिंग का कुंडल, जब खुला होता है, एक लहर जैसा दिखता है)। एक साधारण तरंग वाइंडिंग में, विभिन्न ध्रुवों के नीचे स्थित खंड श्रृंखला में जुड़े होते हैं, यही कारण है कि इस वाइंडिंग को श्रृंखला भी कहा जाता है।

लूप (इस वाइंडिंग का कुंडल एक लूप जैसा दिखता है)। एक साधारण लूप वाइंडिंग में, ध्रुवों की प्रत्येक जोड़ी के नीचे स्थित अनुभाग दो समानांतर शाखाएं बनाते हैं, यही कारण है कि इसे समानांतर कहा जाता है।

किसी भी वाइंडिंग को ब्रश द्वारा समानांतर शाखाओं में विभाजित किया जाता है।

तरंग घुमावदार के साथ, ध्रुवों की संख्या की परवाह किए बिना, उनमें से हमेशा दो होते हैं।

लूप वाइंडिंग के साथ, समानांतर शाखाओं की संख्या ध्रुवों की संख्या के बराबर होती है। वाइंडिंग की समानांतर शाखाओं की संख्या इसके अनुप्रयोग का दायरा निर्धारित करती है।

धारा द्वारा वाइंडिंग्स की तुलना। आर्मेचर वाइंडिंग के माध्यम से पारित की जा सकने वाली धारा की अधिकतम मात्रा एक समानांतर शाखा में धारा की मात्रा से निर्धारित होती है। जितने अधिक होंगे, उनमें से प्रत्येक में करंट उतना ही कम होगा (घुमावदार करंट को उनकी संख्या से विभाजित किया जाता है)। चूँकि लूप वाइंडिंग में समानांतर शाखाओं की संख्या अधिक होती है, इसलिए यह वेव वाइंडिंग की तुलना में अधिक धारा प्रवाहित कर सकती है। इसका उपयोग TL-2K1 इंजन और NB-436V कनवर्टर जनरेटर में किया जाता है, जो उच्च धाराओं के साथ काम करता है।

वोल्टेज द्वारा वाइंडिंग्स की तुलना। वाइंडिंग पर लागू वोल्टेज की मात्रा एक समानांतर शाखा में वाइंडिंग अनुभागों की संख्या से निर्धारित होती है। दोनों प्रकार की वाइंडिंग में अनुभागों की समान संख्या के साथ, तरंग वाइंडिंग की एक समानांतर शाखा में अनुभागों की संख्या अधिक (दो से विभाजित) होती है, इसलिए यह वाइंडिंग लूप वाइंडिंग की तुलना में उच्च वोल्टेज से जुड़ी होती है। वेव वाइंडिंग का उपयोग सहायक मशीनों की मोटरों में किया जाता है, जिनके कलेक्टर पर वोल्टेज 3000V है।

लूप वाइंडिंग सुविधा. इस वाइंडिंग की ख़ासियत यह है कि इसकी प्रत्येक समानांतर शाखा मुख्य ध्रुवों की एक निश्चित जोड़ी के नीचे स्थित है। इस तथ्य के कारण कि सभी ध्रुवों को एक ही चुंबकीय बल के साथ उत्पन्न करना और उनके और आर्मेचर के बीच सख्ती से समान वायु अंतराल बनाना तकनीकी रूप से असंभव है, विभिन्न परिमाण के ईएमएफ समानांतर शाखाओं में प्रेरित होते हैं। इन ईएमएफ के बीच अंतर के कारण शाखाओं में समान धाराएं दिखाई देने लगती हैं। समानांतर शाखाओं के छोटे प्रतिरोध के कारण ये धाराएँ महत्वपूर्ण हैं। ब्रशों से गुजरने वाली समान धाराएं कुछ ब्रशों पर अधिभार डालेंगी और अन्य को अनलोड कर देंगी। इन्हें ब्रश से हटाने के लिए इक्वलाइज़िंग कनेक्शन का उपयोग किया जाता है, जो समान क्षमता वाले आर्मेचर वाइंडिंग के बिंदुओं को जोड़ते हैं।

इलेक्ट्रिक लोगो CHS-2 प्रकार AL-484eT की डिवाइस सुविधाएँ।

घंटा मोड लंबा मोड

वर्तमान 495ए 435ए

पावर 700kw 618kw

घूर्णन गति 680rpm 720rpm

दक्षता 0.943 0.948

अधिकतम घूर्णन गति 1185 आरपीएम

इंजन में सपोर्ट-फ्रेम सस्पेंशन है। आर्मेचर डिज़ाइन के अपवाद के साथ इसका डिज़ाइन TL-2K प्रकार के इंजन के समान है। मुख्य तत्व: फ्रेम, दो बियरिंग शील्ड, छह मुख्य और छह अतिरिक्त पोल, आर्मेचर, कम्यूटेटर और ब्रश असेंबली।

कंकाल इसके ऊपरी हिस्से में दो हैच हैं। ठंडी हवा के प्रवेश के लिए एंटी-कलेक्टर पक्ष पर, और इसके निकास और कलेक्टर के निरीक्षण के लिए कलेक्टर पक्ष पर। इसके अलावा, हवा के आउटलेट के लिए दो निचली हैच का उपयोग किया जाता है। फ्रेम के अंदर, पोल कॉइल्स को जोड़ने के लिए विशेष स्ट्रिप स्टील फ्रेम को वेल्ड किया जाता है।

ध्रुव. मौलिक रूप से इन्हें TL-2K1 के समान ही डिज़ाइन किया गया है। मुख्य ध्रुव कुंडल दो परतों में बसबार तांबे से बना है और इसमें 24 मोड़ (प्रत्येक में 12 मोड़) हैं, और अतिरिक्त ध्रुव कुंडल में 19 मोड़ (प्रत्येक में 10 और 9 मोड़) की दो परतें हैं। पीतल की युक्तियों को कॉइल के आरंभ और अंत में सोल्डर किया जाता है जिसमें कनेक्टिंग केबल को सोल्डर किया जाता है।

लंगर डालना। खोखला शाफ्ट, दो खोखले फ्लैंज, दो प्रेशर वॉशर, कोर और वाइंडिंग। खोखले फ्लैंज को बोल्ट के साथ खोखले शाफ्ट के सिरों पर सुरक्षित किया जाता है। मोटर-एंकर बीयरिंग के आंतरिक छल्ले उन पर दबाए जाते हैं। खोखले शाफ्ट के अंदर एक आंतरिक कार्डन युग्मन के साथ एक कार्डन शाफ्ट होता है, जिसे स्नेहन कक्ष में रखा जाता है। ल्यूब्रिकेंट को कम्यूटेटर साइड पर बियरिंग शील्ड के ब्लाइंड कवर में एक ट्यूब के माध्यम से चैम्बर में चार्ज किया जाता है। कार्डन कपलिंग, अपने सिलेंडर के स्प्लिन के माध्यम से, खोखले शाफ्ट के अंदर से वेल्डेड दांतों से जुड़ती है। एक रियर प्रेशर वॉशर, एक कोर और एक फ्रंट प्रेशर वॉशर को खोखले शाफ्ट के बाहरी तरफ दबाया जाता है।

कोर को इलेक्ट्रिकल स्टील की शीट से लेमिनेट किया गया है। बाहर की तरफ आर्मेचर वाइंडिंग कॉइल के लिए 87 स्लॉट हैं, अंत में कूलिंग के लिए 48 त्रिकोणीय छेद और 500 मिमी व्यास वाला एक केंद्रीय छेद है। खोखले शाफ्ट के व्यास के साथ और कुंजी के लिए एक अवकाश।

कलेक्टर को TL-2K1 TED के समान डिज़ाइन किया गया है, लेकिन इसमें 522 तांबे और समान संख्या में एम्बिराइट प्लेटें (कलेक्टर मेकेनाइट) हैं। सामने वाले प्रेशर वॉशर पर दबाया गया।

आर्मेचर वाइंडिंग. लूप, कलेक्टर 1-2 के साथ कदम बढ़ाएँ। 87 कुंडलियाँ हैं। कॉइल में 6 सेक्शन होते हैं, एक सेक्शन में 2 कंडक्टर होते हैं। वाइंडिंग में 174 इक्वलाइज़िंग कंडक्टर हैं, कलेक्टर के साथ उनकी पिच 1-175 है। खांचे में घुमावदार का बन्धन पच्चर है, और ललाट भागों में एक तार पट्टी है।

ब्रश इकाई. यह डिवाइस TED टाइप TL-2K1 के ब्रश असेंबली डिवाइस के समान है। अंतर यह है कि ट्रैवर्स को निरंतर बनाया जाता है, ब्रश धारकों में तीन ब्रश स्थापित करने के लिए खिड़कियां होती हैं, और दबाव वाली उंगलियों में लीफ स्प्रिंग होते हैं।

मोटर में क्षतिपूर्ति वाइंडिंग नहीं है, लेकिन इसमें अच्छा आवागमन है। यह सपोर्ट-फ़्रेम सस्पेंशन, चुंबकीय प्रणाली की गणना, आर्मेचर और ध्रुवों के बीच बढ़े हुए वायु अंतराल और बड़ी संख्या में समान कनेक्शन के कारण है।

सहायक मशीनरी इंजनों का सामान्य उपकरण

इंजन एमके प्रकार एनबी-431पी, एमवी प्रकार टीएल-110एम और एएम-डी प्रकार एनबी-436वी का डिज़ाइन कुछ अपवादों के साथ समान है।

मुख्य तत्व हैं: एक फ्रेम, दो बियरिंग शील्ड (एनबी-436वी में एक है), चार मुख्य और चार अतिरिक्त पोल, एक आर्मेचर, एक कम्यूटेटर, एक ब्रश असेंबली और एक कूलिंग फैन।

कंकाल इसमें एक बेलनाकार आकार, नींव से जुड़ने के लिए पंजे, कई गुना हैच, ठंडी हवा के आउटलेट के लिए खिड़कियां और असर ढाल के लिए गर्दन हैं।

असर ढाल. उनके पास TL2K1 शील्ड के समान एक उपकरण है, इसके अपवाद के साथ:

NB-436V और NB-431P इंजन में फ्रंट थ्रस्ट रिंग के बजाय एंड वॉशर लगाए गए हैं।

लॉकिंग रोलर बीयरिंग कलेक्टर पक्ष पर स्थापित किए जाते हैं, और फ्लोटिंग रोलर बीयरिंग एंटी-कलेक्टर पक्ष पर स्थापित किए जाते हैं।

एंटी-कलेक्टर साइड की ढालों में पिछला कवर नहीं होता है; इसकी भूमिका असर ढाल द्वारा ही निभाई जाती है

तरल रेडियोधर्मी अपशिष्ट स्नेहक 200-250 ग्राम, 20-30 ग्राम जोड़कर। टीआर पर.

आर्मेचर: शाफ्ट, कम्यूटेटर, फ्रंट प्रेशर वॉशर, कोर, रियर प्रेशर वॉशर, पंखा (एनबी-431पी को छोड़कर), आर्मेचर वाइंडिंग। आर्मेचर शाफ्ट में कोई बुशिंग नहीं होती है, इसलिए सभी तत्वों को एक कुंजी के साथ शाफ्ट पर दबाया जाता है। कोर को लेमिनेटेड किया गया है, इसमें आर्मेचर वाइंडिंग कॉइल के लिए 43 खांचे (एनबी-436वी के लिए 49), वेंटिलेशन छेद की तीन पंक्तियां, कुंजी के लिए एक अवकाश के साथ शाफ्ट के लिए एक केंद्रीय छेद और ग्लास बैंडेज के लिए एक अवकाश है। बाहर। प्रेशर वॉशर द्वारा कोर को दोनों तरफ से संपीड़ित किया जाता है। लहरदार घुमाव. क्लास बी के घुमावदार कॉइल्स का बॉडी और कवर इन्सुलेशन। ग्लास बैंडेज के साथ पूरी लंबाई के साथ कॉइल्स का बन्धन। कलेक्टर में TL2K1 के समान एक उपकरण है, लेकिन प्लेटों की संख्या 343 है।

मुख्य एवं अतिरिक्त पोल. इनका डिज़ाइन TL2K1 के समान है। कॉइल्स को इंसुलेटेड तार से लपेटा जाता है। बॉडी और कवर इन्सुलेशन वर्ग एफ "मोनोलिथ"। एनबी-431पी में हटाने योग्य इन्सुलेशन है: ग्लास अभ्रक और लैवसन टेप।

ब्रश असेंबली: एक ट्रैवर्स जिस पर चार स्टील की उंगलियां तय की जाती हैं, उन पर लगे इंसुलेटर के साथ एजी -4 प्रेस्ट्रेस के साथ दबाया जाता है। ईजी-61 प्रकार के एक ब्रश के साथ एक ब्रश धारक, आकार 10-25-50, उंगलियों से जुड़ा होता है।

वेंटिलेशन: हवा को कलेक्टर हैच में छेद के माध्यम से चूसा जाता है, ध्रुवों और आर्मेचर के बीच के अंतर से गुजरता है, कोर में वेंटिलेशन छेद के माध्यम से और एंटी-कलेक्टर पक्ष पर फ्रेम खिड़कियों के माध्यम से बाहर निकलता है। एनबी-431पी में एमवी से जबरन वेंटिलेशन है। हवा को कलेक्टर पक्ष पर हैच के माध्यम से आपूर्ति की जाती है और एंटी-कलेक्टर पक्ष पर असर ढाल में छेद के माध्यम से बाहर निकलती है।

एनबी-436वी कनवर्टर के मुख्य ध्रुवों की वाइंडिंग का उपकरण और संचालन।

मोटर के मुख्य पोल. 39 मुख्य ध्रुवों के कोर में दो वाइंडिंग्स की कुंडलियाँ होती हैं। कॉइल 40, फ्रेम के संपर्क में, एक स्वतंत्र उत्तेजना घुमावदार कॉइल है (इसके बाद इसे नया कहा जाएगा)। दूसरा कुंडल 41 श्रृंखला उत्तेजना घुमावदार कुंडल है (इसके बाद इसे एसओवी के रूप में संदर्भित किया जाएगा)। एचओबी कॉइल इंसुलेटेड आयताकार तार से बना है और इसमें 234 मोड़ हैं। पीओवी कॉइल भी इंसुलेटेड आयताकार तार से बना है और इसमें 95 मोड़ हैं। कॉइल्स क्लास एफ मोनोलिथ का इन्सुलेशन।

NOV मुख्य ध्रुवों के मुख्य चुंबकीय प्रवाह को बनाने का कार्य करता है और एक्साइटर बटन चालू होने पर नियंत्रण सर्किट से शक्ति प्राप्त करता है। पीओवी एक सुरक्षात्मक वाइंडिंग के रूप में कार्य करता है और आर्मेचर वाइंडिंग के साथ श्रृंखला में विद्युत मोटर के पावर सर्किट में शामिल होता है। दोनों वाइंडिंग्स के चुंबकीय प्रवाह की एक सुसंगत दिशा होती है, इसलिए प्रत्येक ध्रुव का चुंबकीय प्रवाह Fgp = Fnov + Fpov के बराबर होता है।

श्रृंखला उत्तेजना वाइंडिंग की क्रिया। यदि संपर्क नेटवर्क में या इलेक्ट्रिक लोकोमोटिव के छत के उपकरण में (हाई-स्पीड स्विच से पहले) शॉर्ट सर्किट होता है, तो संपर्क नेटवर्क में वोल्टेज शून्य हो जाता है। आर्मेचर वाइंडिंग और श्रृंखला क्षेत्र वाइंडिंग के माध्यम से करंट का मार्ग बंद हो जाता है, लेकिन चूंकि मुख्य ध्रुवों ने स्वतंत्र क्षेत्र वाइंडिंग द्वारा बनाए गए अपने चुंबकीय प्रवाह को बरकरार रखा है, और आर्मेचर जड़ता से घूमता है, इंजन जनरेटर मोड में स्विच हो जाता है। यह मोड इसके लिए खतरनाक है, क्योंकि इसकी आर्मेचर वाइंडिंग और श्रृंखला उत्तेजना वाइंडिंग का सर्किट शॉर्ट सर्किट के माध्यम से बंद हो जाता है और शॉर्ट सर्किट करंट उनमें प्रवाहित होता है। हालाँकि, एक श्रृंखला फ़ील्ड वाइंडिंग की उपस्थिति इस तथ्य की ओर ले जाती है कि इसके माध्यम से बहने वाली शॉर्ट सर्किट धारा, इसके माध्यम से पहले बहने वाली धारा के विपरीत दिशा में स्वतंत्र क्षेत्र वाइंडिंग के चुंबकीय प्रवाह के खिलाफ निर्देशित एक मजबूत चुंबकीय प्रवाह बनाती है। शॉर्ट सर्किट करंट द्वारा निर्मित चुंबकीय प्रवाह से मुख्य ध्रुवों का गहन विचुंबकीकरण होता है और खतरनाक मोड बंद हो जाता है।

टिप्पणियाँ:

विभेदक घुमाव का कारण स्वतंत्र उत्तेजना वाइंडिंग का टूटना है। इस मामले में, मुख्य ध्रुवों का चुंबकीय प्रवाह श्रृंखला की एक वाइंडिंग द्वारा बनाया जाता है

उत्तेजना, इसके चार कुंडलियों में 95 मोड़ हैं। स्वतंत्र वाइंडिंग के चुंबकीय प्रवाह की कमी के कारण मुख्य ध्रुवों का चुंबकीय प्रवाह तेजी से कम हो जाता है। इंजन अत्यधिक कमजोर उत्तेजना मोड में काम करना शुरू कर देता है, जिससे आर्मेचर के घूमने की गति बढ़ जाती है और दोनों इलेक्ट्रिक मशीनें नष्ट हो जाती हैं। कनवर्टर जनरेटर (सर्किट पदनाम PO12) के असर ढाल 26 पर स्थापित स्पीड रिले 28 का उपयोग करके बढ़ी हुई रोटेशन गति को रोक दिया जाता है। रिले 1950 आरपीएम की घूर्णन गति पर काम करता है और कनवर्टर मोटर को संपर्क नेटवर्क से जोड़ने वाले संपर्ककर्ता को बंद कर देता है;

· ऐसे मामले में, जब सीरियल उत्तेजना के साथ इंजन जनरेटर मोड पर स्विच किया जाता है, तो इसकी उत्तेजना वाइंडिंग में करंट की दिशा में बदलाव के कारण मुख्य ध्रुवों के विचुंबकीकरण की प्रक्रिया स्वचालित रूप से होती है;

कनवर्टर जनरेटर पोल प्रणाली।पोल प्रणाली में छह मुख्य और छह अतिरिक्त पोल होते हैं। 44 अतिरिक्त खंभों के कोर पर इंसुलेटेड आयताकार तार से बने कॉइल्स 45 घाव हैं। उनमें से प्रत्येक में तीन समानांतर-जुड़े कंडक्टरों के 8 मोड़ हैं। 14 मुख्य ध्रुवों के कोर में दो वाइंडिंग्स की कुंडलियाँ होती हैं। फ्रेम के संपर्क में पहला कॉइल 17, स्वतंत्र उत्तेजना वाइंडिंग कॉइल है, दूसरा कॉइल 18 काउंटर-उत्तेजना वाइंडिंग कॉइल है। स्वतंत्र उत्तेजना घुमावदार कुंडल अछूता आयताकार तार से बना है और इसमें 230 मोड़ हैं। वीएल11एम इलेक्ट्रिक इंजनों पर कनवर्टर जनरेटर के लिए, इस कॉइल में 280 मोड़ हैं। काउंटर-एक्सिटेशन वाइंडिंग कॉइल एक इंसुलेटेड कॉपर बार से बनी होती है और इसमें दो कंडक्टरों का एक मोड़ होता है। दोनों ध्रुवों के कॉइल का इन्सुलेशन क्लास एफ मोनोलिथ है।

स्वतंत्र उत्तेजना वाइंडिंग मुख्य ध्रुवों का चुंबकीय प्रवाह बनाने का कार्य करती है। पुनर्योजी ब्रेकिंग सर्किट को असेंबल करते समय नियंत्रण सर्किट से जुड़ता है। ड्राइवर के नियंत्रक के ब्रेक हैंडल को हिलाने पर इसके सर्किट (सर्किट पदनाम R31) में अवरोधक के प्रतिरोध मान को बदलकर इसमें करंट की मात्रा को नियंत्रित किया जाता है।

काउंटर-उत्तेजना वाइंडिंग संपर्क नेटवर्क में वोल्टेज के उतार-चढ़ाव के दौरान पुनर्जनन धारा को स्थिर करने का कार्य करती है, इसलिए इस वाइंडिंग की दो समानांतर शाखाओं में से प्रत्येक कर्षण मोटर्स की समानांतर शाखाओं में से एक से जुड़ी होती है और पुनर्जनन धारा इसके माध्यम से बहती है।

वाइंडिंग कनेक्शन आरेख। स्वतंत्र वाइंडिंग में तीन कुंडलियों की दो समानांतर शाखाएं होती हैं, जो जनरेटर के अंदर जुड़ी होती हैं, और इसमें टर्मिनल H4 और HH4 होते हैं। प्रतिउत्तेजना वाइंडिंग में तीन कुंडलियों की दो शाखाएँ होती हैं जिनमें से प्रत्येक में टर्मिनल H2 और HH2, और H3 और HH3 होते हैं। आर्मेचर वाइंडिंग निम्नलिखित अनुक्रम में अतिरिक्त ध्रुवों के वाइंडिंग कॉइल से जुड़ा हुआ है: टर्मिनल आर 1, नकारात्मक ब्रश धारकों के बीच जम्पर, नकारात्मक ब्रश, कलेक्टर, आर्मेचर वाइंडिंग के अनुभाग, कलेक्टर, सकारात्मक ब्रश और ब्रश धारक, उनके बीच जम्पर , छह अतिरिक्त पोल, टर्मिनल आर2।

ध्यान दें: कनवर्टर जनरेटर पर SAURT सिस्टम के साथ इलेक्ट्रिक लोकोमोटिव VL11 और VL11m पर, स्वतंत्र उत्तेजना वाइंडिंग में तीन कॉइल की दो समानांतर शाखाएं भी होती हैं, लेकिन उनमें से प्रत्येक के पास H5-NN5 और H4 और HH4 चिह्नित कोर से अपने स्वयं के निष्कर्ष होते हैं। .

इलेक्ट्रिक ब्रेकिंग.

इलेक्ट्रिक ब्रेकिंग का संचालन सिद्धांत इलेक्ट्रिक मशीनों की उत्क्रमणीयता के सिद्धांत पर आधारित है, जिसके अनुसार प्रत्येक मशीन इलेक्ट्रिक मोटर और जनरेटर दोनों के रूप में काम कर सकती है, यानी मोटर मोड से जनरेटर मोड और बैक में स्विच कर सकती है। विद्युत ब्रेकिंग को पुनर्योजी और रिओस्टैटिक में विभाजित किया गया है। आइए पुनर्योजी ब्रेकिंग के उदाहरण का उपयोग करके इलेक्ट्रिक ब्रेकिंग के संचालन के सिद्धांत पर विचार करें।

पुनर्योजी ब्रेक लगाना।

पुनर्योजी ब्रेकिंग सुनिश्चित करने के लिए, निम्नलिखित शर्तों को पूरा किया जाना चाहिए:

· एक श्रृंखला-उत्साहित ट्रैक्शन मोटर को जनरेटर मोड में स्विच नहीं किया जा सकता है। ऐसी इलेक्ट्रिक मोटरों को जनरेटर मोड में संचालित करने के लिए, उन्हें स्वतंत्र उत्तेजना पर स्विच किया जाना चाहिए। ऐसा करने के लिए, सभी ट्रैक्शन मोटर्स की फ़ील्ड वाइंडिंग को आर्मेचर वाइंडिंग से अलग कर दिया जाता है और कनवर्टर जनरेटर के आर्मेचर टर्मिनलों से जोड़ा जाता है;

· उत्तेजना वाइंडिंग्स में उत्तेजना धारा की दिशा इंजन ऑपरेटिंग मोड में धारा की दिशा के अनुरूप होनी चाहिए;

· कुल ई.एम.एफ. जनरेटर मोड में चलने वाली सभी ट्रैक्शन मोटरें संपर्क लाइन वोल्टेज से 80-100 वोल्ट अधिक होनी चाहिए;

· इलेक्ट्रिक लोकोमोटिव को बंद सर्किट में काम करना चाहिए, अर्थात। एक उपभोक्ता को संपर्क नेटवर्क और रेल सर्किट के बीच जुड़ा होना चाहिए: बिजली प्राप्त करने वाला एक ट्रैक्शन सबस्टेशन, या ट्रैक्शन मोड में चलने वाला एक इलेक्ट्रिक लोकोमोटिव।

· पुनर्योजी ब्रेकिंग सर्किट को संपर्क नेटवर्क में वोल्टेज के उतार-चढ़ाव के दौरान पुनर्जनन वर्तमान मूल्य का स्थिरीकरण सुनिश्चित करना चाहिए।

सरल पुनर्प्राप्ति योजना के संचालन का सिद्धांत

कनवर्टर जनरेटर के प्रति-उत्तेजना के साथ ब्रेक लगाना।

पुनर्योजी ब्रेकिंग के लिए शर्तों में से एक, जैसा कि ऊपर बताया गया है, संपर्क नेटवर्क में वोल्टेज के उतार-चढ़ाव के दौरान पुनर्जनन धारा के मूल्य का स्थिरीकरण है। कनवर्टर जनरेटर के प्रति-उत्तेजना के साथ पुनर्योजी ब्रेकिंग सर्किट में यह स्थिति सबसे आसानी से प्राप्त की जाती है।

कनवर्टर जनरेटर के प्रति-उत्तेजना के साथ पुनर्योजी ब्रेकिंग का सबसे सरल सर्किट चित्र में दिखाया गया है।

ऐसे कनवर्टर के जनरेटर में मुख्य ध्रुवों के कोर पर दो वाइंडिंग के कॉइल होते हैं। उनमें से एक एक स्वतंत्र उत्तेजना वाइंडिंग कॉइल (नोव) है, दूसरा एक काउंटर-उत्तेजना वाइंडिंग कॉइल (पीओवी) है। पहली वाइंडिंग मुख्य ध्रुवों का एक चुंबकीय प्रवाह बनाती है, दूसरा वोल्टेज के उतार-चढ़ाव के दौरान पुनर्प्राप्ति धारा के मूल्य को स्थिर करता है संपर्क नेटवर्क में.

पुनर्योजी ब्रेकिंग सर्किट को असेंबल करने से पहले, एक्साइटर्स बटन चालू किया जाता है। जब इसे चालू किया जाता है, तो शॉर्ट-सर्किट संपर्ककर्ता चालू हो जाता है और एएम-डी कनवर्टर मोटर की स्वतंत्र उत्तेजना वाइंडिंग (नई) को नियंत्रण सर्किट के वोल्टेज से जोड़ता है। इसे चालू करने के बाद, K53 को चालू किया जाता है, इसकी आर्मेचर वाइंडिंग को श्रृंखला उत्तेजना वाइंडिंग (पीओवी) के साथ संपर्क नेटवर्क से जोड़ा जाता है। इंजन एएम-जी कनवर्टर के जनरेटर आर्मेचर को संचालित और घुमाना शुरू कर देता है।

ब्रेक स्विच के कैम तत्वों (आरेख में नहीं दिखाया गया है) के पावर संपर्कों का उपयोग करके पुनर्योजी ब्रेकिंग सर्किट को असेंबल करते समय, ट्रैक्शन इलेक्ट्रिक मोटर टीईडी की उत्तेजना वाइंडिंग को आर्मेचर वाइंडिंग से काट दिया जाता है और एएम के आर्मेचर टर्मिनलों से जोड़ा जाता है। -जी कनवर्टर जनरेटर।

फिर, कॉन्टैक्टर K62 को चालू करने के बाद, AM-G कनवर्टर जनरेटर की NO वाइंडिंग को वेरिएबल रेसिस्टर R31 के माध्यम से नियंत्रण सर्किट से जोड़ा जाता है। जनरेटर के मुख्य ध्रुवों और ईएमएफ का चुंबकीय प्रवाह प्रकट होता है। इसके आर्मेचर के क्लैंप पर। चूँकि ट्रैक्शन मोटर TED की OB वाइंडिंग उनसे जुड़ी हुई है, जनरेटर के सकारात्मक टर्मिनल से उत्तेजना धारा Iv इसके माध्यम से प्रवाहित होने लगती है। मोटर के मुख्य ध्रुवों और ईएमएफ का चुंबकीय प्रवाह प्रकट होता है। इसके क्लैंप पर.

ट्रैक्शन मोटर को संपर्क नेटवर्क से जोड़ना और रिकवरी करंट का आवश्यक मान स्थापित करना।

ट्रैक्शन मोटर का संपर्क नेटवर्क से कनेक्शन तब होना चाहिए जब उसके ईएमएफ का मान। संपर्क नेटवर्क वोल्टेज 80-100 वोल्ट से अधिक हो जाएगा। ऐसा करने के लिए, ईएमएफ बढ़ता है। ड्राइवर नियंत्रक के ब्रेक हैंडल को हिलाने पर रोकनेवाला R31 के प्रतिरोध मान को कम करके जनरेटर AM-G। जब यह घटता है, तो निम्नलिखित विद्युत और विद्युत चुम्बकीय मात्राएँ बदल जाती हैं: R31¯, Inov, Fnov, Eg, Iv.ted, Fted, Eted और जब Eted एक रैखिक संपर्ककर्ता का उपयोग करके Uks के मान से 80-100 वोल्ट से अधिक हो जाता है (चित्र में नहीं दिखाया गया है) .51) मोटर को संपर्क नेटवर्क से जोड़ने पर घटित होगा। जिसके बाद एक पुनर्जनन धारा सर्किट बनता है: जनरेटर मोड में काम करने वाले TED आर्मेचर का सकारात्मक टर्मिनल, बीवी के पावर संपर्क, पेंटोग्राफ, संपर्क नेटवर्क, ट्रैक्शन सबस्टेशन का आरेख या ट्रैक्शन मोड में चलने वाला इलेक्ट्रिक लोकोमोटिव, ट्रैक सर्किट, ओपीवी एएम- जी वाइंडिंग, TED आर्मेचर का नकारात्मक टर्मिनल। ओपीवी वाइंडिंग के माध्यम से करंट प्रवाहित होने के बाद, एएम-जी जनरेटर के मुख्य ध्रुवों का चुंबकीय प्रवाह बराबर होगा: एफजी = एफनोव-एफओपीवी।

पुनर्जनन धारा और ब्रेकिंग टॉर्क के आवश्यक मान प्राप्त करने के लिए, जो सूत्र माउंट = सेमी आईआर एफ द्वारा व्यक्त किया गया है, रोकनेवाला R31 का प्रतिरोध मान फिर से कम हो जाता है। उपरोक्त सभी विद्युत चुम्बकीय विद्युत मात्राएँ फिर से बढ़ जाती हैं, पुनर्जनन धारा और कर्षण मोटर का ब्रेकिंग टॉर्क बढ़ जाता है।

संपर्क नेटवर्क में वोल्टेज के उतार-चढ़ाव के दौरान पुनर्जनन धारा मान का स्थिरीकरण।

जब संपर्क नेटवर्क में वोल्टेज बदलता है, तो पुनर्जनन धारा का स्थिरीकरण निम्नानुसार होता है। आइए मान लें कि Uks, Iр¯ , Фпов¯ , Фг. (Фг = Фнов-Фопв.), Er , Iв тд ,

एफ टेड, ई टेड, आईआर, यानी। एएम-जी जनरेटर की ओपीवी वाइंडिंग की कार्रवाई के कारण, रिकवरी करंट ने अपना पिछला मूल्य बरकरार रखा।

रिओस्टेटिक ब्रेकिंग।

रिओस्टैटिक ब्रेकिंग सर्किट को असेंबल करने के लिए, ट्रैक्शन मोटर्स को संपर्क नेटवर्क से डिस्कनेक्ट कर दिया जाता है और ब्रेकिंग रेसिस्टर्स से जोड़ा जाता है (चित्र 52)। स्टार्टिंग रेसिस्टर्स का उपयोग ऐसे रेसिस्टर्स के रूप में किया जाता है। रिओस्टैटिक ब्रेकिंग केवल ट्रैक्शन इलेक्ट्रिक मोटर्स के समानांतर कनेक्शन पर की जाती है, क्योंकि श्रृंखला-समानांतर और श्रृंखला कनेक्शन पर कुल ईएमएफ होता है। ट्रैक्शन मोटरें इलेक्ट्रिक लोकोमोटिव के विद्युत उपकरण के लिए खतरनाक मूल्यों तक पहुंचती हैं।

दो रिओस्टैटिक ब्रेकिंग सिस्टम हैं। पहला अनुक्रमिक आत्म-उत्तेजना के साथ है, दूसरा स्वतंत्र नियंत्रित आत्म-उत्तेजना के साथ है।

रिओस्टैटिक ब्रेकिंग पर स्विच करते समय, मोटर सर्किट में जनरेटर करंट की प्रारंभिक उपस्थिति ट्रैक्शन मोटर्स के मुख्य ध्रुवों के छोटे अवशिष्ट चुंबकत्व के कारण उत्पन्न होने वाले ईएमएफ के कारण होती है। जनरेटर करंट के लिए अवशिष्ट चुंबकत्व को नष्ट न करने के लिए, इसकी दिशा वर्तमान आईडी की दिशा, पिछले कर्षण मोड (छवि 42, ए) के साथ मेल खाना चाहिए। यह ट्रैक्शन मोटर्स की वाइंडिंग को रिवर्सर संपर्कों के साथ स्विच करके प्राप्त किया जाता है (चित्र 52,बी देखें)। वर्तमान मान को विनियमित करने के लिए और, परिणामस्वरूप, ट्रैक्शन इलेक्ट्रिक मोटर्स की ब्रेकिंग फोर्स, अवरोधक आरटी का प्रतिरोध मान संपर्ककर्ताओं 1-4 का उपयोग करके चरणों में बदला जाता है।

जब ट्रैक्शन इलेक्ट्रिक मोटर समानांतर में जुड़े होते हैं, तो प्रत्येक समूह एक अलग अवरोधक से जुड़ा होता है, और जब एक सामान्य अवरोधक से जुड़ा होता है, तो इलेक्ट्रिक मोटर की उत्तेजना वाइंडिंग को जोड़ने के लिए एक क्रॉस सर्किट का उपयोग किया जाता है (छवि 52, सी)। यदि किसी कारण से ईएमएफ बढ़ जाता है। और मोटरों की एक जोड़ी की आर्मेचर वाइंडिंग में करंट, फिर दूसरी जोड़ी की उत्तेजना धारा तदनुसार बढ़ जाती है, और इसलिए ईएमएफ। और उनके दोनों आर्मेचर वाइंडिंग्स में करंट।

विद्युत उपकरणों का वर्गीकरण और संचालन की शर्तें।

विद्युत उपकरण वे उपकरण होते हैं जिनका उपयोग विद्युत लोकोमोटिव के विद्युत सर्किट में करंट को चालू करने, बंद करने और नियंत्रित करने के लिए किया जाता है।

इलेक्ट्रिक लोकोमोटिव उपकरण कठिन परिस्थितियों में काम करते हैं: वे मजबूत झटके के अधीन होते हैं, परिवेश का तापमान -50 से +40° तक भिन्न होता है; उपकरणों पर धूल, नमी, ग्रीस लग जाता है; उपकरणों से गुजरने वाली धारा तेजी से बदलती है; बार-बार और लंबे समय तक ओवरलोड संभव है; वोल्टेज नाममात्र मूल्य से 15-20% अधिक है, स्विचिंग ओवरवॉल्टेज भी लागू किया जा सकता है (स्विचिंग वोल्टेज तब उत्पन्न वोल्टेज होते हैं जब उच्च प्रेरकत्व वाला विद्युत सर्किट टूट जाता है)।

इलेक्ट्रिक लोकोमोटिव उपकरणों में होना चाहिए:

भागों की यांत्रिक शक्ति;

विद्युत इन्सुलेशन शक्ति;

अधिभार, झटकों, वायुमंडलीय प्रभावों का प्रतिरोध;

धूल और गंदगी से सुरक्षा;

यदि संभव हो तो, भागों की विनिमेयता और एकरूपता;

डिजाइन की सादगी, संचालन और मरम्मत में आसानी;

न्यूनतम समग्र आयाम और वजन हो;

सभी वायुमंडलीय परिस्थितियों में संचालन सुनिश्चित किया जाना चाहिए।

सर्किट के उद्देश्य के आधार पर जिसमें उपकरण स्थापित हैं, उन्हें उपकरणों में विभाजित किया गया है:

ट्रैक्शन मोटर सर्किट में शामिल पावर सर्किट डिवाइस;

सहायक मशीनों और विद्युत भट्टियों के विद्युत मोटरों के उच्च-वोल्टेज सर्किट में स्थापित सहायक सर्किट उपकरण;

कम वोल्टेज नियंत्रण सर्किट उपकरण;

मापने के उपकरण, प्रकाश और अलार्म उपकरण, क्लैंप स्ट्रिप्स, प्लग कनेक्टर और सॉकेट।

ड्राइव के प्रकार के अनुसार, उपकरणों को उपकरणों में विभाजित किया गया है:

मैन्युअल रूप से संचालित डिवाइस: डिस्कनेक्टर्स, पुश-बटन स्विच, आदि;

विद्युत चुम्बकीय ड्राइव वाले उपकरण: विद्युत चुम्बकीय संपर्ककर्ता, रिले, आदि;

इलेक्ट्रो-न्यूमेटिक ड्राइव वाले उपकरण: इलेक्ट्रो-न्यूमेटिक संपर्ककर्ता, समूह स्विच, कैम स्विच, आदि;

संचालित उपकरणों की संख्या के आधार पर, उन्हें इसमें विभाजित किया गया है:

व्यक्तिगत ड्राइव वाले उपकरण: वायवीय और विद्युत चुम्बकीय संपर्ककर्ता;

समूह ड्राइव वाले उपकरण: समूह स्विच, कैम स्विच, आदि;

नियंत्रण विधि के अनुसार, उपकरणों को उपकरणों में विभाजित किया गया है:

प्रत्यक्ष नियंत्रण वाले उपकरण, उदाहरण के लिए पुश-बटन स्विच (पीएस);

अप्रत्यक्ष (दूरस्थ) नियंत्रण वाले उपकरण, उदाहरण के लिए एक इलेक्ट्रो-वायवीय संपर्ककर्ता।

विद्युत संपर्क की अवधारणा.

संपर्कों को संपर्क सतहों के संपर्क के प्रकार और उनके डिज़ाइन के अनुसार विभाजित किया जाता है।

संपर्क सतहों के बीच संपर्क के प्रकार के आधार पर, संपर्क हैं:

बिंदु संपर्क (दो गोलाकार सतहों का संपर्क, चित्र 1, ए और चित्र 2, डी)। कम धारा पर चलने वाले उपकरणों में उपयोग किया जाता है।

रैखिक संपर्क (दो बेलनाकार सतहों का संपर्क, चित्र 1, बी और चित्र 2, ए, बी, सी), जिसमें संपर्क एक रेखा के साथ होता है। यह ध्यान दिया जाना चाहिए कि संपर्कों का रैखिक संपर्क लंबाई (20-35 मिमी) में सीमित है, क्योंकि लंबी लंबाई पर संपर्कों की अनियमितताओं और गलत संरेखण की घटना परिकलित मूल्य की तुलना में संपर्कों के संपर्क की मात्रा में काफी बदलाव लाती है। रैखिक संपर्कों का उपयोग उच्च धाराओं पर चलने वाले उपकरणों में किया जाता है।

समतल संपर्क (चित्र 1,सी और चित्र 2,डी), समतल सतहों के बड़े संपर्क क्षेत्र के लिए डिज़ाइन किया गया है। इनका उपयोग बोल्ट वाले कनेक्शन और उन उपकरणों में किया जाता है जिनके संपर्क शायद ही कभी अपनी स्थिति बदलते हैं।

चित्र 1. विद्युत संपर्कों की संपर्क सतहों के संपर्क के प्रकार:

बिंदु (ए); रैखिक (बी); समतल (में)।

उनके डिज़ाइन के अनुसार, संपर्क हो सकते हैं (चित्र 2): एल-आकार (पैर के आकार), उंगली, प्लेट-छोर, पुल और पच्चर।

चित्र: 2 विद्युत संपर्कों का डिज़ाइन

चित्र 3. लैपिंग के साथ संपर्कों को चालू करने की प्रक्रिया:

ए - ऑफ पोजीशन, बी - कॉन्टैक्ट कॉन्टैक्ट्स, सी - ऑन पोजीशन

समाधान (संपर्कों का टूटना) संपर्कों की बंद स्थिति में उनकी कार्यशील सतहों के बीच की दूरी है।

डिप (रगड़ना) वह दूरी है जो चलती संपर्क द्वारा उस समय से तय की जाती है जब संपर्क सहायक सतहों के संपर्क में आते हैं जब तक कि वे काम करने वाली सतहों द्वारा पूरी तरह से बंद नहीं हो जाते। एक लैपिंग स्प्रिंग द्वारा निर्मित।

प्रारंभिक संपर्क दबाव (दबाव) लैपिंग स्प्रिंग द्वारा बनाया जाता है। उपकरण के प्रकार के आधार पर, यह 3.5 से 9 किलोग्राम तक होता है।

अंतिम संपर्क दबाव (दबाव) इलेक्ट्रो-न्यूमेटिक या इलेक्ट्रोमैग्नेटिक ड्राइव द्वारा बनाया जाता है, डिवाइस के प्रकार के आधार पर, यह 14 - 27 किलोग्राम से कम होना चाहिए।

संपर्कों के बीच संपर्क की रेखा कुल संपर्क क्षेत्र का कम से कम 80% होनी चाहिए।

संपर्क का खुलना खुली स्थिति में संपर्कों के बीच की सबसे छोटी दूरी से निर्धारित होता है। इसे एक कोणीय टेम्पलेट से मापा जाता है, जिसे मिलीमीटर में वर्गीकृत किया जाता है (चित्र 4 ए और बी)।

प्रत्येक डिवाइस में संपर्क विफलता को संपर्क प्रणाली के डिज़ाइन के आधार पर मापा जाता है। इस प्रकार, पीसी-प्रकार के संपर्ककर्ताओं और समूह स्विच के संपर्ककर्ताओं के तत्वों की संपर्क विफलता का माप 12 और 14 डिग्री पर कोणीय टेम्पलेट्स का उपयोग करके चालू किए गए डिवाइस के साथ किया जाता है। चल संपर्क धारक के स्टॉप से विचलन का कोण संपर्क लीवर (चित्र 5, ए) 13 ± 1 डिग्री के बराबर संपर्क 10 - 12 मिमी की विफलता से मेल खाता है

कैम स्विच के कैम तत्वों के संपर्कों की विफलता दूरी ए (छवि 5, बी) द्वारा संपर्कों की बंद स्थिति में निर्धारित की जाती है। दूरी "ए" 7-10 मिमी से मेल खाती है

विफलता 10-14 मिमी

चित्र 5. संपर्क विफलता का पता लगाना।

ए) पीसी प्रकार के संपर्ककर्ताओं और समूह स्विच के संपर्ककर्ता तत्वों के संपर्कों की विफलता का निर्धारण बी) - कैम उपकरणों के कैम तत्वों के संपर्कों की विफलता का निर्धारण

उपकरणों में एआरसी थकावट की अवधारणा।