Посадка під упорний підшипник на валу. Допуски та посадки підшипників кочення

Шарикопідшипники радіальні однорядні за своїм конструктивним пристроєм здатні сприймати, нарівні з радіальним навантаженням, і невеликі осьові навантаження, що діють в обидва боки вздовж осі валу.

Шарикопідшипники радіальні однорядні здатні працювати при більших числах оборотів, ніж підшипники інших конструктивних різновидів, але відповідних габаритів. Гранично допустимі числа обертів радіальних однорядних шарикопідшипників можуть бути підвищені завдяки застосуванню спеціальних режимів мастила, установці підшипників високого класу точності, а також застосуванням підшипників із сепараторами з антифрикційних матеріалів (текстоліт, латунь, бронза, дюралюміній).

Шарикопідшипники радіальні однорядні мають найменші втрати на тертя, порівняно з підшипниками інших типів, що мають відповідні габарити.

Для гарної працездатності шарикопідшипників у механізмах необхідний оптимальний радіальний проміжок. Під початковим радіальним зазором підшипника кочення мається на увазі вільний простір між тілами кочення та кільцями в діаметральному напрямку, яке має підшипник у незмонтованому стані.

Початковий радіальний зазор після монтажу може істотно змінитися під впливом посадкових натягів, форми посадкових місць, зміни температури кілець підшипника та деталей підшипникового вузла під час експлуатації, навантаження, відхилення від співвісності посадкових місць та інших причин.

Початкові радіальні проміжки шарикопідшипників.

Основний ряд.

Внутрішній діаметр підшипників:

d до 10мм – зазор від 0,005 до 0,016 мм.

d понад 10 до 18мм – зазор від 0,008 до 0,022 мм.

d понад 18 до 30мм – зазор від 0,010 до 0,024 мм.

Також випускаються підшипники зі зменшеним та зі збільшеним початковим радіальним зазором.

Класи точності підшипників

Класи точності підшипників характеризуються значеннями граничних відхилень розмірів, форми, взаємного становища поверхонь підшипників.

Для шарикопідшипників встановлені такі класи у порядку підвищення точності: 8, 7, нормальний, 6, 5, 4, Т, 2. за ГОСТ520-2002.

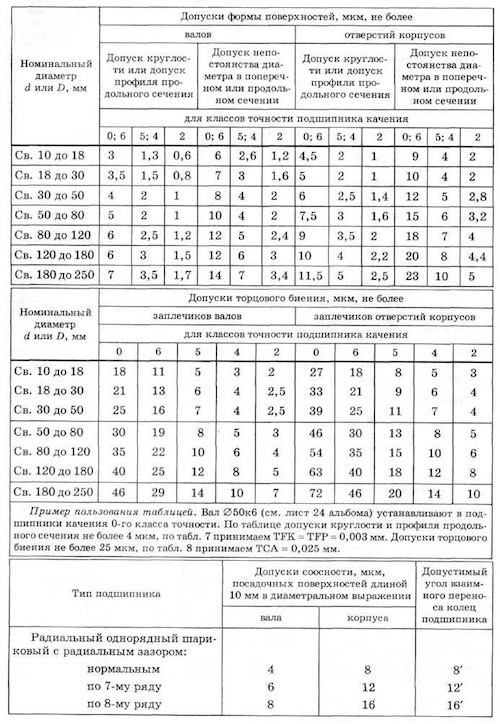

Допустимі відхилення на посадкові розміри підшипників за ГОСТ520-2002.

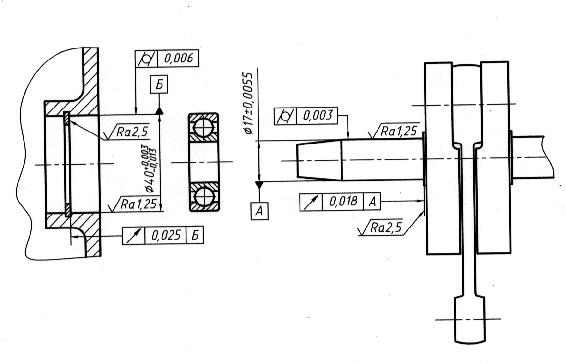

Ескіз 203 підшипника з допусками на розміри та допусками форми та розташування поверхонь.

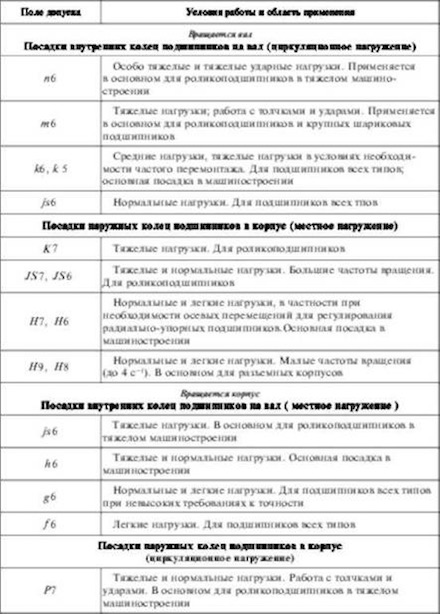

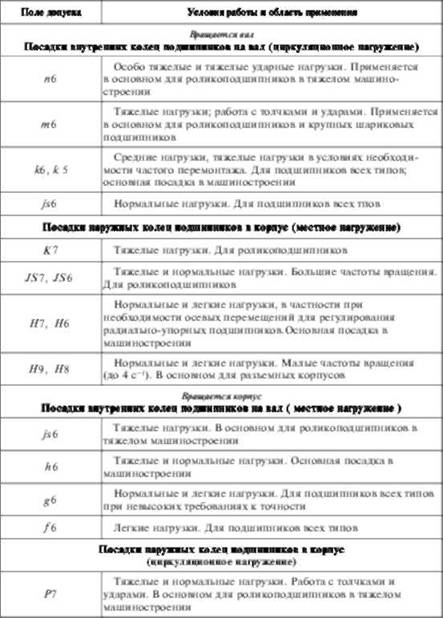

Посадки підшипників.

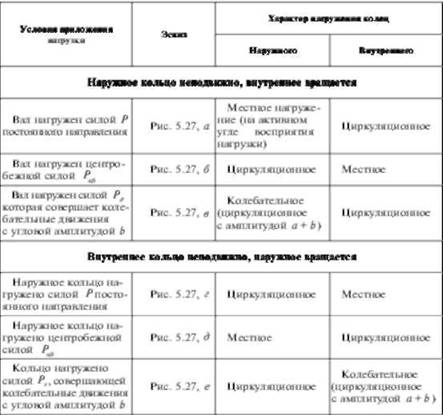

Посадки підшипників вибирають залежно від режиму роботи, виду навантаження та класу точності.

Режими роботи – важкий, нормальний, легкий.

Види навантаження - циркуляційне, місцеве, коливальне.

Підшипники коленвала: Режим роботи – важкий.

Види навантаження:

Зовнішнє кільце підшипника – місцеве.

Внутрішнє – циркуляційне.

Підготовка до монтажу місць.

Шорсткість та відхилення від геометричної формипосадкових поверхонь валів та отворів корпусів, а також допуски виконуються відповідно до вимог ГОСТ 3325-85.

Ескіз посадкових місць під 203 підшипник нормальної точності відповідно до ГОСТ 3325-85.

Подивимося ескіз посадкових місць.

Допуск виготовлення отвору = 0,016мм.

Допуск циліндричності отвору = 0,006 мм.

Допуск виготовлення вала = 0,011мм.

Допуск циліндричності валу = 0,003 мм.

Риторичне питання: Чи можна без подальшої верстатної обробки відновити зношені посадкові місця під підшипники методом накернювання, напаювання, наварювання, підкладання різної фольги тощо?

Деталі механізмів, призначені для монтажу підшипників, з наявністю на посадкових поверхнях вибоїн, корозійних нальотів, відступами від правильної геометричної форми не повинні допускатися до монтажу.

Придатні місця вала і корпусу перед монтажем змастити.

Поводження з підшипниками кочення.

Не слід передчасно виймати підшипник із упаковки. Тільки безпосередньо перед монтажем підшипник повинен бути розпакований і промитий у бензині або в гарячому мінеральній олії. Обертати сухі підшипники не слід. Щоб запобігти підшипнику від корозії, не слід брати його не захищеними руками. Для цього слід користуватися рукавичками чи чистою серветкою. Перед монтажем підшипники змастити.

Монтаж підшипників.

У всіх випадках монтажу підшипників кочення необхідно уникати передачі зусиль під час запресування через тіла кочення. Монтаж підшипника необхідно проводити на вал через внутрішнє кільце і корпус через зовнішнє кільце.

Неправильний та недбалий монтаж є однією з основних причин передчасного виходу з ладу під час експлуатації.

Література:

1. Кулькові та роликові підшипники. Каталог – довідник. Москва 1963р.

2. ГОСТ520-2002.

3. ГОСТ 3325-85.

Місцеве навантаження кільця - навантаження, при якому працююча напідшипник результуюче радіальне навантаження завжди сприймається однією і тією ж обмеженою ділянкою доріжки кочення цього кільця (у межах зони навантаження) і передається відповідній ділянці посадкової поверхні валачи тулуба.

Кільце може бути нерухоме щодо діючої найого навантаження або кільце та навантаження беруть участь у загальному обертанні.

наМал.

34 зображені події місцевого навантаження кілець (а - зовнішнього, б - духовного) з відповідними епюрами нормальних напруг напосадкових поверхонь.

Стандартне сполучення підшипниказ відповідними деталями утворюється подібно до поєднання полів допусків приєднувальних розмірів підшипникових кілець зі стандартними полями допусків валівта отворів.

У зв'язку з цим є можливість досягнення підвищеної точності посадкиза рахунок перерозподілу точності деталей, що сполучаються, в подробиці, посилення допусків наприєднувальні розміри кілець підшипників.

Подібним типом, виникає потреба формування спеціальних стандартів на посадки підшипниківкочення, які фактично регламентують поля допусків розмірів деталей, що сполучаються з підшипниками, а також інші вимоги щодо точності їх геометричних параметрів.

Посадкигрупи H / d (H 8/ d 9, H 9/ d 9 ?°€ ” переважна і подібні до них посадки, Утворені з полів допусків квалітетів 7, 10 і 11) застосовують порівняно не часто.

Наприклад, посадка H 7/ d 8 використовується при високій частоті обертання та відносно невеликому тиску у великих підшипниках, а також у поєднанні "поршень - циліндр" в компресорах, а посадка H 9/ d 9 - за низької точності механізмів.

Реальне порно вирішення цієї проблеми: 1.

Взяти керну.

Місце посадки підшипникадуже часто накернити, від частоти кернення залежить як довго цей геморой проходить.

Таким типом мій тато часто садив підшибники наколіно свого юпітера.

ЗИ вже ні що не допоможе, якщо у тебе люфт між внутрішньою обоймою підшипника та валу .

Був би ти ближче я б тобі валб/у задарував shvbsk

Деякі підшипникибез ущільнень встановлюють на валзі змащенням, випитим при їх виготовленні.

Перед встановленням такі підшипникине підлягають розконсервації.

Підшипникибез ущільнень та мастила перед встановленням на валпідлягають розконсервації та промиванні.

Перед складання їх розпаковують і ретельно промивають у 6% - ному розчині олії з бензином або в гарячому антикорозійному водному розчині, а потім здійснюють візуальний контроль.

При цьому переконуються у відсутності корозії, припалів, тріщин та інших механічних пошкоджень.

Перевіряють маркування, легкість обертання, шумність і при потребі розміри, променеве та осьове биття, радіальний зазор, початкову осьову гру.

Способи контролю та технічні вимоги наведені у ГОСТ 520 - 71.

Посадкинерухомих щодо навантаження кілець призначають вільніше, що допускають наявність невеликого зазору, так як обкатування кільцями сполучених деталей у цьому випадку не відбувається.

Нерегулярне прокручування кільця порядку одного витка на добу корисно, тому що змінюється положення його зони навантаження, що сприяє підвищенню довговічності. підшипника.

Крім того, поєднання полегшує осьові переміщення кілець при монтажі, при регулюванні зазорів у підшипникахта при температурних деформаціях.

Цей запис позначає, що сполучення зроблено для циліндричного сполучення з номінальним діаметром 80 мм у системі вала, так як поле допуску валапозначено h6 (основне відхилення для h дорівнює нулю і відповідає позначенню головного вала, а цифра 6 показує, що допуск для валу треба брати по шостому квалітету для інтервалу розмірів (понад 50 до 80 мм, до якого належить розмір 80 мм);

поле допуску отвору F7 (основне відхилення F з допуском за квалітетом 7).

При виборі посадокз натягом (частина перехідних та пресових посадок) необхідно включати, що зазор в підшипникуможе зменшуватися від 50 до 80% від виміряного натягу залежно від жорсткості кілець підшипникаі матеріалу деталей, що сполучаються з?

за розтягнення внутрішніх кілець та стискування зовнішніх.

Це особливо дивиться до невеликих нежорстких шарикопідшипникам, що мають незначний радіальний зазор.

Значить, у таких подіях непогано приймати посадкиз мінімальним натягом чи без нього.

Стандарт унормує також торцеве биття заплічників валіві дір корпусів та відхилення від співвісності посадкових поверхонь підшипниківщодо їхньої загальної осі.

Допуски співвісності можна замінити допусками радіального биття тих же поверхонь щодо їхньої загальної осі, з урахуванням того, що наті ж поверхні обов'язково задаються допуски циліндричності, які разом з допусками радіального биття обмежують подібні відхилення, які обмежують допуски співвісності.

Вибір правильної посадки, забезпечення необхідної чистоти та значення допусків розмірів поверхонь під підшипники є ключовим фактором, що забезпечує довговічність, надійність механізмів.

Правильна посадка - найважливіша умова працездатності підшипників.

Виходячи з особливостей роботи підшипника, кільце, що обертається, повинно закріплюватися на опорній поверхні нерухомо, з натягом, а нерухоме кільце сідати в отвір з мінімальним зазором, відносно вільно.

Установка з натягом кільця, що обертається, не дає йому прокручуватися, що могло б призвести до зносу опорної поверхні, контактної корозії, розбалансування підшипників, розвальцювання опори, надмірного нагрівання. Так, переважно, виконується посадка підшипника на вал, який працює під навантаженням.

Для нерухомого кільця невеликий зазор навіть корисний, а можливість провороту не частіше одного разу за добу робить знос опорної поверхні рівномірнішим, мінімізує його.

Основні терміни

Розглянемо докладніше основні терміни та поняття, що визначають посадки підшипників. Сучасне машинобудування ґрунтується на принципі взаємозамінності. Будь-яка деталь, виготовлена по одному кресленню, повинна встановлюватися в механізм, виконувати свої функції, бути взаємозамінною.

І тому креслення визначає як розміри, а й максимальні, мінімальні відхилення від нього, тобто допуски. Значення допусків стандартизовані єдиною системою допусків, посадок ЕСДП, розбиті за ступенями точності (квалітетам), наводяться в таблицях.

Їх також можна знайти в першому томі Довідника конструктора-машинобудівника Анур'єва, та ГОСТах 25346-89, а також 25347-82 або 25348-82.

Характеристики

- Автор: Василь Анур'єв,

- Кількість сторінок: 2696

- Рік випуску: 2015

- Видавництво: Машинобудування,

- Палітурка: Тверда обкладинка

- Мова видання: Російська

- Тип видання: Окреме видання

- Вага в упаковці, г: 3960

Довідник конструктора-машинобудівника. Том 1У першому томі наведено загальнотехнічні відомості, довідкові дані за матеріалами, шорсткістю поверхні, допусками та посадками, граничним відхиленням форми та розташування поверхонь, конструктивним елементам деталей, кріпильним виробам,...

Відповідно до ГОСТ 25346-89 визначено 20 квалітетів точності, але у машинобудуванні зазвичай використовуються з 6 по16. Причому, чим нижчий номер квалітету, тим вища точність. Для посадок шарико та роликопідшипників актуальні 6,7, рідше 8 квалітети.

У межах одного квалітету розмір допуску однаковий. Але верхнє та нижнє відхилення розміру від номіналу розташовані по-різному та їх поєднання на валах та отворах утворюють різні посадки.

Існують посадки що забезпечують гарантію зазору, натягу та перехідні, що реалізують як мінімальний зазор, так і мінімальний натяг. Посадки позначають латинськими малими літерами для валів, великими для отворів і цифрою, що вказує на кваліте, тобто ступінь точності. Позначення посадок:

- із зазором a, b, c, d, e, f, g, h;

- перехідних js, k, m, n;

- з натягом p, r, s, t, u, x, z.

За системою отвори всім квалітетів воно має допуск H, а характер посадки визначається допуском вала. Таке рішення дозволяє зменшити кількість необхідних контрольних калібрів, інструменту ріжучого та пріоритетного. Але в окремих випадківвикористовується система валу, в якій вали мають допуск h, а посадка досягається обробкою отвору. І саме таким випадком є обертання зовнішнього кільця шарикопідшипника. Прикладом подібної конструкції можуть служити ролики або барабани натяжні стрічкових конвеєрів.

Вибір посадки підшипників кочення

Серед основних параметрів визначальних посадки підшипників:

- характер, напрямок, величина навантаження, що впливає на підшипник;

- точність підшипника;

- швидкість обертання;

- обертання чи нерухомість відповідного кільця.

Ключова умова, що визначає посадку - нерухомість або обертання кільця. Для нерухомого кільця підбирається посадка з малим зазором і поступове повільне прокручування вважається позитивним фактором, що зменшує загальний знос, що перешкоджає місцевому зносу. Кільце, що обертається, обов'язково садять з надійним натягом, що виключає проворот по відношенню до посадкової поверхні.

Наступним важливим фактором, якому має відповідати посадка під підшипник на валу або в отворі, є вид навантаження. Розрізняють три ключового типунавантаження:

- циркуляційне при обертанні кільця щодо постійно діючої в одному напрямку радіального навантаження;

- місцеве для нерухомого кільця щодо радіального навантаження;

- коливальне при радіальному навантаженні коливається щодо положення кільця.

Відповідно до ступеня точності підшипників у порядку їхнього збільшення відповідають п'яти класам 0,6,5,4,2. Для машинобудування при навантаженнях невисокої та середньої величини, наприклад, для редукторів, звичайним є клас 0, який не вказується в позначенні підшипників. За більш високих вимог до точності використовується шостий клас. На підвищених швидкостях 5,4 і лише у виняткових випадках другий. Приклад шостого класу 6-205.

У процесі реального проектування машин посадка підшипника на вал і в корпус вибирається у відповідність до умов роботи за спеціальними таблицями. Вони наведені в другому томі Довідника конструктора-машинобудівника Василя Івановича Анур'єва.

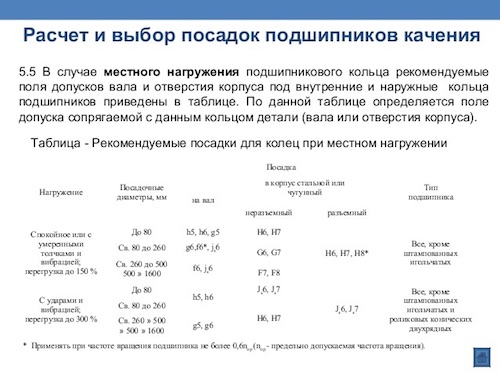

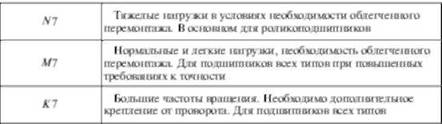

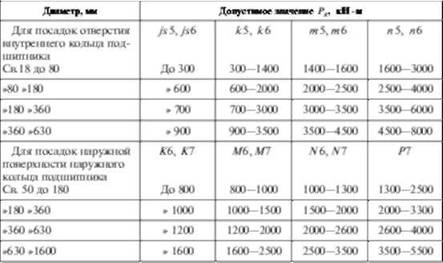

Для місцевого типу навантаження таблиця пропонує такі посадки.

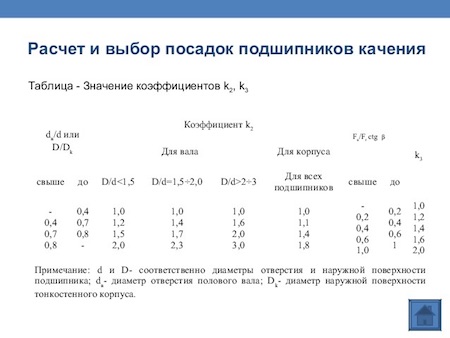

За умов циркуляційного навантаження, коли радіальне зусилля впливає на всю доріжку кочення, враховують інтенсивність навантаження:

Pr=(k1xk2xk3xFr)/B, де:

k1 – коефіцієнт навантаження динамічного;

k2 – коефіцієнт ослаблення для порожнього валу або корпусу тонкостінного;

k3 – коефіцієнт, який визначається впливом осьових зусиль;

Fr – радіальне зусилля.

Значення коефіцієнта k1 при перевантаженнях менш ніж у півтора рази, невеликий вібрації і поштовхах приймають рівним 1, а при можливому навантаженні від півтора до трьох разів, сильних вібраціях, Ударах k1 = 1,8.

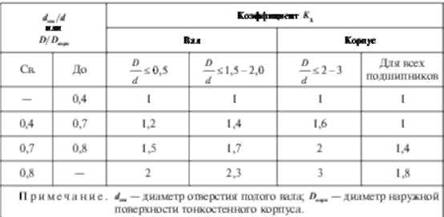

Значення k2 та k3 підбираються за таблицею. Причому для k3 враховують співвідношення осьового навантаження до радіальної, виражене параметром Fc/Fr x ctgβ.

Відповідні коефіцієнти і параметр інтенсивності навантаження посадки підшипників наведені в таблиці.

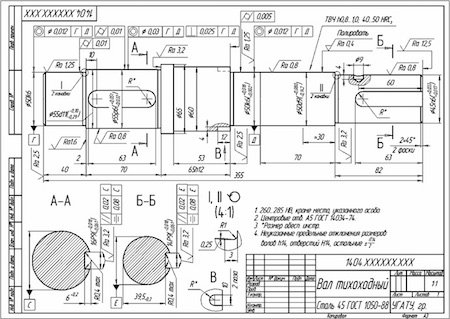

Обробка посадкових місць та позначення посадок під підшипники на кресленнях.

Посадкове місце під підшипник на валу та в корпусі повинно мати західні фаски. Шорсткість посадкового місця становить:

- для шийки валу діаметром до 80 мм під підшипник класу 0 Ra = 1,25, а при діаметрі 80 ... 500 мм Ra = 2,5;

- для шийки валу діаметром до 80 мм під підшипник класу 6,5 Ra = 0,63 а при діаметрі 80 ... 500 мм Ra = 1,25;

- для отвору в корпусі діаметром до 80 мм під підшипник класу 0 Ra = 1,25, а при діаметрі 80 ... 500 мм Ra = 2,5;

- для отвору в корпусі діаметром до 80 мм під підшипник класу 6,5,4 Ra=0,63, а при діаметрі 80...500 мм Ra=1,25.

На кресленні також вказують відхилення форми місця посадки підшипників, торцеве биття заплічників для їхнього упору.

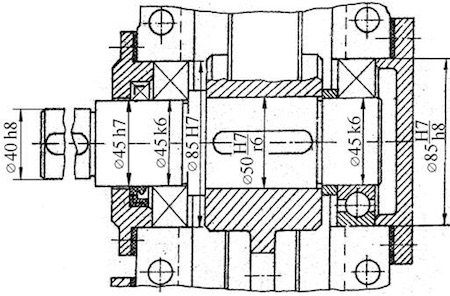

Приклад креслення, в якому вказано посадку підшипника на валу Ф 50 к6 та відхилення форми.

Значення відхилень форми приймаються за таблицею залежно від діаметра, який має посадка підшипника на валу або корпусі, точності підшипника.

На кресленнях вказують діаметр валу та корпусу під посадку, наприклад, Ф20к6, Ф52Н7. На складальних кресленнях можна просто вказувати розмір з допуском у буквеному позначенні, але на кресленнях деталей бажано, крім літерного позначення допуску, наводити і його чисельний вираз для зручності робітників. Розміри на кресленнях вказуються у міліметрах, а величина допуску у мікрометрах.

Вибір посадок підшипників кочення на вали та в корпуси

Надійність роботи підшипникових вузлів значною мірою залежить від правильного виборупосадок кілець підшипників на вал та в корпус.

При виборі посадки враховуються: - тип підшипника; частота обертів; навантаження на підшипник (постійне або змінне за значенням та напрямком, спокійне або ударне); жорсткість валу та корпусу; характер температурних деформацій системи (збільшення чи зменшення натягів за робочих температур); спосіб кріплення підшипника (із затягуванням або без затягування); зручність монтажу та демонтажу.

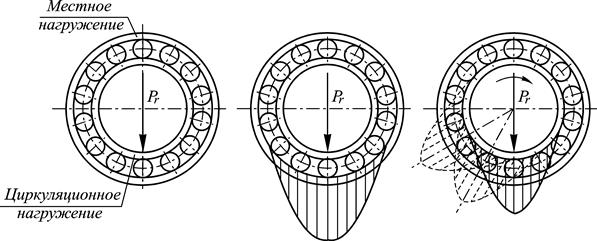

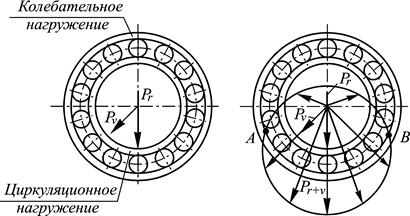

Розрізняють три основні види навантаження кілець: кільце обертається щодо радіального навантаження, піддаючись так званому циркуляційному навантаженню; кільце нерухоме щодо радіального навантаження та піддається місцевому навантаженню; кільце навантажене рівнодіючим радіальним навантаженням, яке не здійснює повного обороту, а коливається на певній ділянцікільця, піддаючи його коливальному навантаженню.

На рис. 5.27 наведено основні види навантаження кілець підшипників, а в табл. 5.12 - характеристика навантажень.

Мал. 5.27.

Посадку вибирають гак, щоб кільце підшипника, що обертається, було змонтовано з натягом, що виключає можливість його прослизання по посадочній поверхні в процесі роботи під навантаженням; інше кільце при цьому має монтуватись із зазором. В зв'язку з цим:

1) при валі, що обертається, необхідно мати нерухоме з'єднання внутрішнього кільця з валом; зовнішнє кільце з'єднувати з корпусом із невеликим зазором;

2) при нерухомому валі внутрішнє кільце повинно мати посадку на валу з необхідним зазором, а зовнішнє кільце - нерухому в корпусі.

У підшипниках кочення розрізняють вихідний, монтажний та робочий зазор. Вихідний зазор підшипник має у вільному стані. Відповідно до ГОСТ 24810-81 за типами підшипників встановлені умовні позначення груп зазорів (позначають арабськими цифрами)

а одну з них словом "нормальна"). Групи відрізняються розмірами радіального та осьового зазорів. Монтажний зазор виходить у підшипнику після його збирання у виробі. Внаслідок посадки одного кільця з гарантованим натягом монтажний зазор завжди менше вихідного. Найбільш важливим у підшипнику є робочий зазор - зазор між тілами кочення і доріжками кочення при робочому режимі, що встановився, і температурі. При значному робочому зазорі виникає велике радіальне биття, а навантаження сприймається меншою кількістю кульок; при робочому зазорі, близькому до нуля, навантаження розподіляється на найбільша кількістькульок, тому підшипник у даному випадку має більшу довговічність.

Монтаж підшипника з натягом виробляють переважно по тому кільцю, яке зазнає циркуляційного навантаження.

При циркуляційному навантаженні кілець підшипників посадки вибирають за інтенсивністю радіального навантаження Рн на посадкову поверхню. Допустимі значення Рн, підраховані за середніми значеннями посадкових натягів, наведені в табл. 5.14.

Інтенсивність навантаження підраховують за формулою

![]()

де Рг – радіальне навантаження на опору; АГ" К2, Кг - коефіцієнти; Ь - робоча ширина посадкового місця (А = В - 2г, де В - ширина підшипника; г - координата монтажної фаски внутрішнього або зовнішнього кільця підшипника).

Динамічний коефіцієнт посадки К( залежить від характеру навантаження: при перевантаженні до 150 %, помірних поштовхах та вібрації К( = 1; при перевантаженні до 300 %, сильних ударах та вібрації АГ, = 1,8). Коефіцієнт К2 (табл. 5.15) враховує ступінь ослаблення посадкового натягу при порожнистому валі або тонкостінному корпусі, при суцільному валі К2 = 1. Коефіцієнт Кг враховує нерівномірність розподілу радіального навантаження Fr між рядами роликів у дворядних конічних роликопідшипниках або між здвоєними шарикопідшипниками при наявності осьової навантаження

Значення Кг (табл. 5.16) залежить від величини (Т;,//7,)^/^/?- кут контакту тіл кочення з доріжкою кочення зовнішнього кільця, залежить від конструкції підшипника). Для радіальних та радіально-упорних підшипників з одним зовнішнім або внутрішнім кільцем Кг = I.

Зі збільшенням радіального навантаження зростає її інтенсивність я(5.71), а отже, підвищується натяг у посадках.

У посадках підшипників класів 0 і 6 застосовують поля допусків 7-го квалітету для отворів корпусів та 6-го квалітету - для валів. Посадки підшипників класів 5 та 4 здійснюють точніше, ніж класів 0 та 6, на один квалітет.

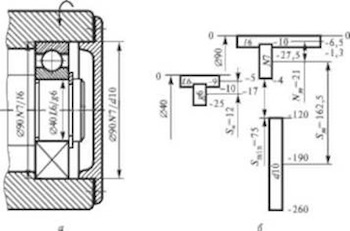

Вибрати посадку циркуляційно-навантаженого внутрішнього кільця радіального однорядного підшипника 0-308 (клас точності 0; е ~ 40 мм; О - 23 - 2-2,5 - 18 мм) на порожнистий вал, що обертається<іх ~ 20 мм. Радиальная реакция опоры Ря - 4119 Н. Нагрузка ударная, перегрузка 300%, осевой нагрузки на опору нет.

Рішення. 1. Знаходимо коефіцієнти: А", = 1,8; = 1,6 (оскільки --- = 0,5; - = 2,25); К5 = 1 (оскільки Р0 = 0).

2. Знаходимо інтенсивність навантаження за формулою (5.71):

У табл. 5.14 заданим умовам для валу відповідає поле допуску кв (оскільки клас точності підшипника 0), що утворює з полем допуску кільця посадку з натягом (А/га|п = 2 мкм, А/га4, ~~ 30 мкм). Відхилення діаметра підшипника приймаємо по ГОСТ 520-89 (верхнє 0, нижнє - 12 мкм), а відхилення валу - по ГОСТ 25347-82 відповідно (ез- +18 мкм, е ~ +2 мкм).

Посадку можна визначити також по мінімальному натягу між циркуляційно-навантаженим кільцем і поверхнею деталі, що з ним сполучається. Приблизно мінімальний натяг

![]()

де радіальне навантаження; N – коефіцієнт (для підшипників легкої серії дорівнює 2,8, середньої – 2,3 та важкої – 2).

За знайденим значенням Л^п вибирають найближчу посадку.

Найбільший натяг посадки повинен перевищувати допускаемого (Л^< Л^оп) во избежание разрыва колец подшипника:

![]()

де [ст] - напруга, що допускається при розтягуванні (для підшипникової сталі [ст] = 400 МПа).

Допуски та посадки підшипників кочення

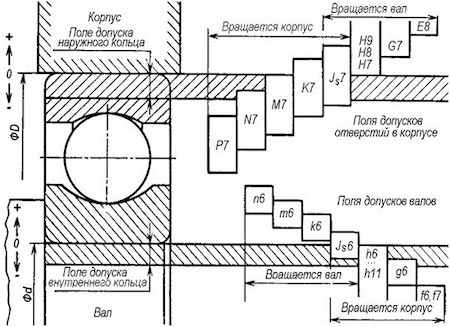

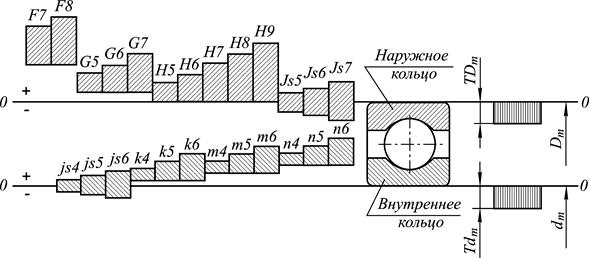

Для скорочення номенклатури підшипники виготовляють з відхиленнями розмірів зовнішнього та внутрішнього діаметрів незалежно від посадки, за якою їх монтуватимуть. Для всіх класів точності підшипників верхнє відхилення діаметрів приєднувальних прийнято рівним нулю. Таким чином, діаметри зовнішнього та внутрішнього кілець прийняті відповідно за діаметри основного валу та основного отвору, а отже, посадку з'єднання зовнішнього кільця підшипника з корпусом призначають у системі валу, а посадку з'єднання внутрішнього кільця підшипника з валом – у системі отвору. Однак поле допуску на діаметр отвору внутрішнього кільця розташоване в мінус від номінального розміру, а не в плюс, як у звичайного основного отвору, тобто. над «тіло» кільця, а вниз від нульової лінії (рис. 49).

Таке розташування поля допуску встановлено з метою забезпечення порівняно невеликого натягу в з'єднанні внутрішнього кільця підшипника з валом при використанні наявних в ЕСКД полів допусків на вали під перехідні посадки, з урахуванням, що в більшості підшипникових з'єднань обертається вал, корпус з зовнішнім кільцем нерухомі.

Посадка підшипника в корпус в цих умовах, як буде показано надалі, повинна бути з невеликим зазором, тому поле допуску на діаметр зовнішнього кільця розташовується в «тіло» деталі або в «мінус», як прийнято в загальному машинобудуванні для основного валу.

Внаслідок овальності конусоподібності та інших відхилень форми при вимірюванні можуть бути отримані різні значення діаметра кілець підшипників у різних перерізах. У зв'язку з цим стандартом встановлені граничні відхилення номінальних і середніх діаметрів кілець. Середні діаметри і визначають розрахунком як середнє арифметичне найбільшого та найменшого діаметрів, виміряних у двох крайніх перерізах кільця.

До шорсткості посадкових та торцевих поверхонь кілець підшипників, а також валів та корпусів висувають підвищені вимоги. Наприклад, у кілець підшипників класу точності 4 та 2 діаметром до 250 мм параметр шорсткості повинен бути в межах 0,63…0,32 мкм. Особливе значення має шорсткість поверхні доріжок та тіл кочення. Зменшення параметра шорсткості поверхні від 32 ... 0,16 мкм до 0,16 ... 0,08 мкм підвищує ресурс підшипника більш ніж удвічі, а подальше зменшення параметра шорсткості до 0,08 ... 0,04 мкм - ще на 40%.

Вибір посадок кілець підшипників на вал і корпус здійснюється згідно з ГОСТ 3325-85, виходячи з умов роботи складальної одиниці, в яку входять підшипники. При цьому враховуються: схема роботи складальної одиниці (обертається вал із внутрішнім кільцем або корпус із зовнішнім кільцем); вид навантаження кілець і режим роботи підшипника.

Практично найчастіше складальні одиниці, що містять підшипники, працюють за схемою, коли обертається внутрішнє кільце з валом, а зовнішнє кільце та корпус нерухомі (рис. 50). В цьому випадку необхідно забезпечити нерухомість з'єднання внутрішнього кільця підшипника з валом. Це досягається за рахунок використання полів допусків валів під перехідні посадки (основні відхилення , , , ), що завдяки специфічному розташуванню поля допуску внутрішнього кільця (вниз від нульової лінії) дозволяє отримати в з'єднанні невеликий, найчастіше гарантований натяг. Виняток є випадком, коли граничні відхилення валу розташовані симетрично щодо нульової лінії. Однак у цьому випадку ймовірність отримання натягу у поєднанні досить велика (96…98 %).

Мал. 50.Схеми полів допусків посадок кілець підшипників на вал і корпус

при обертанні валу з внутрішнім кільцем підшипника

Застосовувати для розглянутого з'єднання вали з полями допусків під нерухомі посадки неприпустимо, так як натяги, що отримуються при цьому сильно ускладнюють умови монтажу і демонтажу підшипників, а в процесі їх експлуатації можливі поломки у зв'язку зі значними внутрішніми напругами в кільцях і кульках і заклинювання тіл кочення.

Поля допусків валів, як видно із рис. 50, вибирають по системі основного отвору:

Для підшипників класу точності 0 та 6 − , , , ;

Для підшипників класу точності 5 та 4 − , , , ;

Для підшипників класу точності 2 − , , , .

Якщо обертається зовнішнє кільце з корпусом, а внутрішнє кільце та вал нерухомі, то в цьому випадку необхідно забезпечити нерухомість з'єднання зовнішнього кільця з корпусом. З'єднання внутрішнього кільця з валом у разі має бути вільним. Поля допусків для отворів корпусів та поля допусків на вали наведені у довідковій літературі щодо нормування точності підшипників.

Вибір посадок кілець підшипників визначається також видом навантаження та режимом роботи.

Якщо складальна одиниця працює за схемою, обертається вал з внутрішнім кільцем, а корпус із зовнішнім кільцем нерухомі, можливі дві типові схеми навантаження підшипника.

Перша типова схема(рис. 51, а). Радіальне навантаження постійне за величиною та напрямом. У цьому випадку внутрішнє кільце підшипника випробовує циркуляційне навантаження , а зовнішнє кільце - місцеве навантаження.

При місцевому навантаженні (рис. 51, б) кільце підшипника сприймає радіальне навантаження, постійне за напрямом, лише обмеженою ділянкою бігової доріжки і передає її обмеженій ділянці корпусу. Тому поєднання зовнішнього кільця підшипника з корпусом має бути здійснено по посадці з невеликим середньоймовірним зазором. За рахунок наявності зазору дане кільце в процесі роботи під дією окремих поштовхів, струсу та інших факторів буде періодично прокручуватися в корпусі, внаслідок чого знос бігової доріжки стане більш рівномірним і довговічність підшипника істотно зросте.

Циркуляційне навантаженнястворюється на кільці при постійно спрямованому радіальному навантаженні, коли місце навантаження послідовно переміщається по колу кільця зі швидкістю його обертання (рис. 51, в). Посадка циркуляційно навантаженого кільця, що обертається, повинна забезпечувати гарантований натяг, який виключає можливість відносного зміщення або прослизання кільця і валу. Наявність вищезгаданих процесів призведе до розвальцювання поверхонь, що сполучаються, втрати точності, перегріву і швидкому виходу складальної одиниці з ладу.

а Б В

Мал. 51.Перша типова схема навантаження підшипника та види навантаження колій:

а –типова схема навантаження; б -місцеве навантаження зовнішнього кільця; в –циркуляційне навантаження внутрішнього кільця

Мал. 52.Друга типова схема навантаження підшипника та види навантаження колій:

а –типова схема навантаження; б -коливальне навантаження зовнішнього кільця

Друга типова схема(рис. 52, схема якого, аналогічна схемі, представленої на рис. 52, в.

Режим роботи підшипника приймається залежно з його розрахункової довговічності. При розрахунковій довговічності понад 10000 годин режим вважається легким, при 5000…10000 годин – нормальним і за 2500…5000 годин – важким. При ударних та вібраційних навантаженнях, які зазнають, наприклад, трамвайні та залізничні букси, вали дробильних машин тощо, режим вважається важким незалежно від розрахункової довговічності.